进入21世纪,射线CT技术在工业应用领域取得的一项关键性突破,无疑是三维可视化及其配套软件的成熟与发展。科学计算可视化技术能够将一系列离散的二维CT断层图像,精准地重构为连续的三维数字模型,从而为被检测工件建立起一个完整的“数字孪生”数据库。基于此,工程师和科研人员得以摆脱二维切片的局限,能够便捷、快速地在任意方向和位置对工件进行虚拟剖切,洞察其所有内部细节,同时对工件的整体布局与结构获得前所未有的直观、全面的理解。

射线CT三维重建软件并非简单地将二维图像堆叠,而是通过复杂的算法赋予数据以空间维度,其核心功能通常涵盖以下几个层面:

三维数据重构与交互式显示:这是所有功能的基础。软件将CT扫描获得的层析图像序列(通常是DICOM格式)融合成一个三维体数据。用户可以在虚拟空间中对该模型进行自由的平移、旋转、缩放等操作。更重要的是,可以实时进行虚拟剖切,在任何感兴趣的断层位置生成新的三维剖面模型,实现真正的实时三维图像可视化。

高精度三维测量 (GD&T):模型一旦建立,便成为一个可测量的数字样件。软件支持平面及空间内的各类尺寸测量,包括内部孔隙直径、组件间隙、壁厚、体积、表面积等。尤其在进行复杂曲面的壁厚分析时,软件能通过彩色云图直观地展示整个工件壁厚的分布情况,将薄壁或超厚区域一览无余地呈现出来,极大地方便了质量监控。

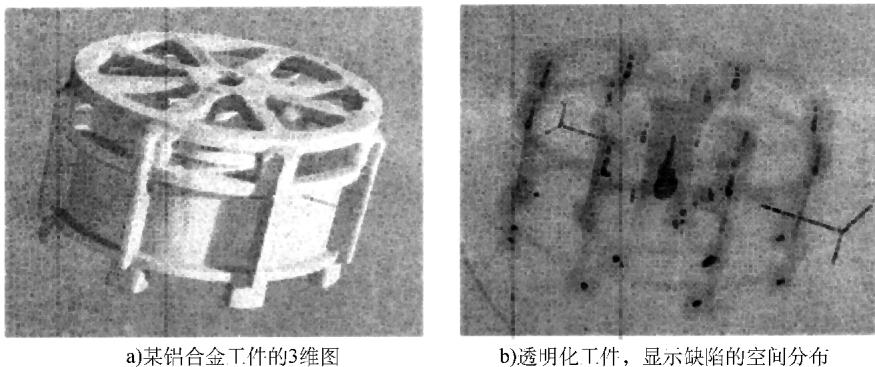

内部缺陷检测与空间分析:通过分析材料密度的差异(体现在CT图像的灰度值上),软件能够精确识别并分割出工件内部的孔隙、裂纹、夹杂等缺陷。这些缺陷可以半透明或高亮颜色的方式叠加显示在工件模型上,其在工件内部的三维空间分布、尺寸、形状和体积等信息一目了然。对于结构复杂的大型金属铸件或增材制造部件,这种直观的缺陷分析结果,是为制造工艺优化和改进提供决定性依据的关键数据支持。

数模比对 (CAD-Compare):将三维重建后的实际工件模型,与原始设计的CAD数模或一个标准的参照物进行三维配准与比较。软件会自动计算两者在几何尺寸或空间位置上的偏差,并以彩色编码的形式在工件对应部位直观地标示出差异的大小和正负。这对于评估制造精度、分析变形与磨损至关重要。

几何元素定义与属性分析:用户可以在三维模型上精确地定义点、线、面等几何基元。在进行测量的同时,软件还能对指定区域进行深度的属性分析,例如统计选定体积内的灰度值分布、计算平均值与标准差等,这些数据直接关联到材料的局部密度和均匀性。

逆向工程与数据导出:软件能够从CT数据中提取工件的内外表面,生成高精度的三维网格数据(通常为STL格式)。这些数据是逆向工程的核心,可以无缝导入到主流的CAD/CAM软件(如SolidWorks, CATIA)、有限元分析软件(FEA)以及快速成型设备(3D打印机)中,完成从实物到数字化设计、仿真和再制造的闭环。

获取精准的缺陷分布、尺寸测量和数模比对数据,对操作人员的经验和软件参数的设置有着极高的要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测工业CT三维重建与内部缺陷分析,可靠准确。欢迎沟通交流,电话19939716636

目前,市场上存在多款功能强大的商业软件,其中以Mimics和VGStudio MAX最具代表性。

Mimics由比利时的Materialise公司开发,拥有超过二十年的发展历史。它最初是为医学影像(CT/MRI)的三维重建而设计的,后来成功拓展至工业工程领域。其应用范围已覆盖工程模型制造、有限元分析(FEA)、多孔结构表征等。

Mimics的核心优势在于其强大的图像分割和网格处理能力。它能将断层扫描图像精确重建为高质量的三维模型,并生成适用于后续分析的计算网格。一个独特的功能是,Mimics不仅构建几何模型,还能计算每个网格单元的平均灰度值,并依据预设的灰度-材料属性经验公式,为单元赋予相应的材料参数。这使得后续的仿真分析能够更真实地反映结构的物理特性。

在数据兼容性方面,Mimics支持与众多主流分析软件的无缝对接,如Patran、Ansys、Abaqus、Fluent、Comsol等。其逆向工程能力同样出色,可输出包括ASCII STL、Binary STL、DXF、VRML 2.0、Point Clouds在内的多种标准格式文件。

VGStudio MAX由德国的Volume Graphics公司研制,是一款完全专注于工业X射线CT数据三维重建与分析的商业软件。它被广泛视为工业CT数据后处理领域的行业标杆。尽管其功能强大导致操作界面相对复杂,但通过系统性的培训和练习,用户仍能较快地掌握其核心操作。

相较于其他软件,VGStudio MAX在工业领域的专注度更高,功能也更为深入,尤其在自动化缺陷检测、纤维复合材料分析、壁厚分析等方面拥有独特的算法优势。其强大的可视化与报告生成功能也是一个显著特点,能够输出高质量的图像和动画。其支持的数据输出格式同样全面,包括STL、VRML、OFF、Pointcloud等,确保了与其他工程软件的良好协同工作。

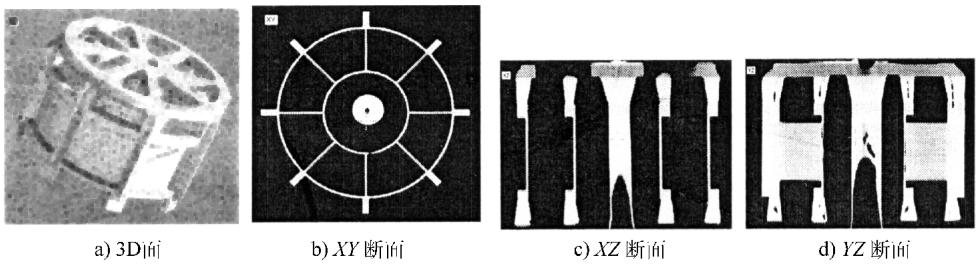

以下是利用VGStudio MAX软件进行工件分析的一些典型应用场景。

图1 3D显示和在Z、Y、X轴上的断面图

图1 3D显示和在Z、Y、X轴上的断面图

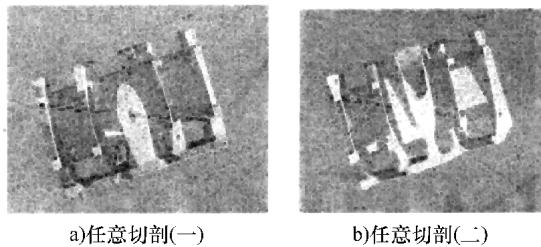

图2 工件在任意位置做切剖后形成模型

图2 工件在任意位置做切剖后形成模型

图3 缺陷在工件内的空间分布

图3 缺陷在工件内的空间分布

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价