在工业无损检测(NDT)领域,射线检测(Radiographic Testing, RT)是揭示材料与构件内部结构、发现隐藏缺陷的关键技术。其核心在于利用具有穿透能力的射线源,如同拥有一双能够“透视”物体的眼睛。本文将系统性地剖析工业应用中三大主流射线源——X射线机、γ射线设备和高能X射线源(加速器)的技术原理、结构特性与应用考量。

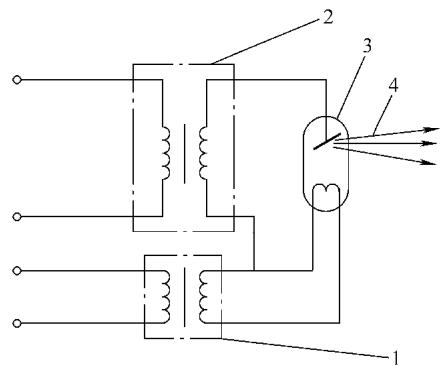

工业射线检测中,低能X射线机因其能量、强度可调,使用灵活,成为应用最广泛的设备。其系统通常由四个基本单元协同工作:X射线管、高压发生器、冷却系统和控制系统。

图1 X射线机工作原理示意图(1—灯丝变压器 2—高压变压器 3—X射线管 4—X射线)

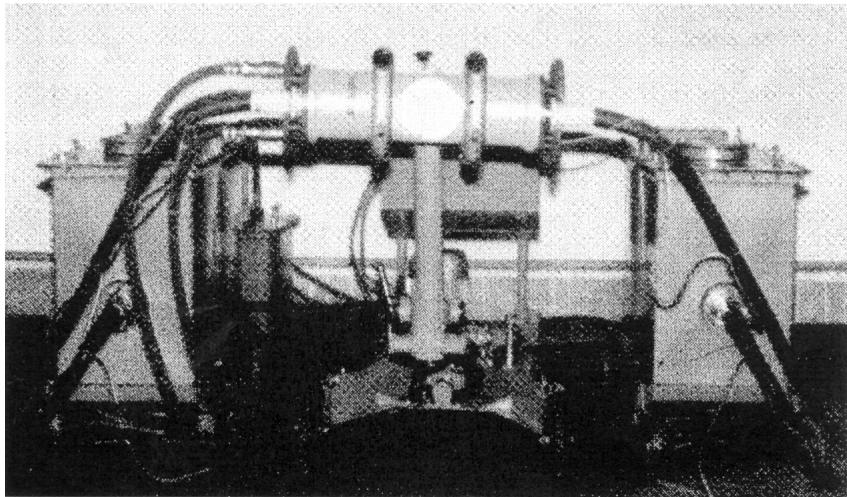

根据结构和应用场景,X射线机主要分为便携式、移动式和固定式三类。

图2 便携式X射线机

图3 移动式X射线机

图4 固定式X射线机

不同类型的设备在结构、功率和适用性上存在显著差异,具体见表1。

表1 X射线机的类型与特点

| 类型 | 结构特点 | 最高管电压/kV | 管电流 |

|---|---|---|---|

| 便携式 | X射线管与高压发生器集成于一体,构成射线发生器(机头)。整机由发生器和控制箱组成,通过低压电缆连接。轻便、小巧,适合现场检测。 | ≤320 | 通常固定为5mA |

| 移动式 | X射线管、高压发生器、冷却系统、控制箱等部件分离,通过高压电缆连接。各部分集成在小车上,便于在车间内移动。 | ≤160 | 可调节,随焦点尺寸变化 |

| 固定式 | 部件分离,通过高压电缆连接。高压发生器和冷却系统功能强大,能保证长时间稳定工作。设备笨重,不宜移动,功率和穿透能力最强。 | 600 | 可调,随焦点尺寸变化,可达几十毫安 |

各类设备的性能参数决定了其应用范围,例如穿透能力、成像质量等。表2和表3分别列举了典型的便携式和固定式X射线机的主要性能指标。

表2 典型便携式X射线机的主要性能

| 主要性能项目 | 160kV系列 | 200kV系列 | 225kV系列 | 300kV系列 |

|---|---|---|---|---|

| 管电压/kV | 10~160 | 60~200 | 70~225 | 50~320 |

| 管电流/mA | 2.0~6.0 | 0.5~4.5 | 0.5~4.0 | 0.5~3.0 |

| 最大功率/W | 640 | 900 | 900 | 900 |

| 焦点尺寸/mm | 1.0 | 3.0 | 3.0 | 3.0 |

| 辐射锥束角/(°) | 40×40 | 40×40 | 40×55 | 40×55 |

| 管头重量/kg | 21.5 | 26.5 | 27.8 | 33.0 |

| 管头漏泄辐射/(mSv/h) | <2.5 | <10 | <10 | <10 |

| 标准电缆长度/m | 25 | 25 | 25 | 25 |

| 阳极冷却方式 | 水 | 空气 | 空气 | 空气 |

| 最大穿透厚度(钢)/mm ① | 18 | 30 | 36 | 54 |

| ① 条件:最高管电压,C5胶片,焦距700mm,曝光量20mA·min,铅增感屏0.02mm,黑度=2.0,按EN12543标准测定。 |

表3 典型固定式X射线机的主要性能

| 主要性能项目 | 160kV系列 | 225kV系列 | 320kV系列 | 450kV系列 |

|---|---|---|---|---|

| 管电压/kV | 8~160 | 10~225 | 15~320 | 60~450 |

| 焦点尺寸/mm | 1.0/3.0 | 1.0/5.5 | 3.0/5.5 | 2.5/5.5 |

| 最大功率/kW | 0.64/1.6 | 0.64/3.0 | 1.5/4.2 | 0.9/4.5 |

| 最大管电流/mA | 4.0/19.0 | 2.8/13.0 | 4.5/13.0 | 2/10 |

| 辐射锥束角/(°) | 40 | 40 | 40 | 40 |

| 管头重量/kg | 8 | 11 | 40 | 95 |

| 管头漏泄辐射/(mSv/h) | <2.5 | <5.0 | <10 | <10 |

| 阳极冷却方式 | 水 | 水 | 油 | 油 |

| 标准高压电缆长度/m | 5 | 5 | 5 | 5 |

| 最大穿透厚度(钢)/mm ① | 26 | 43 | 62 | 90 |

| ① 条件:最高管电压,C5胶片,焦距700mm,曝光量20mA·min,铅增感屏0.02mm,黑度=2.0,按EN12543标准测定。 |

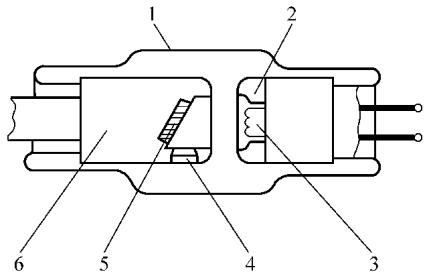

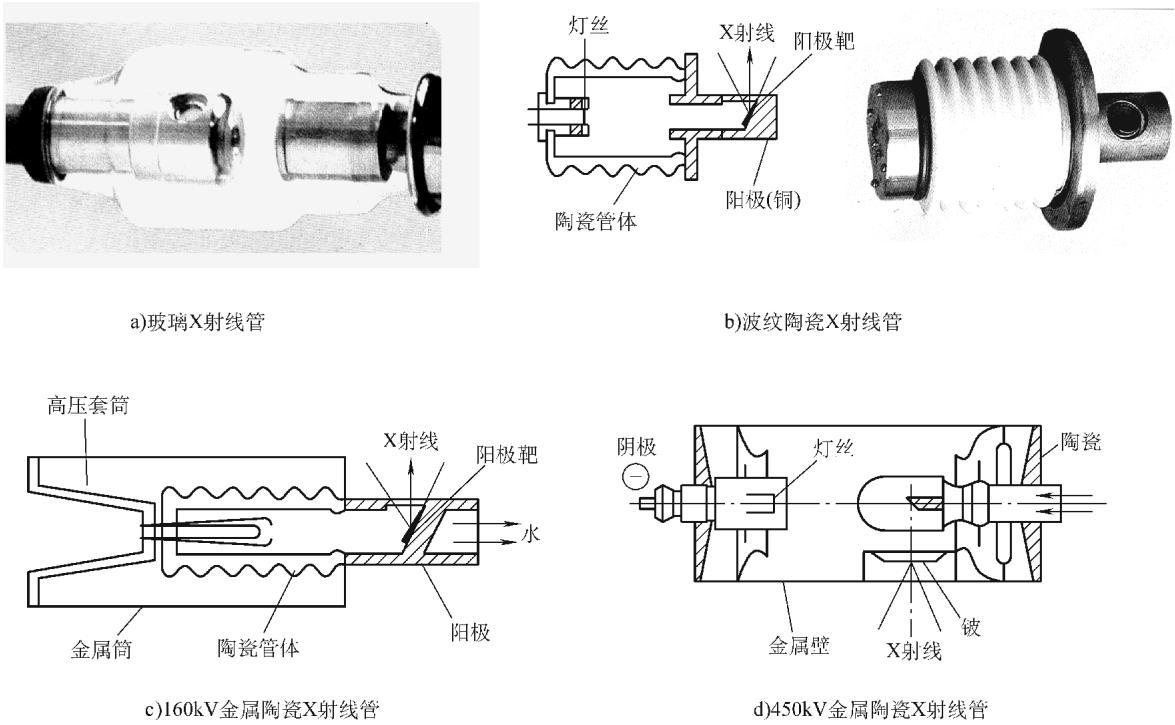

X射线管的内部结构设计直接决定了射线的质量和设备的性能。

图5 X射线管基本结构示意图(1—壳体 2—聚焦杯 3—阴极灯丝 4—窗口 5—阳极靶 6—阳极)

阳极 (Anode):作为高速电子的“靶子”,阳极负责在撞击下产生X射线。它由高导热性的阳极体(通常为无氧铜)和镶嵌其上的阳极靶(通常为高熔点的钨)构成。阳极罩(常用铜制作)用于吸收二次电子,并设有窗口引导产生的X射线辐射出去。为满足不同检测需求,阳极靶有平面靶、锥形靶、旋转阳极和棒状阳极等多种设计。

阴极 (Cathode):作为电子的“发射源”,阴极由钨丝制成的灯丝和用于约束电子束形状的聚焦杯组成。灯丝和聚焦杯的几何形状、尺寸及相对位置,共同决定了X射线管的焦点大小。

壳体 (Housing):用于封装阳极和阴极并维持高真空环境。材料从传统的硅酸硼硬化玻璃,发展到性能更优的波纹陶瓷和金属陶瓷(不锈钢管壳与陶瓷绝缘),以适应更高的功率和更恶劣的工作环境。

图6 部分X射线管结构示意图

图7 微焦点X射线管结构示意图(1—阳极 2—静磁聚焦 3—准直线圈 4—预加速和静电聚焦 5—阴极)

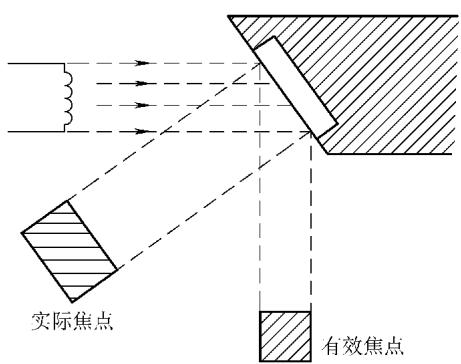

焦点是射线成像质量的决定性因素之一。我们通常所说的“焦点”,指的是有效焦点,即阳极靶上实际受电子轰击的区域(实际焦点)在垂直于射线束中心方向上的投影。

图8 实际焦点与有效焦点的关系

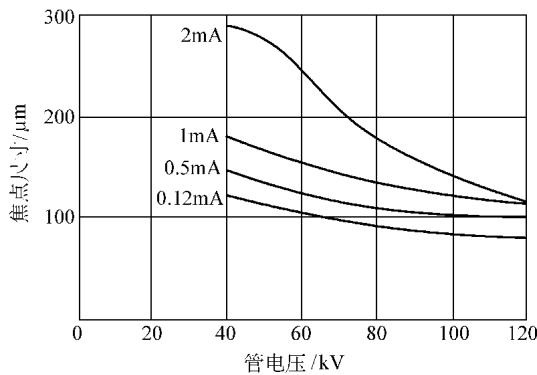

有效焦点的尺寸并非一成不变,它会随着管电压和管电流的改变而发生变化。

图9 焦点尺寸随工作参数变化的基本特点

根据尺寸,焦点可分为:

精确测量焦点尺寸对评估和保证成像质量至关重要。常用的测量方法有扫描法、针孔法、缝形法、圆柱边界法和丝球边界法。

表4 焦点尺寸测量方法的适用范围(基于EN12543:1999)

| 方法 | 适用测量焦点尺寸/mm | 适用X射线机电压/kV | 应用 |

|---|---|---|---|

| 扫描法 | ≥0.1 | ≤500 | 测量焦点尺寸 |

| 针孔法 | ≥0.2 | ≤500 | 测量焦点尺寸 |

| 缝形法 | ≥0.1 | ≤500 | 测量焦点尺寸 |

| 圆柱边界法 | ≥0.5 | ≤500 | 核查焦点尺寸 |

| 丝球边界法 | 0.005~0.3 | ≤225 | 测量焦点尺寸 |

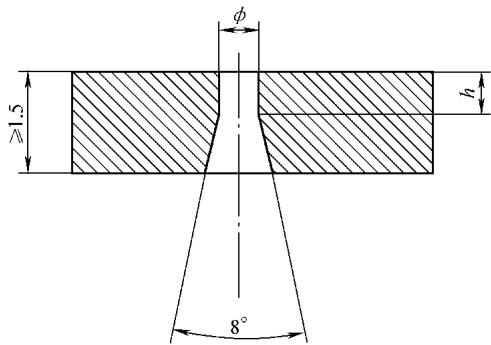

在日常检测中,针孔法因其操作相对简便而被广泛采用。该方法利用一个精确制作的针孔板对焦点进行成像,通过测量像的大小来确定焦点尺寸。

图10 针孔板的主要结构

表5 针孔板尺寸的主要规定

| 焦点尺寸/mm | 针孔板孔径φ/mm | 针孔板孔高度h/mm |

|---|---|---|

| ≤1.0 | 0.030 ± 0.005 | 0.075 ± 0.010 |

| ≥1.1 | 0.100 ± 0.005 | 0.500 ± 0.010 |

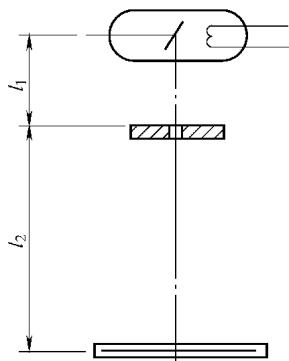

针孔法的测量布置和参数设定需遵循标准规范,以确保结果的准确性。

图11 针孔法的基本透照布置

表6 针孔法测量焦点尺寸的主要规定

| 焦点尺寸 /mm | 测量的透照布置 | 测量的透照参数 |

|---|---|---|

| 焦点至针孔板距离/mm | 放大倍数 | |

| 0.3~1.2 | >100 | ≥3 |

| 1.2~2.5 | >100 | ≥2 |

| >2.5 | >100 | ≥1 |

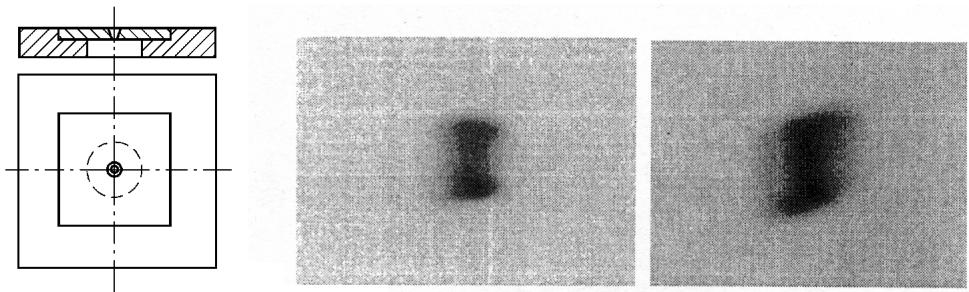

实践中也可以采用简易的小孔板进行日常的焦点尺寸核查。

图12 简易小孔板的基本结构与实际测得的焦点图像

X射线管的输出特性由其内部物理过程决定,理解这些特性有助于优化检测参数。

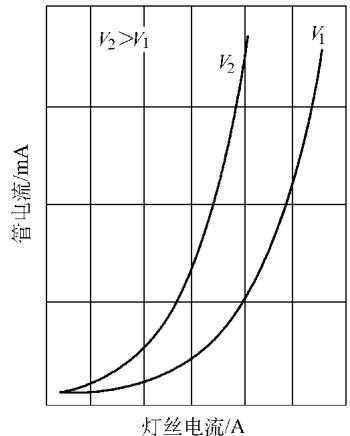

灯丝发射特性:在管电压一定时,管电流随灯丝电流的增加而增加。但对于同一灯丝电流,较低的管电压会限制管电流的输出,即存在空间电荷效应。

图13 灯丝发射特性曲线

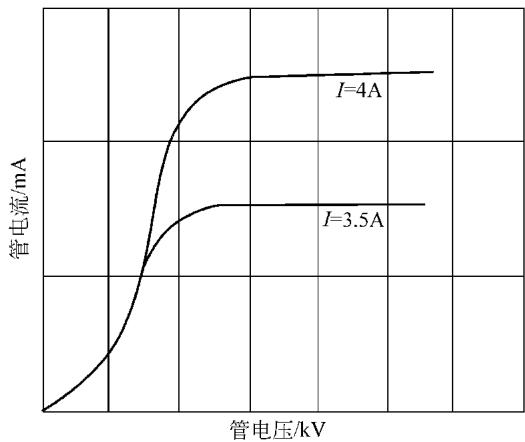

阳极特性曲线:在灯丝电流一定时,管电流随管电压的增加而增加,但最终会达到一个饱和值,此时所有从阴极发射的电子都被阳极接收。

图14 阳极特性曲线

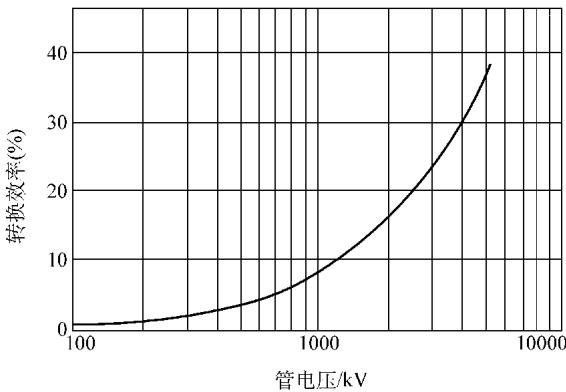

转换效率与辐射强度:X射线的产生效率与管电压正相关,但即便是高能量下,效率也仅有百分之几。

图15 X射线转换效率与管电压的关系

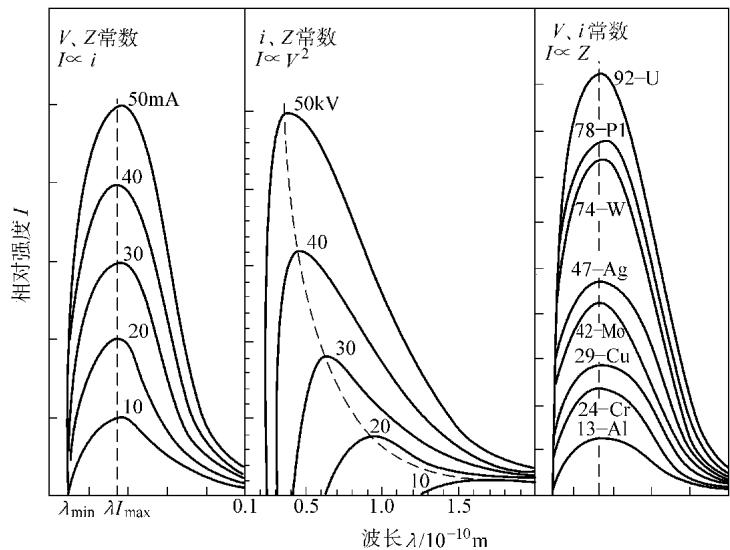

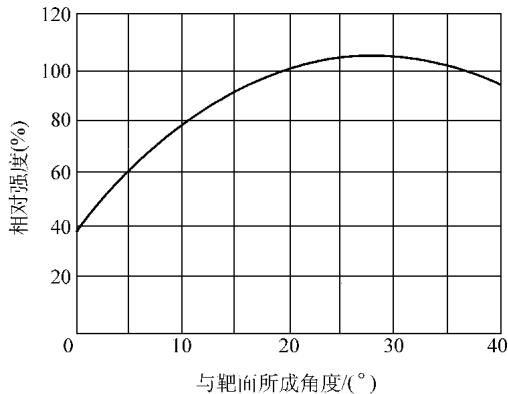

X射线的辐射强度(I)与管电流(i)成正比,与管电压(V)的平方近似成正比,并与靶材料的原子序数(Z)有关。同时,强度随与焦点距离(F)的平方成反比,这就是平方反比定律。

I ≈ (α · Z · i · V²) / F²

其中α为比例常数。

图16 管电流、管电压与原子序数对谱强度的影响

此外,射线强度在空间分布上并非均匀,存在所谓的“侧倾效应”(Heel Effect),即阳极侧的射线强度低于阴极侧。

图17 侧倾效应示意图

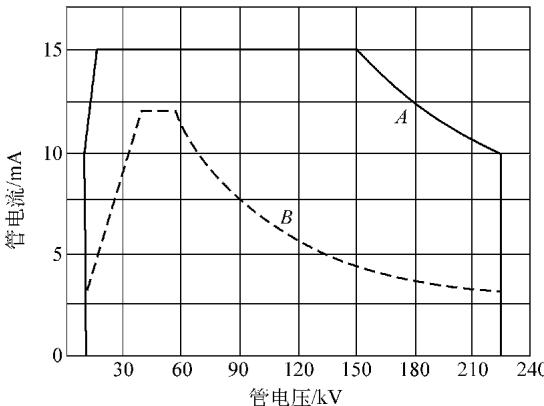

负载特性:该特性曲线定义了X射线管在不同焦点下安全工作的管电压和管电流组合范围,是设定曝光参数的重要依据。

图18 典型的X射线管负载特性(A—大焦点,B—小焦点)

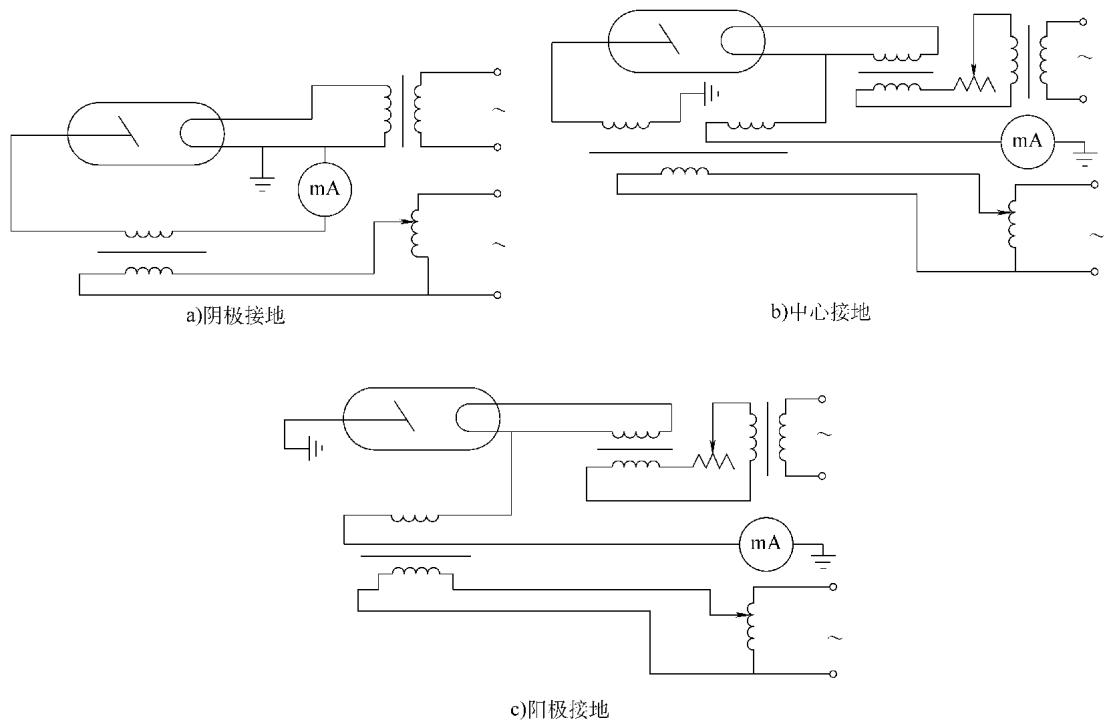

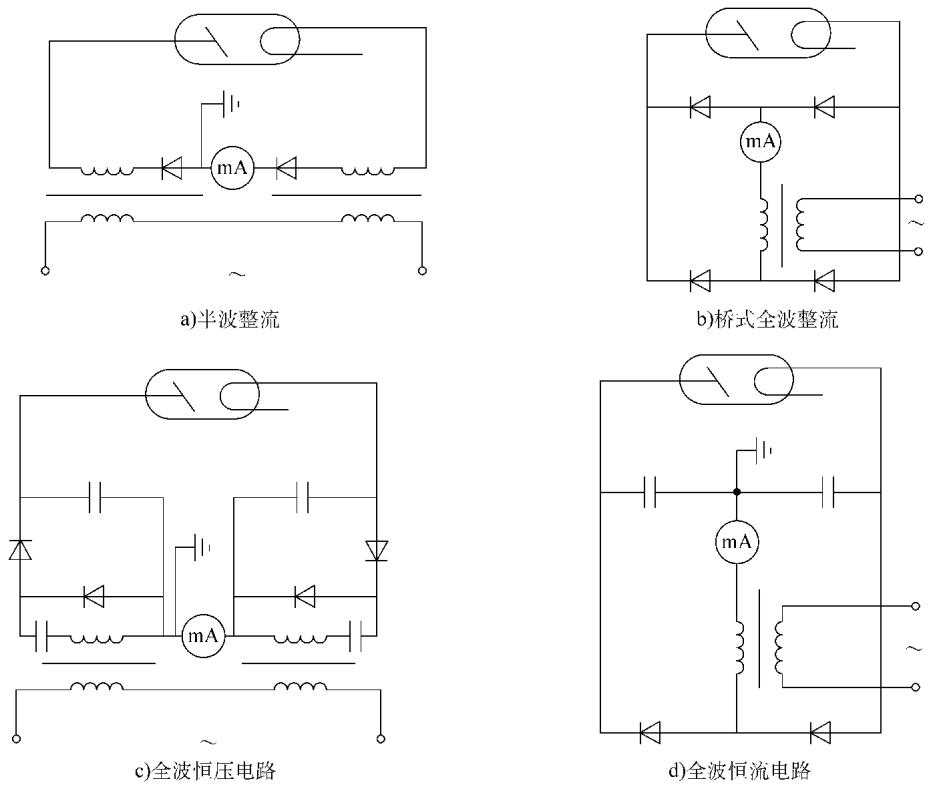

X射线机的高压电路主要分为自整流电路和非自整流电路。自整流电路结构简单,利用X射线管自身单向导电性整流,常见于便携式设备。非自整流电路则设置了独立的整流器件,能提供更稳定的电压波形,提高输出效率。

图19 典型的自整流高压电路

图20 典型的非自整流高压电路

选用X射线机时,需综合考虑管电压范围、焦点尺寸、辐射角、管电流范围、工作方式(便携/固定)等因素。核心是管电压,它直接决定了射线的穿透能力,从而决定了设备适用的被检材料和厚度范围。

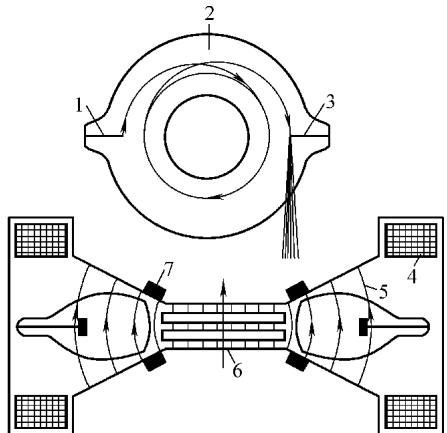

与X射线机不同,γ射线设备利用放射性同位素自发衰变产生的γ射线进行检测。其能量固定但穿透力强,且设备不需外接电源,尤其适合野外和移动作业。

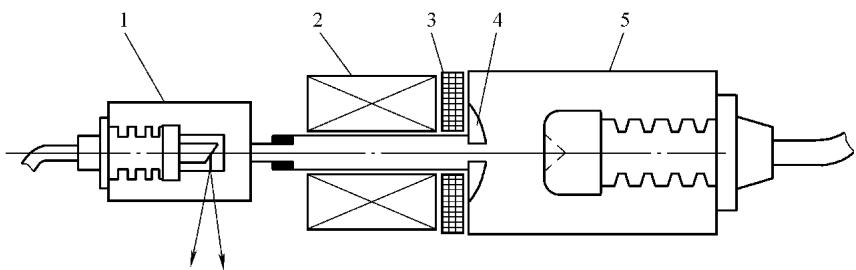

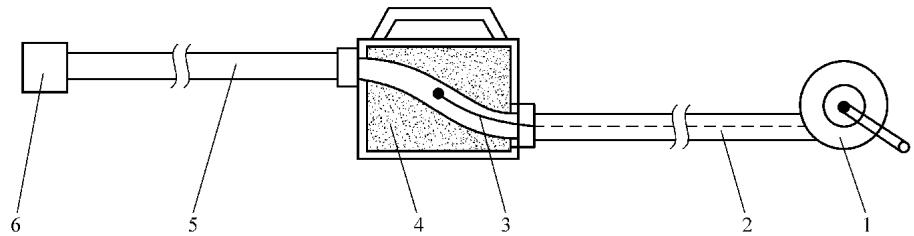

典型的γ射线设备主要由源组件、源容器、驱动机构、输源管和附件构成。

图21 γ射线机结构示意图(1—驱动机构 2、5—输源管 3—源组件 4—源容器 6—照射头)

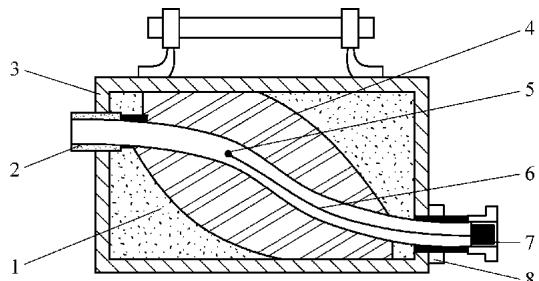

图22 典型S通道式γ射线源容器结构示意图

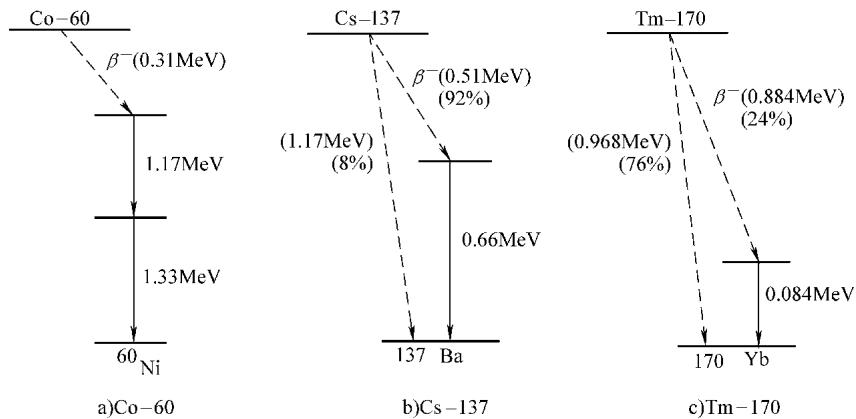

工业上常用的γ射线源包括 60Co、192Ir、75Se、170Tm 等。137Cs 源因特定原因已逐渐被淘汰。

表7 常用γ射线源的特性

| 核素 | 半衰期 | 衰变方式 (分支比,%) | 辐射能量/MeV | Kγ (单位2) | 适宜透照厚度 (钢)/mm |

|---|---|---|---|---|---|

| 60Co | 5.26年 | β⁻(100) | γ: 1.1732; 1.3324 | 1.32 | 40~200 |

| 192Ir | 74天 | β⁻(95.22), ε(4.78) | γ: 0.2959; 0.3084; 0.3165; 0.4680 | 0.48或0.55 | 20~100 |

| 75Se | 120天 | ε(100) | γ: 0.2646; 0.1211; 0.1360; 0.2795 | 0.194 | 10~40 |

| 170Tm | 130天 | β⁻(>99), ε(<1) | γ: 0.0842; X: 0.05239 | 0.0012 | 1~12 |

| 169Yb | 32天 | ε(100) | γ: 0.1979; 0.0631; 0.1772 | 0.108 | — |

| 137Cs/137mBa | 30.17年 | β⁻(100) | γ: 0.6616 | 0.32 | (已淘汰) |

| 注:单位2为 R·m²/(h·Ci)。 |

图23 部分放射性同位素衰变示意图

选择γ射线源时,主要考虑其能量(决定穿透力)、放射性活度(决定剂量率)、半衰期(决定使用寿命)和源尺寸(影响几何不清晰度)。由于放射性衰变是自发过程,源的活度会随时间按指数规律减小,这是在使用中必须计算和修正的。

当需要检测特厚或高密度工件时,常规X射线机的能量便显得力不从心。此时,需要借助加速器来产生更高能量的X射线。其原理是利用电磁场将带电粒子(主要是电子)加速到极高能量,然后轰击靶材,通过轫致辐射效应产生高能X射线。

根据加速原理和粒子轨迹,工业NDT中常用的加速器主要有以下几类。

表8 加速器简要分类

| 类型 | 加速原理 | 可加速粒子 |

|---|---|---|

| 高压加速器 | 带电粒子通过高压电势差直接加速 | 电子、质子、重离子等 |

| 直线加速器 | 带电粒子沿直线在微波电场中分段加速 | 电子、质子等 |

| 涡旋电场回旋加速器 | 粒子在电磁感应产生的涡旋电场中回旋加速 | 电子 |

| 高频电场回旋加速器 | 导向磁场使粒子回旋运动,多次通过高频电场加速 | 电子、质子、重离子等 |

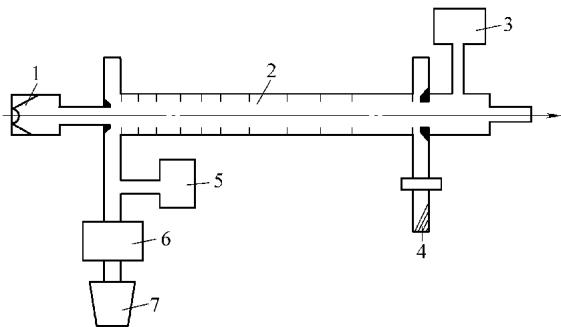

电子直线加速器利用行波或驻波电磁场对电子进行直线接力加速。电子以一定初速注入加速管,与电磁场同步运动,不断从中获取能量,最终达到所需的高能量。

图24 行波电子直线加速器结构示意图(1—电子枪 2—加速管 3、5—离子泵 4—吸收负载 6—隔离器 7—磁控管)

表9 典型电子直线加速器的主要性能

| 能量 /MeV | 焦点 /mm | X射线输出 / [C/(kg·min)] ① | 1m处的辐照场/cm |

|---|---|---|---|

| 2 | 1~2 | 0.77~5.16×10⁻² (30~200) | 30~80 |

| 4 | 1~2 | 5.16~10.3×10⁻² (200~400) | 30~40 |

| 8 | 1~2 | 2.03~5.16×10⁻¹ (800~2000) | 30~60 |

| 12 | 1~2 | 0.516~1.548 (2000~6000) | 30~40 |

| 15 | 1~2 | ≈1.548 (~6000) | 30~40 |

| 25 | ~1 | ≈1.548 (~6000) | ≈10 |

| ① 括号内数值的单位为 R/min。 |

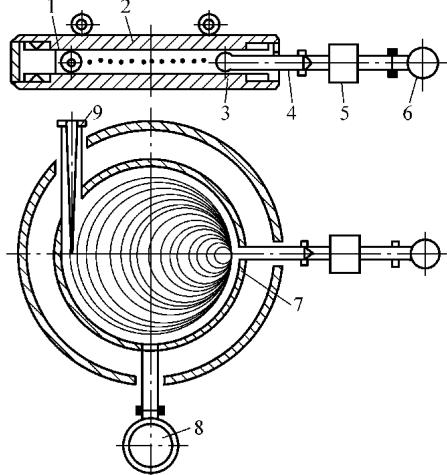

电子感应加速器利用变化的磁场产生涡旋电场,使电子在环形真空管中边作回旋运动边被加速。当能量达到预定值时,电子被引出撞击靶材。

图25 电子感应加速器主体结构示意图(1—阴极 2—环形加速器管 3—阳极 4—磁化线圈 5、6—磁场 7—辅助线圈)

表10 典型电子感应加速器的主要性能

| 能量 /MeV | 焦点 /mm | X射线输出 /[C/(kg·min)] ① (1m处) |

|---|---|---|

| 15 | 0.2×0.2 | 2.58~5.16×10⁻² (100~200) |

| 24 | 0.2×0.2 | 2.58~14.9×10⁻² (100~500) |

| 31 | 0.2×0.2 | 2.58~5.16×10⁻² (100~200) |

| 45 | — | ≈3.23×10⁻² (≈125) |

| ① 括号内数值的单位为 R/min。 |

电子回旋加速器利用恒定磁场使电子沿螺旋线轨迹运动,每次经过高频电场间隙时被加速,能量逐步提高,最终引出撞靶。

图26 电子回旋加速器结构示意图(1—真空室 2—磁铁 3—谐振腔 4—波导管 5—铁氧体 6—磁控管 7—电子发射极 8—高真空泵 9—引出管)

从X射线机到加速器,射线源技术的演进极大地拓展了射线检测的应用边界。正确理解并选择合适的射线源,是确保检测质量、效率和安全的前提。这不仅需要对设备性能有深入了解,更要求对检测对象的材料、厚度、结构复杂性以及检测标准有精准的把握。因此,要获得一张信噪比高、结果可靠的图谱,对设备选型、参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测工业射线检测与失效分析,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价