在无损检测(NDT)领域,涡流检测因其对导电材料表面及近表面缺陷的高灵敏度而占据重要地位。然而,传统涡流技术在面对大面积扫查和复杂缺陷形态时,往往暴露出效率不高、对缺陷方向敏感等局限。近十年来,阵列涡流(Array Eddy Current, AEC)技术的出现,为突破这些瓶颈提供了强有力的解决方案。它借助精密的探头设计与强大的计算分析能力,正在重新定义材料检测的效率与精度。

与传统单线圈或双线圈的涡流探头不同,阵列涡流技术的核心在于其探头结构——由数个乃至数十个独立工作的微型线圈,按照特定空间矩阵排列而成。这种设计从根本上改变了检测方式。

传统涡流检测好比用一支手电筒在黑暗中寻找物品,覆盖范围有限,需要反复移动;而阵列涡流则像一个由多盏小灯组成的照明矩阵,一次性照亮一大片区域。这带来了几个显著的变革:

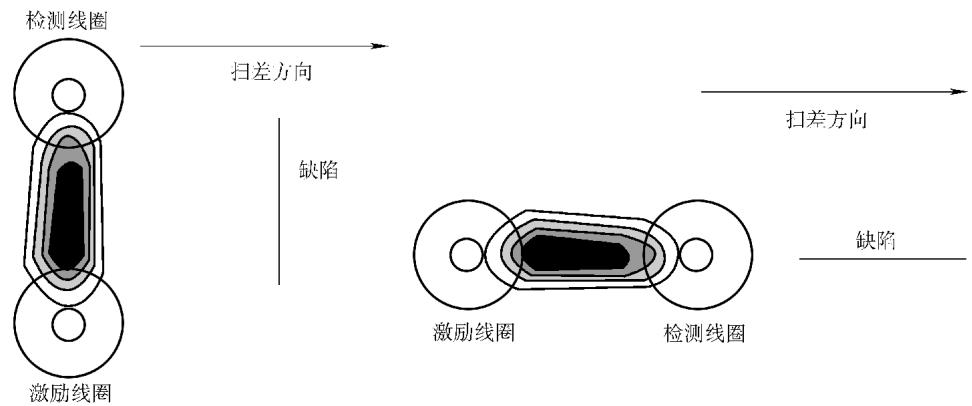

图1 阵列涡流探头中线圈的排布与电磁场的分布

图1 阵列涡流探头中线圈的排布与电磁场的分布

将众多线圈紧密排布在探头中,如何确保它们在工作时互不干扰,是阵列涡流技术得以实现的关键。无论是激励线圈产生的激励磁场,还是检测线圈感应的响应磁场,都必须精确控制,避免串扰。由于相关技术通常受到专利保护,关于干扰屏蔽的具体实现细节在公开文献中鲜有披露。

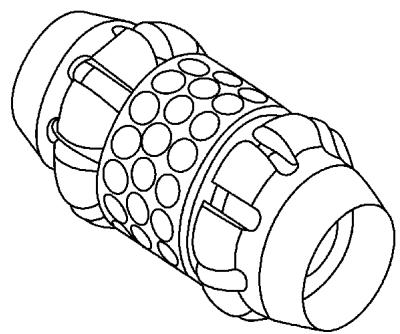

为了更具体地理解其工作机制,我们来看一种用于管材壁厚质量检测的X型内穿式阵列涡流探头。该探头通常由一个常规的同心圆线圈和48个沿径向排布的阵列线圈构成。

图2 X型阵列线圈的结构

图2 X型阵列线圈的结构

如图所示,这48个小线圈环绕探头骨架轴线(即管材轴线)分为三组,每组16个。那么,当探头从管材内部穿过时,这个复杂的线圈矩阵是如何协同工作,实现对管壁缺陷的无死角扫描呢?

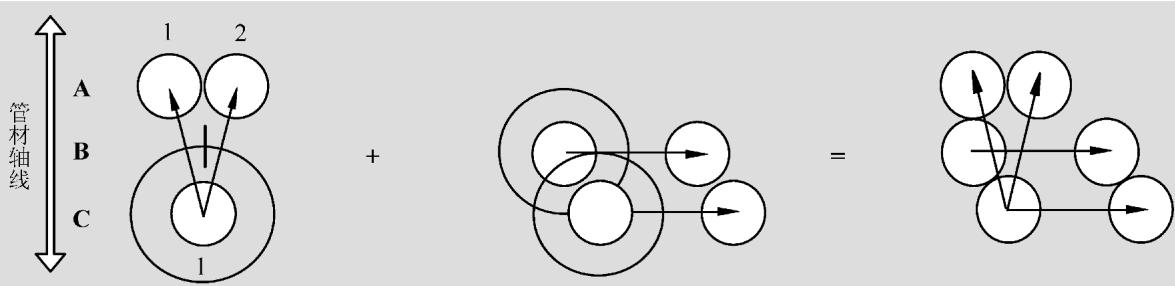

图3 X型阵列线圈的电磁耦合方式

图3 X型阵列线圈的电磁耦合方式

为便于理解,我们将三组线圈命名为A、B、C组。它们的协同工作形成了两种检测模式:

轴向缺陷检测:在此模式下,C组线圈作为激励线圈,A组作为接收线圈。例如,C1线圈在管壁中激励出涡流,其产生的二次磁场同时被A1和A2线圈接收。这种电磁耦合方式对与管材轴线平行的缺陷最为敏感。以此类推,C2作用于A2和A3,C3作用于A3和A4……最终构成了32个独立的轴向检测通道。

周向缺陷检测:B组和C组线圈则协同工作,用于探测周向缺陷。例如,B1线圈作为激励源,其涡流场的变化由B3线圈接收;B2激励,B4接收。同理,C1激励,C3接收;C2激励,C4接收。这样便又形成了32个沿管材圆周方向的检测通道。

通过这两种模式的结合,探头在一次通过的过程中,便完成了对轴向和周向两种主要缺陷类型的高覆盖率检测。

阵列涡流技术的真实能力,需要通过实际测试来验证。我们来看一个典型的实验案例。

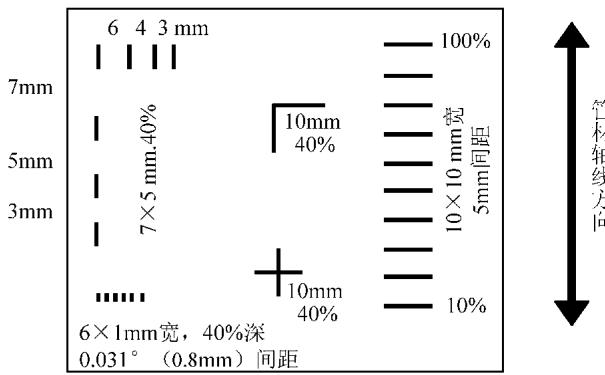

实验对象为一根外壁加工有多种人工缺陷的钢管样管,壁厚1.2 mm。缺陷的具体分布如下图所示。

图4 样管上人工槽伤的位置及大小情况

图4 样管上人工槽伤的位置及大小情况

管壁上共加工了27条缺陷,分为四组:

所有槽伤宽度均为0.1 mm。

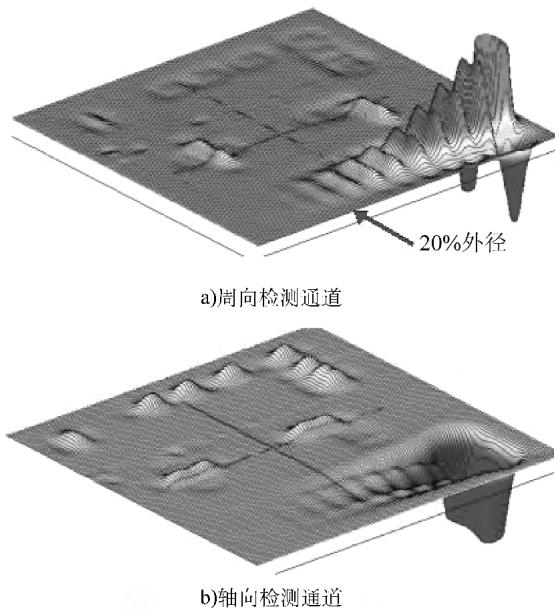

图5 X型内穿过式阵列探头对管材外壁上不同方向和深度缺陷的检测结果

图5 X型内穿过式阵列探头对管材外壁上不同方向和深度缺陷的检测结果

上图展示了采用前述的X型内穿式探头,一次性穿过样管后得到的C扫描成像结果。图5a是周向通道(B、C组线圈)的检测结果,图5b是轴向通道(C组激励、A组接收)的结果。

从图像中可以清晰看到,除了第四组中6个间距极小、尺寸极短的槽伤未能被单独分辨外,其余21个不同方向、不同深度的缺陷均被清晰地显示出来。这一结果直观地证明了阵列涡流技术强大的缺陷检出能力和对方向不敏感的特性。

这种高精度的缺陷识别能力,不仅依赖于先进的探头技术,更对检测方案的设计、数据解读提出了极高的专业要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损探伤,可靠准确。欢迎沟通交流,电话19939716636

更关键的是,这两幅C扫描图并非像超声或常规涡流那样,通过反复扫查拼接而成,而是探头单次通过管材时实时生成的。这种“单次通过,全面成像”的能力,赋予了阵列涡流无与伦比的检测效率。以上述包含48个线圈的探头为例,其检测效果堪比一个传统的放置式线圈以每分钟38000转的速度进行螺旋扫查,检测速度是常规穿过式线圈的10到100倍。

除了高灵敏度和高效率,阵列涡流探头因其尺寸较大且外形可定制,在处理“提离效应”这一行业难题时也表现出巨大优势。提离效应是指探头与被测表面之间因距离波动而产生的干扰信号,它常常会掩盖真实的缺陷信号。

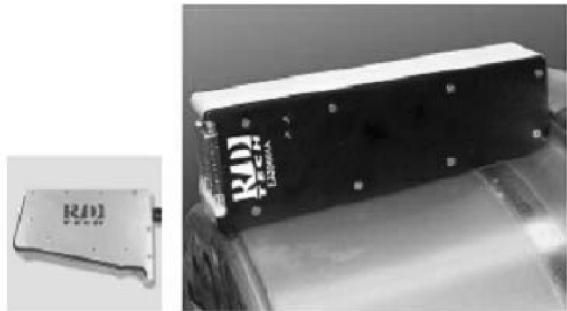

在飞机轮毂这类具有复杂曲面的关键部件检测中,阵列涡流的优势体现得淋漓尽致。

图6 采用阵列涡流探头检测飞机轮毂

图6 采用阵列涡流探头检测飞机轮毂

如图所示,探头的接触面被精确加工成与轮毂外形完全匹配的曲面。检测时,探头能稳定地贴合在轮毂表面,其内部所有线圈与工件表面形成均匀且理想的电磁耦合,从而最大程度地抑制了提离效应,保证了检测结果的可靠性和极高的检测效率。

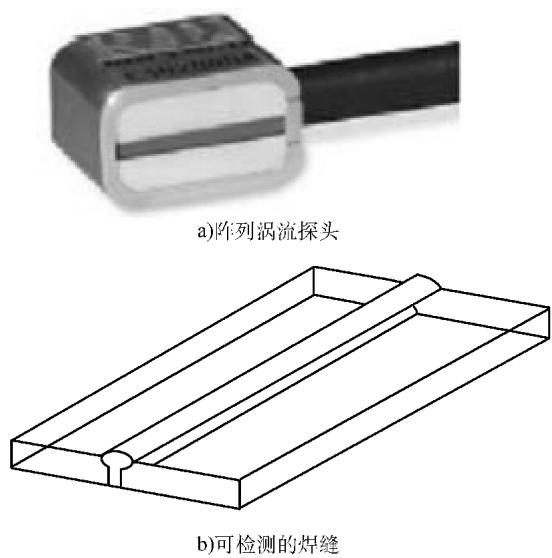

同样,在焊缝检测这一传统涡流技术的难点领域,阵列涡流也提供了创新的解决方案。焊缝表面的凹凸不平和粗糙度是提离干扰的主要来源。

图7 采用阵列涡流探头检测焊缝

图7 采用阵列涡流探头检测焊缝

通过将阵列探头设计成与焊缝轮廓相匹配的形状,使探头两侧平稳地搭在焊缝旁的母材上,而中心的检测区域与粗糙的焊缝表面保持一个微小且恒定的距离。这种非接触式扫查设计,既避免了探头的磨损,又从根本上消除了因焊缝表面不平整而造成的剧烈提离干扰,实现了对焊缝内部质量的稳定、高效评估。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价