脉冲涡流(Pulsed Eddy Current, PEC)检测技术,作为传统涡流检测的一大分支,通过引入瞬态激励信号,为无损检测领域带来了全新的视角与可能性。它并非采用连续的正弦波,而是利用一个宽频谱的脉冲(通常是方波)来激发被测导体,通过分析瞬态涡流的衰减响应,来揭示材料内部的“秘密”。

当一个由方波信号驱动的初级线圈(激励源)靠近导电材料时,变化的磁场会在材料内部感应出瞬变的涡流场。这个涡流场会反过来产生一个再生磁场,其强度和衰减特性,直接受到材料电导率(σ)、磁导率(μ)、几何形状以及探头与工件间耦合状态的影响。二次线圈或其它磁敏传感器(如霍尔元件)负责拾取这个衰减的磁场信号,从而解码出关于被测对象内部结构与缺陷的信息。

图1 脉冲涡流的产生及检测信号拾取过程示意

图1 脉冲涡流的产生及检测信号拾取过程示意

从电磁学角度看,检测线圈所捕获的瞬态感应电压 Vf,其物理本质遵循法拉第电磁感应定律。该电压可以理解为在整个线圈感应区域内,由理想点线圈感应电压 Vp 进行面积分后的平均值。

理想点线圈的感应电压 Vp 则直接与磁通量对时间的变化率相关,其数学表达为: Vp = -∂(∬B·ds)/∂t

这里的磁场强度 B 和磁矢量位 A,都是与被测材料电导率 σ 和磁导率 μ 紧密相关的函数。因此,当材料中存在裂纹、腐蚀等缺陷时,会造成局部 σ 或 μ 值的改变,这种改变最终将体现为检测线圈输出电压信号 Vf 的变化,这便是脉冲涡流检测缺陷的根本依据。

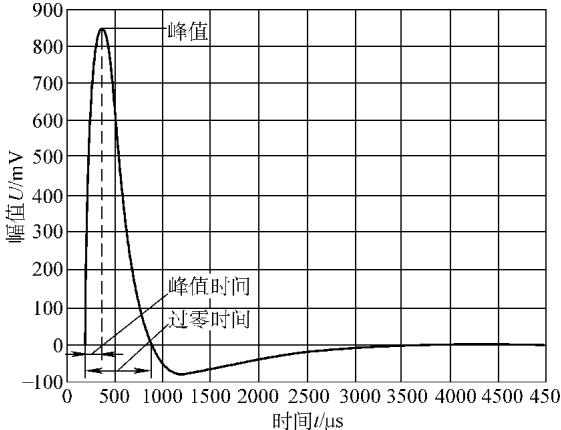

当脉冲涡流探头扫过一个存在缺陷(例如人工槽伤)的试样时,会得到一个典型的时域响应波形。如何从这瞬息万变的信号中提取有价值的信息呢?工程实践中,我们通常关注三个关键的特征参数:

图2 脉冲涡流典型时域波形及特征参数

图2 脉冲涡流典型时域波形及特征参数

需要明确的是,这三个参数并非与缺陷信息一一对应,而是对缺陷状态的综合反映。在实际评价中,我们只是选择受特定因素影响最为显著的特征参数来进行表征。

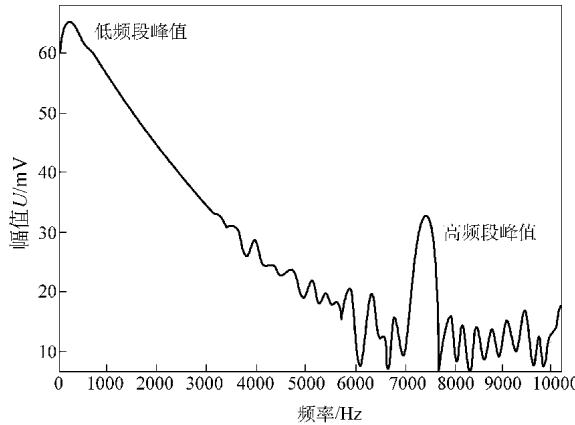

将时域信号转换到频域进行分析,可以获得功率谱曲线。脉冲涡流信号的功率谱通常展现出两个显著特征:一是在低频段和高频段各有一个峰值,其位置与激励信号的占空比及缺陷性质有关;二是激励信号的能量主要集中在低频段,这赋予了脉冲涡流技术优异的穿透能力,使其对深层缺陷的检测具备天然优势。

图3 脉冲涡流时域信号的功率谱曲线

图3 脉冲涡流时域信号的功率谱曲线

传感器的设计是脉冲涡流技术的核心环节,其结构直接决定了检测的灵敏度、分辨率和适用场景。

与常规涡流探头类似,脉冲涡流传感器可以由激励线圈和检测线圈构成,两者均采用细铜漆包线绕制,并通常采用同轴放置的结构(激励线圈在外,检测线圈在内)。

例如,一种用于平板零件表面裂纹检测的线圈设计参数可为:

为了获得更均匀的磁场和更大的检测深度,有时会采用矩形线圈设计,并加入磁芯来增强磁场。同时,为了提高测量分辨率,检测线圈的尺寸趋向于小型化。

针对腐蚀检测等场景中信号复杂、特征提取困难的问题,研究人员开发了新型的传感器结构,例如斜角式阵列传感器。其激励线圈为矩形,底部中线上排列着多个微型圆柱形检测线圈。与检测线圈和激励线圈底面垂直的直角式设计不同,斜角式设计的检测线圈与底面形成一个微小夹角。实验证明,这种看似微小的结构调整,能够根本性地改变感应信号的波形,使得特征提取过程大为简化。

霍尔传感器因其小型化、可直接测量磁场、且在低频范围内灵敏度高等优点,在脉冲涡流领域也找到了用武之地。一种常见的设计是用铜线绕制激励线圈,而用霍尔元件作为探测单元。同样,这类传感器也分为使用单个霍尔片的“绝对式”和使用两个反向连接霍尔片的“差动式”,以适应不同的检测需求。

要获得理想的检测效果,必须对激励信号的参数进行精心优化,其中脉冲重复频率和占空比是两个关键变量。

脉冲重复频率:实验表明,在一定范围内改变重复频率,对峰值时间和过零时间的影响不大。频率升高,对表层缺陷更灵敏;频率降低,穿透能力增强,但信号幅值会减小。综合权衡,对于数毫米厚的金属板材,200Hz至400Hz的频率通常能取得良好的检测效果。

占空比:在固定频率(如200Hz)下,占空比的变化对峰值时间和过零时间同样影响甚微。但电压峰值的变化值会以50%占空比为中心呈对称分布。从功率谱来看(图5),较小的占空比(如10%-30%)相比于较大的占空比,其信号功率谱在低频和高频段都更强。因此,选择10%至30%的占空比通常能获得更优的信噪比和检测效果。

图4 脉冲占空比对峰值变化的影响

图4 脉冲占空比对峰值变化的影响

图5 不同占空比激励所得检测信号的功率谱对比

图5 不同占空比激励所得检测信号的功率谱对比

要获得一张信噪比高、结果可靠的图谱,对设备参数配置和操作人员的经验都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料腐蚀与裂纹,可靠准确。欢迎沟通交流,电话19939716636

凭借其独特的优势,脉冲涡流技术在多个工业领域展现出强大的应用潜力。

在对铜合金和铝合金板上不同深度的表面及次表面裂纹进行模拟检测时发现一个有趣的现象:对于次表面(内部)裂纹,其深度越大,感应磁场达到峰值的时间就越长;而对于表面裂纹,不同深度的裂纹其峰值时间几乎没有变化。这一特性表明,脉冲涡流技术在次表面深层裂纹的定量检测方面具有独特优势。在实际应用中,可以通过制作含有人工缺陷的对比试块,绘制出缺陷深度与峰值时间的校准曲线,从而实现对未知缺陷深度的精确测量。

脉冲涡流信号的丰富信息使其能够对腐蚀缺陷进行多维度定量评估:

通过使用阵列探头进行扫查,还可以实现腐蚀区域的成像。例如,一种包含8个对称排列检测线圈的阵列探头,通过分析对称位置线圈信号峰值的比值,可以有效判断探头是否完全覆盖腐蚀区域。当比值大于特定阈值(如0.5)时,判定为有效扫过;小于另一阈值(如0.2)时,则判定为未完全扫过。通过这种算法,可以滤除探头未完全经过腐蚀区时产生的失真信号,从而获得更清晰、准确的腐蚀成像图。

脉冲涡流技术最引人注目的应用之一,便是在不去除保温层的情况下对在役管道、容器等进行腐蚀检测,这极大地降低了检测成本和停工时间。

案例一:凝析油管线检测

案例二:蒸汽管道检测

这些案例充分证明了脉冲涡流技术在工业设施,尤其是在役承压设备完整性管理中的巨大价值和广阔前景。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价