在工业无损检测领域,对非磁性管材,如不锈钢、铜合金、钛合金等制成的管道进行质量控制与在役检查,是一项至关重要的任务。涡流检测凭借其高灵敏度和非接触的优势,成为首选技术之一。其中,穿过式线圈(用于管材外部检测)和内通过式线圈(用于管材内部检测)的应用最为广泛。本文将深入探讨这两种线圈在检测不同壁厚非磁性管材时的技术要点、参数优化策略,并结合关键工业场景,解析其系统化应用。

对于薄壁管材,其几何尺寸的微小变动、材料电导率的波动以及潜在的裂纹缺陷,都会在涡流检测信号中有所体现。如何准确地从复杂的信号中剥离出有效信息,是检测成功的关键。

在检测实践中,管材的尺寸并非绝对均一。外径 (da) 和壁厚 (W) 的变化是常见的干扰源。

外径变化(径厚比 di/da 不变): 当管材内外径按比例变化时,其阻抗信号会在阻抗平面图上沿着特定的轨迹移动。如果我们将检测频率与特征频率的比值(即频率比 f/f<sub>g</sub>)设定在1以上,外径变化信号的相位角会与电导率或频率比变化信号的相位角形成一个足够大的夹角。利用这一点,通过相敏技术,我们就能有效地将管径波动与材料属性(如合金成分、电导率)变化这两种因素分离开来。

壁厚变化(内径 di 不变): 这种情况更为复杂,因为外径的微小减小会引起壁厚的急剧变化,从而对检测信号产生放大效应。举个例子:一根外径100mm、内径90mm的管子,壁厚为5mm。若外径仅减小5%至95mm,内径保持不变,其壁厚将骤降至2.5mm,减小了50%。壁厚的剧烈变化会直接导致频率比 f/f<sub>g</sub> 大幅下降。同时,外径的减小还改变了线圈与管材的耦合程度,即填充因子(η)的减小(例如从理想的η=1降至η=0.9),这同样是必须考虑的重要变量。

涡流检测的普遍规律指出,当信号轨迹在复平面图上达到其最右端点时,涡流损耗最大,此刻的检测灵敏度也达到峰值。对于薄壁非磁性管,在理想填充因子(η = 1)下,这个最佳点恰好出现在频率比 f/f<sub>g</sub> = 1 的位置。

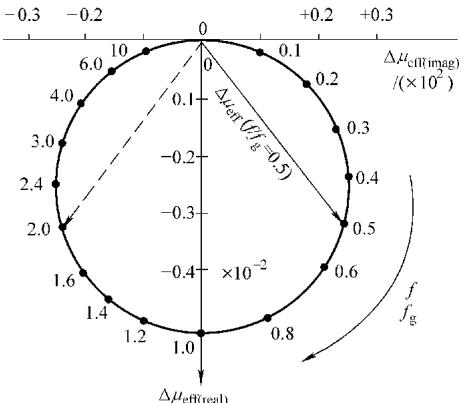

图1 当填充因子 η = 1 时,非磁性薄壁管的电导率 σ、壁厚 W 或内径 di 改变1%时的试验灵敏度变化

从图1可以看出,当 f/f<sub>g</sub> 值偏离1时,灵敏度会随之下降。例如,当 f/f<sub>g</sub> 为0.5或2.0时,灵敏度可能已降至最佳状态的70%。如果 f/f<sub>g</sub> 低于0.1或超过10,检测效果将大打折扣,基本不具备实用价值。因此,精确选择和控制检测频率,使 f/f<sub>g</sub> 尽可能接近1,是确保薄壁管检测质量的核心。

在涡流场中,裂纹的存在与管壁的局部减薄产生的效应非常相似。因此,若仅使用单一频率的穿过式或内通过式线圈,单凭相敏技术很难将两者有效区分。这在实际品控中是一个巨大的挑战。此时,需要考虑采用更为复杂的检测策略,例如多频涡流技术,并配合差动式线圈或放置式探头,以获取更丰富的信号维度来进行综合判断。要获得一张信噪比高、结果可靠的图谱,对检测参数配置和数据解读都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测,可靠准确。欢迎沟通交流,电话19939716636

与薄壁管不同,厚壁管的检测参数优化遵循另一套逻辑。对于电导率、壁厚和裂纹等所有变量,其最佳检测灵敏度所对应的频率比,可以通过管壁厚度(W)与外半径(ra)之比来确定:

f/f<sub>g</sub> = 2 / [(1 - W/r<sub>a</sub>)(W/r<sub>a</sub>)]

该公式揭示了厚壁管检测的核心:最佳频率比与管材自身的几何特征紧密相关。

表1给出了不同壁厚-外半径比(W/ra)的厚壁管在采用通过式线圈检测时,达到最佳灵敏度对应的频率比。

表1 不同 W/ra 比值的厚壁管达到最佳检测灵敏度时的频率比 (f/fg)

| W/ra | f/fg 最佳 | f/fg 范围 |

|---|---|---|

| 0.4 | 8.35 | 6~12 |

| 0.3 | 9.5 | 7~14 |

| 0.2 | 12.5 | 9~18 |

| 0.1 | 22.2 | 15~30 |

| 0.05 | 42 | 30~60 |

| 0.02 | 100 | 70~140 |

| 0.01 | 200 | 140~280 |

从表中可以清晰地看到,对于相对较厚的管壁(如 W/ra = 0.4),最佳 f/f<sub>g</sub> 值较低。然而,当管壁变得非常薄(相对于其外半径而言,例如 W/ra 仅为0.01或0.02)时,为达到最佳灵敏度,所需的 f/f<sub>g</sub> 值会急剧增高。一个好消息是,即便频率比在最佳值的0.7倍到1.4倍范围内波动,检测灵敏度的下降通常不会超过20%,这为实际操作提供了一定的容错空间。

涡流检测技术在保障核动力设施安全方面扮演着不可或缺的角色,尤其是在对换热器传热管进行在役检测时。

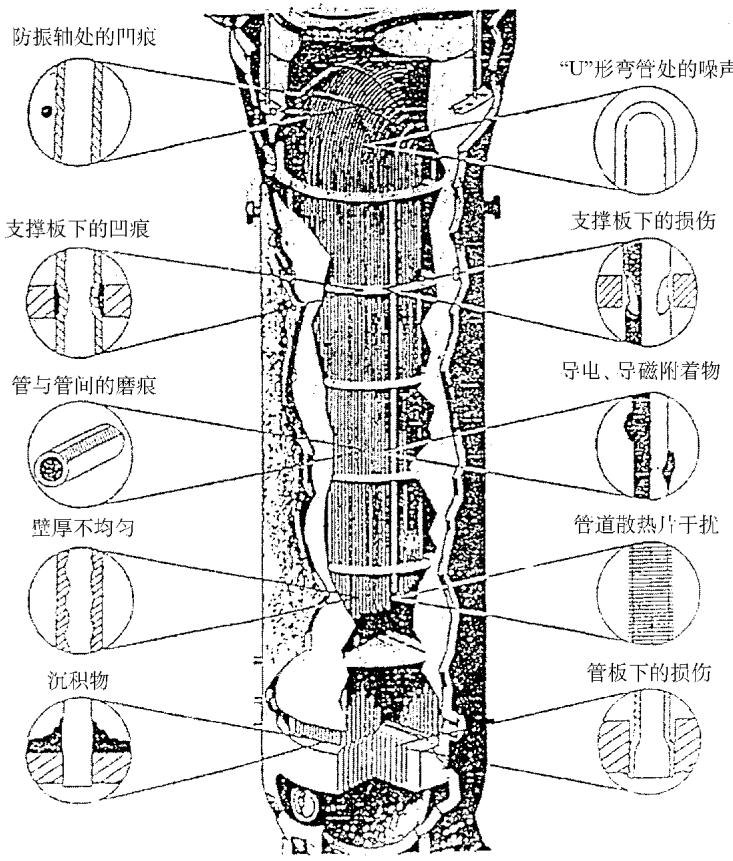

蒸汽发生器是压水堆核电站的心脏设备,其内部数以千计的传热管承担着热量传递和辐射隔离的双重关键功能。在长期运行中,这些传热管受到高温高压、机械振动、流体冲刷和电化学腐蚀的多重考验,极易在支撑隔板、弯管区、胀管区等部位产生磨损、腐蚀、振动疲劳等缺陷。这些缺陷若不及时发现,会不断扩展,最终可能导致传热管破裂泄漏,引发严重事故。因此,定期的在役检测是预防性维护的重中之重。

图2 蒸汽发生器的结构示意及其传热管常见缺陷发生部位

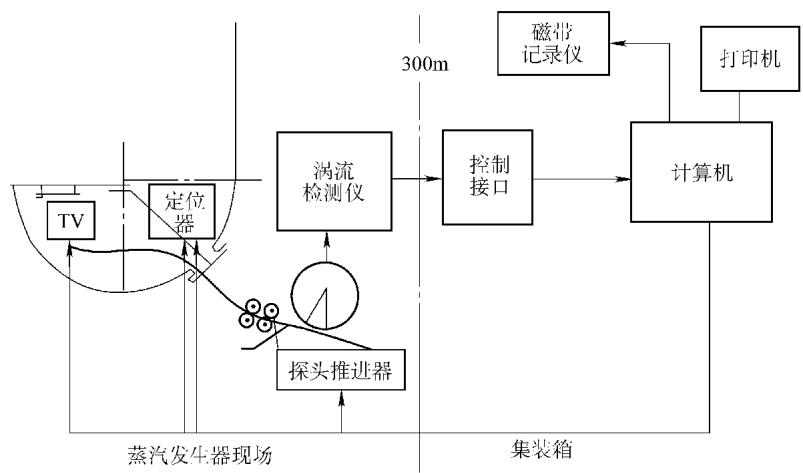

针对这一复杂场景,一套高度集成的在役涡流检测系统应运而生。该系统通常由四个核心单元协同工作,如图3所示。

图3 传热管在役涡流检测系统的基本组成单元

涡流检测单元:这是系统的感知核心,包括涡流仪和检测线圈。由于缺陷高发区常与钢制支撑板重合,必须采用多频涡流仪,利用多频混频技术来抑制支撑板等结构件带来的强干扰信号。同时,为了顺利通过换热器顶部的“U”形弯管区,内通过式线圈必须具备出色的柔性。

机械传动单元:作为系统的“手臂”,它由定位装置、探头推进与旋转装置组成。其任务是根据预设的检测程序,精准地将探头送入指定的传热管,并以匀速推进,确保检测数据的可重复性和覆盖率。

控制与记录单元:这是系统的“大脑”,由计算机硬件和专用的控制管理软件构成。它负责指挥和协调整个检测流程的自动化运行,包括设备控制、数据采集、存储和初步分析。

监视单元:作为系统的“眼睛”,通常采用微型CCD摄像头,被置于蒸汽发生器内部。它为操作人员提供探头定位和传送过程的实时视频画面,确保机械操作的准确无误。

这种高度集成化的系统,将涡流检测的物理原理与精密的机械控制、强大的软件分析能力相结合,实现了对核电站关键部件高效、可靠的在役检测。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测在役检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价