穿过式线圈涡流检测是保障金属棒材质量、实现高速在线检测的关键技术。然而,在实际应用中,工程师面临的核心挑战在于如何从纷繁复杂的信号中,精准区分出由真实缺陷引起的响应,并有效抑制来自材料电导率、棒材直径等非相关因素的干扰。这不仅是一门技术,更是一门信号解读的艺术。

涡流检测的精髓体现在对阻抗平面图的深刻理解上。这张图谱为我们揭示了当非磁性(μr = 1)均质圆棒穿过线圈时,线圈电压的复数变化规律。它将抽象的电磁场交互,转化为直观的几何轨迹。

通过分析阻抗平面图,我们可以获得几个关键的物理洞察:

检测频率的选择,或者更准确地说,是频率比 f/f_g(其中 f_g 为极限频率,f/f_g = fμ_rσd²/5066)的选择,直接决定了信号分离的成败。在极低频区,电导率与直径变化的轨迹夹角过小,两者效应几乎混淆在一起,难以区分。但低频的优势在于其穿透深度较大,能够探测到棒材较深层的性能信息。

当 f/f_g 大于4时,分离直径和电导率的影响变得相对容易。理论上,f/f_g = 6 时,涡流损耗(电压实部)达到峰值,系统总灵敏度最高。然而,在工程实践中,为了获得更理想的相位分离角φ,操作者往往会选用大于10的频率比。在高频下,趋肤效应显著,涡流集中在棒材表层,这使得内部性能变化对主要关注表面质量的直径测量影响降至最低。

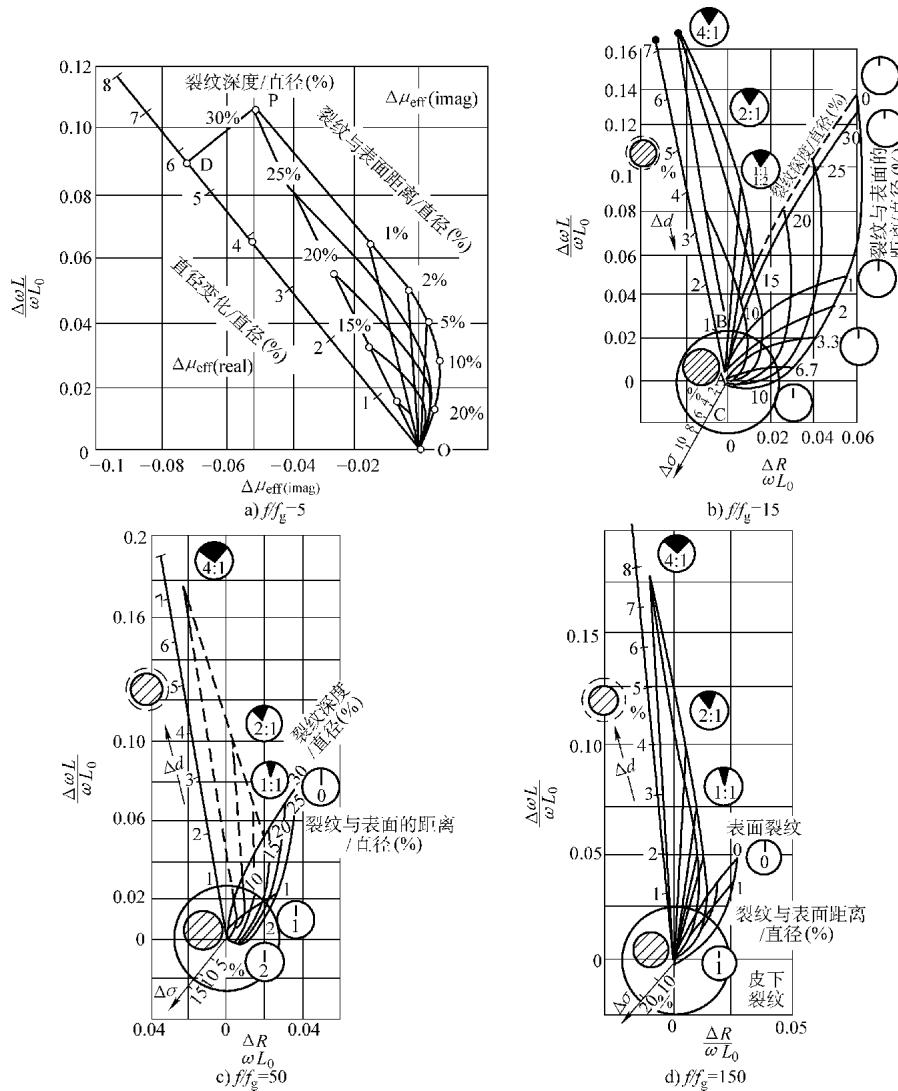

当棒材中存在缺陷时,它会进一步扰动涡流场,在线圈的阻抗平面上产生独特的信号响应。图1展示了穿过式线圈在检测非磁性棒材表面及近表面缺陷时,线圈阻抗的变化规律,为缺陷的定量分析提供了数据支撑。

图1. 穿过式线圈检测非铁磁性圆棒表面和近表面裂纹时,检测线圈的阻抗变化

图1. 穿过式线圈检测非铁磁性圆棒表面和近表面裂纹时,检测线圈的阻抗变化

以图1b为例,我们可以解读出丰富的信息:

Δd 和 Δσ 的线段分别代表了直径减小和电导率增加这两种变量的基准方向。Δd)的方向。这一特性为评估裂纹的实际危害性提供了依据。在实际的缺陷检测中,f/f_g 的选择范围通常在5到150之间。若 f/f_g > 150,裂纹信号的绝对灵敏度会显著下降,同时直径变化的干扰效应增强。而当 f/f_g < 5 时,缺陷信号与直径效应的轨迹夹角过小,在仪器上几乎无法分辨。为了实现高信噪比检测,必须使裂纹效应与直径效应的轨迹夹角尽可能大。大量实验分析表明,对于表面裂纹,f/f_g 在10~15的区间内较为理想,接近15时效果最佳;而对于亚表面缺陷,则通常选择4~20的范围。

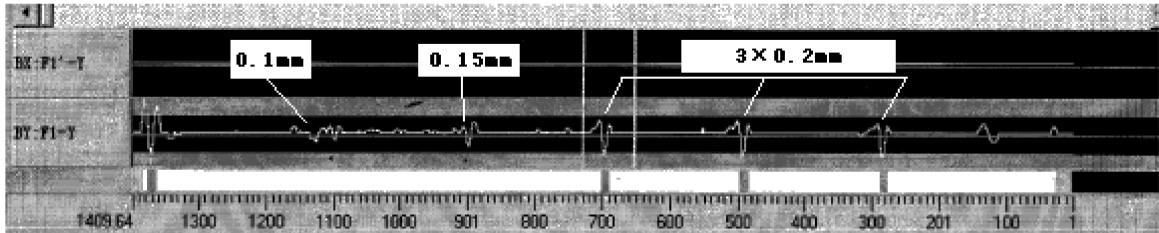

图2展示了使用自比差动式线圈对Φ5.5mm钛合金棒材上的人工槽伤进行检测的结果。这些人工缺陷形状规则、位置已知,其响应信号的幅度和位置与缺陷深度有很好的对应关系,易于识别。

图2. 钛合金棒材上不同深度人工槽伤的涡流响应信号

图2. 钛合金棒材上不同深度人工槽伤的涡流响应信号

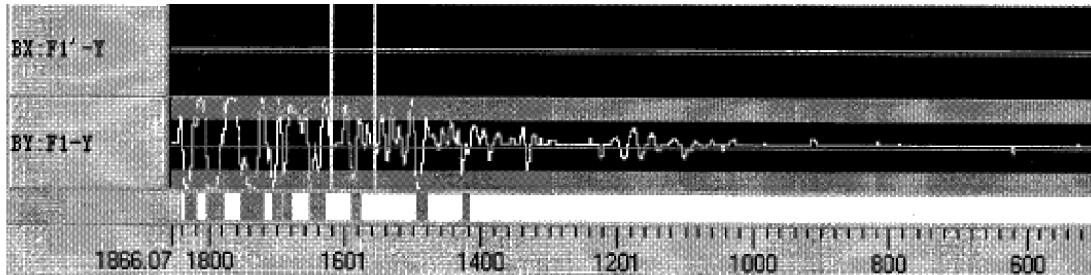

然而,真实世界中的缺陷远比这复杂。图3记录了一根TC16钛合金棒材上自然缺陷的涡流信号。可以看到,在棒材末端出现了多个报警信号,这些信号形态各异,相互叠加,其判读难度远高于人工缺陷。单从仪器显示的信号,很难直接推断缺陷的真实情况。

图3. 钛合金棒材上自然缺陷的涡流响应信号

图3. 钛合金棒材上自然缺陷的涡流响应信号

这种从“标准答案”到“复杂谜题”的跨越,正是质量控制中最大的挑战。准确解读复杂信号、评估自然缺陷的真实状态,需要深厚的理论功底和丰富的实践经验。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属棒材涡流无损检测,可靠准确。欢迎沟通交流,电话19939716636

用于制造航空航天及高端工业领域受力紧固件的小直径(Φ = 3~6 mm)钛合金棒材,其原材料阶段的质量控制至关重要,涡流检测是必不可少的环节。

对于这类小直径棒材,外通过式线圈因其检测速度快而备受青睐。为了抑制棒材沿轴向的尺寸波动、成分不均等缓变因素带来的噪声,通常选用自比差动式线圈。综合考虑穿透深度与检测灵敏度,50~500 kHz的检测频率是比较适宜的范围。

这里必须强调一点:不能机械地套用半无限大平板的涡流穿透深度公式来计算棒材的检测深度。一个关键的物理事实是,无论频率多低,穿过式线圈在棒材轴心处的涡流密度始终为零。这意味着该方法存在一个天然的“盲区”,无法评估棒材中心区域的质量。

尽管自比差动式线圈能有效抑制缓变干扰,但其“差动”原理也可能导致对沿轴向深度一致或变化缓慢的条状缺陷响应相互抵消,造成漏检。因此,要实现对小直径钛合金棒材这类高要求产品的可靠检测,仅靠单一方法是不够的。有必要考虑补充采用放置式线圈沿棒材表面做周向扫查,作为一种有效的验证和补充手段。

对比试样的质量直接决定了涡流检测结果的可靠性和可比性,其核心在于人工伤的设计与加工。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价