涡流检测技术的核心在于其对材料电导率、磁导率和几何形状这三大变量的高度敏感性。正是基于这一原理,放置式线圈(探头)在工业现场的应用得以大放异彩,尤其是在材料分选、热处理状态评估、缺陷探测以及厚度测量等关键领域。

当我们需要从一批材料中识别出混料,或确认其热处理状态是否达标时,如果这些冶金学上的差异能够映射到电导率、磁导率或几何形状的变化上,涡流检测便能派上用场。

对于铝合金、铜合金等非磁性材料,若工件厚度超过了涡流的标准透入深度,其分选任务很大程度上可以简化为一场精准的电导率测量竞赛。基本流程是:先在已知牌号或状态的参照试样上校准仪器,建立一个阻抗基准,然后逐一测量待检工件,通过比较读数差异来做出判断。

然而,这种方法的挑战不容小觑。与目标明确的缺陷检测不同,材料分选试图通过电导率这一个宏观物理量,去反推背后复杂的冶金变量。这意味着任何未预料到的、能影响电导率的因素——例如残余应力、微量元素波动——都可能成为干扰项,使得分选的难度远高于缺陷检测。

材料的电导率受其化学成分(合金化)、热处理工艺乃至机械应力状态的综合影响。要获得准确的电导率值,就必须识别并控制一系列潜在的干扰因素。

(1)影响电导率测量的关键因素

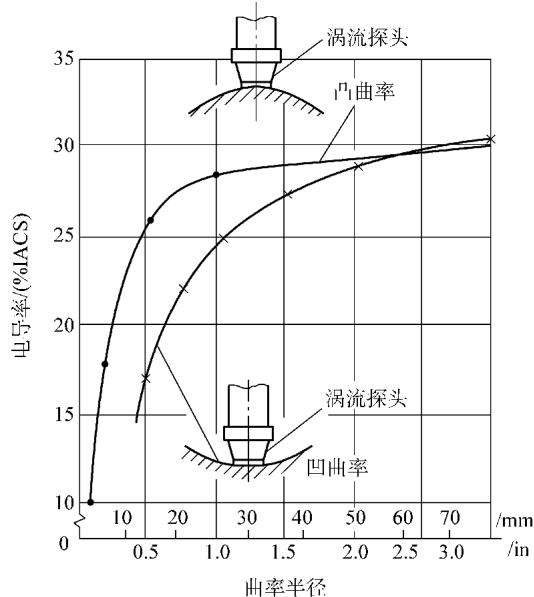

表面曲率:在曲率半径较小的表面进行测量是需要极力避免的。弯曲的表面会改变探头线圈与工件间的距离(提离效应),同时影响感应涡流的作用体积,最终导致涡流响应失真。如图1所示,对于圆柱形凸面,可以借助V形块来保证探头与测量面的平行度,并必须使用具有相同曲率的标准试块进行比对校准。

图1 圆柱形曲面对电导率测量的影响

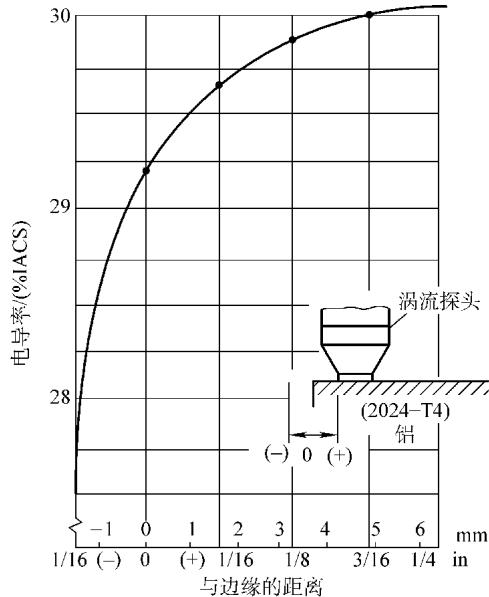

边缘效应:当探头过于靠近工件边缘时,涡流场会发生畸变,无法形成理想的闭合回路,导致测量值偏离真实值。如图2所示,为规避边缘效应,探头中心与工件边缘的距离应保持在安全范围之外(例如,不小于5mm)。若不得不在窄条状工件上测量,则应使用专用的定心夹具确保探头居中,并利用预先绘制的边缘效应修正曲线来校正读数。

图2 探头法测量电导率时的边缘效应

工件厚度:涡流密度随着深入材料的深度呈指数衰减。通常,我们将有效透入深度定义为3个标准透入深度(3δ),在此深度,涡流密度已衰减至表面值的5%以下。为避免厚度本身成为变量,工件的实际厚度应大于有效透入深度。当厚度不足时,涡流信号会受到来自工件背面的反射影响,测量结果将不再准确。

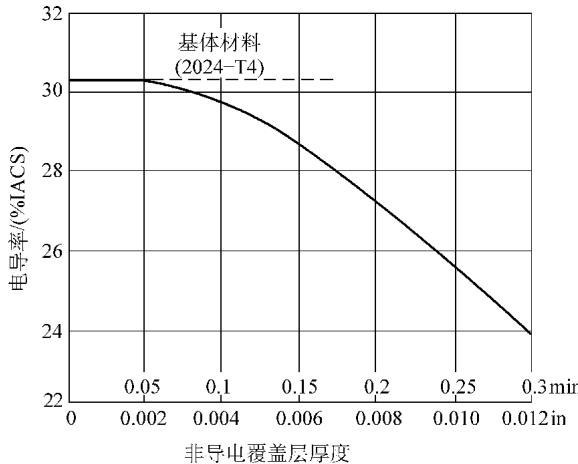

非导电覆盖层(提离):油漆、阳极氧化膜等非导电覆盖层相当于在探头和导电基体之间引入了一个间隙,即“提离”。图3展示了2024-T4铝合金上非导电层厚度与视在电导率的关系。现代涡流电导仪具备一定的提离补偿能力,例如,某些仪器在40% IACS的试件上可补偿0.08mm的提离,在60% IACS试件上可补偿0.1mm,能将提离引入的读数波动控制在0.5% IACS以内。

图3 2024-T4铝合金上非导电覆盖层厚度与视在电导率读数的关系

温度:温度是影响测量的另一个重要变量。工件本身的温度、工件与标准试块之间的温差,以及仪器的工作温度都会影响结果。金属电阻率随温度的变化大致遵循线性关系:

ρ_t = ρ_0(1 + αt)

其中,ρ_t 是测试温度下的电阻率,ρ_0 是标准温度下的电阻率,α 是电阻率的温度系数,t 则是试验温度与标准温度之差。

(2)工作频率的优化选择

选择合适的工作频率,其核心目标是在阻抗平面图上将目标变量(如电导率变化)的信号轨迹与干扰变量(如提离效应)的信号轨迹尽可能地分离开,即增大分离角θ。以铝和青铜为例,在低频下,青铜的电导率轨迹与提离轨迹夹角很小,难以抑制提离干扰;提高频率后,分离角θ增大,电导率测量的灵敏度和可靠性随之提升。经验表明,对于钛合金,适宜的频率范围在500kHz至1MHz之间;而对于铝合金,则通常选择20kHz至100kHz。

(3)标准试块:量值溯源的基石

涡流电导仪的校准离不开标准试块。试块的选择和使用直接关系到测量结果的准确性。

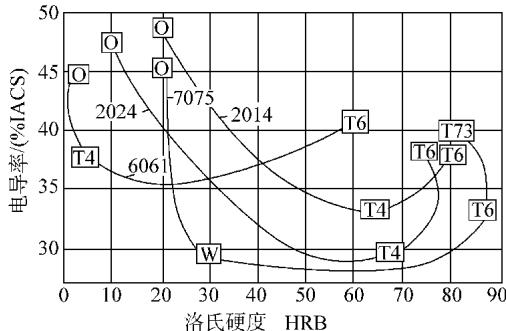

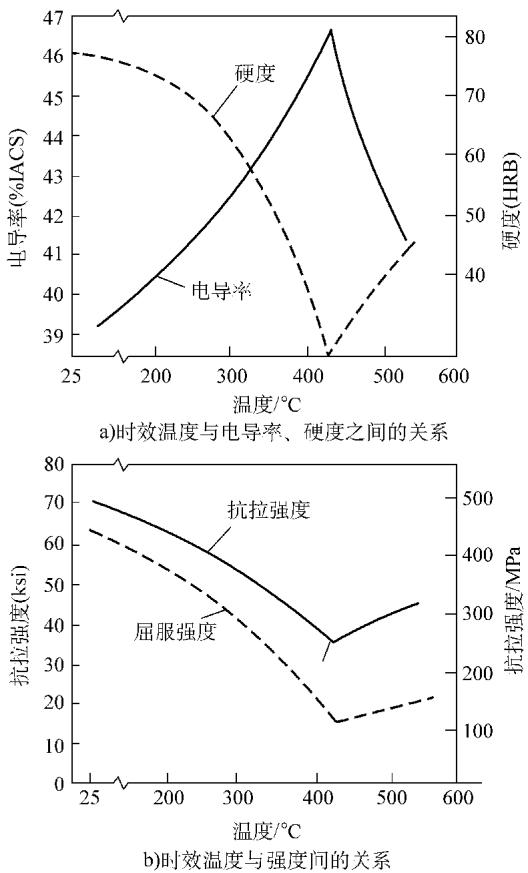

铝合金因其力学性能(如硬度)与电导率之间存在较强的关联性(如图4所示),使得涡流电导率检测在其质量控制中扮演着至关重要的角色。

图4 几种牌号铝合金的热处理状态、硬度及电导率之间的关系曲线

基本原理:对于非铁磁性的铝合金(相对磁导率μr ≈ 1),当探头、频率等参数固定,且工件足够厚大时,影响涡流响应的唯一变量就是其电导率。经过大量研究,业界公认60kHz是测量电导率在1% IACS至100% IACS范围内的金属(铝合金范围约在17%~62% IACS)的“黄金频率”。

硬度与电导率的间接评价:由于压痕硬度计是破坏性的,且对工件尺寸有要求,因此通过测量电导率来间接评价铝合金的热处理质量和硬度均匀性,成为一种高效的无损检测手段。但必须清醒地认识到,从图4可见,电导率与硬度并非单值一一对应。因此,利用电导率评判硬度前,必须明确工件的牌号和热处理状态。

判定逻辑:当电导率测量值在规定范围内,可初步判定其硬度合格。若测量值超差,尤其是超差量不大时,不能直接判定为不合格品。正确的做法是对该部位进行补充硬度测试,并以硬度结果作为最终判定依据。

铝合金原材料及制件形态各异(棒、板、管、型材),在实际检测中,必须针对具体情况,采用相应技术手段来消除或补偿各种影响因素。

(1)薄规格裸铝板的电导率测试

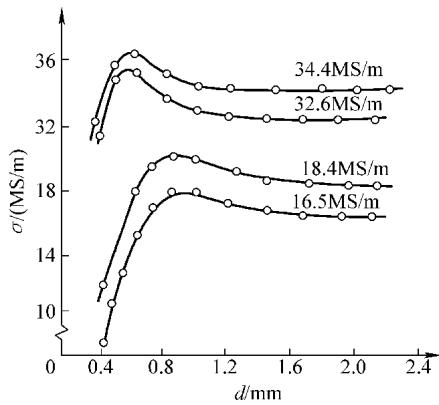

如图5所示,当板材厚度小于有效透入深度时,测得的“视在电导率”与真实值存在显著差异。只有当厚度足够大时,读数才能准确反映材料的真实电导率。

图5 Sigmatest 2.067型涡流仪的电导率测量读数与板厚的关系

对于薄板,可采用“叠加法”进行测量,即将两张或三张板紧密贴合,使总厚度超过有效透入深度。为确保可靠,应交换各层板的上下位置后重复测量,结果应保持一致。

(2)铝合金棒材的电导率测试

通常不允许在棒材的横截面上进行测量,因为相关的技术标准数据均基于平行于轧制方向的平面。对于曲面,当外凸曲率半径大于60mm或内凹曲率半径大于250mm时,可直接测量;否则,需加工平整的测试面或采用修正方法。

对于直径在φ20mm至φ120mm范围内的棒材,可通过以下经验公式对柱面上的实测数据进行修正:

σ(∞) = σ(φ) / exp(s + t/φ)

其中:

σ(φ):在直径为φ的棒材上测得的视在电导率σ(∞):材料的真实电导率s, t:与试件直径相关的修正系数,如下表所示。表1 不同直径范围内s, t的取值

| 直径φ/mm | s | t |

|---|---|---|

| 20~50 | 0.050 | -4.87 |

| 50~120 | 0.018 | -3.28 |

注:该修正系数仅适用于Sigmatest 2.607型涡流电导仪。

例如,在φ40mm的铝棒上测得电导率为30% IACS,其真实电导率约为 30 / exp(0.050 - 4.87/40) = 1.074 * 30 = 32.22% IACS。这种方法无需破坏工件即可获得较准确的电导率值。

2014铝合金:2014-T6铝合金在时效温度接近425°C时,电导率、硬度和强度均会出现反常的“反向”现象(见图6)。淬火延迟会导致抗拉强度下降和电导率上升,这些变化均可被涡流法有效捕捉。

图6 2014-T6铝合金时效温度与电导率、硬度、强度间的关系

2024铝合金:不同回火状态(如T3/T4自然时效与T6/T8人工时效)的2024铝合金,其电导率差异显著,而硬度值却可能相近,此时电导率是更有效的区分手段(见表2)。对于过热损伤,如T3/T4状态的材料在超过150°C下保持足够时间,会导致强度下降和电导率上升。

表2 2024铝合金轧棒的涡流检测

| 回火状态 | 电导率(% IACS) | ρc |

|---|---|---|

| T42 | 29.1 | 1376 |

| T351 | 29.4 | 1377 |

| T36 | 29.2 | 1380 |

| T62 | 36.7 | 1377.5 |

| T86 | 38.2 | 1383 |

| T851 | 38.5 | 1380.5 |

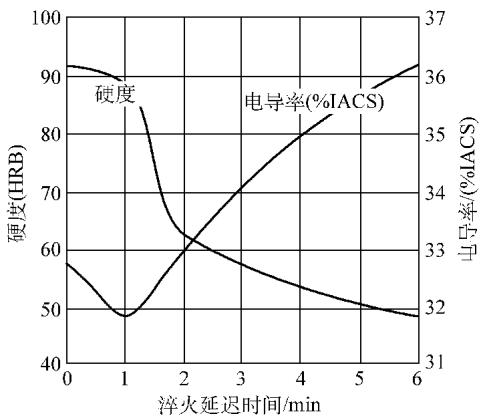

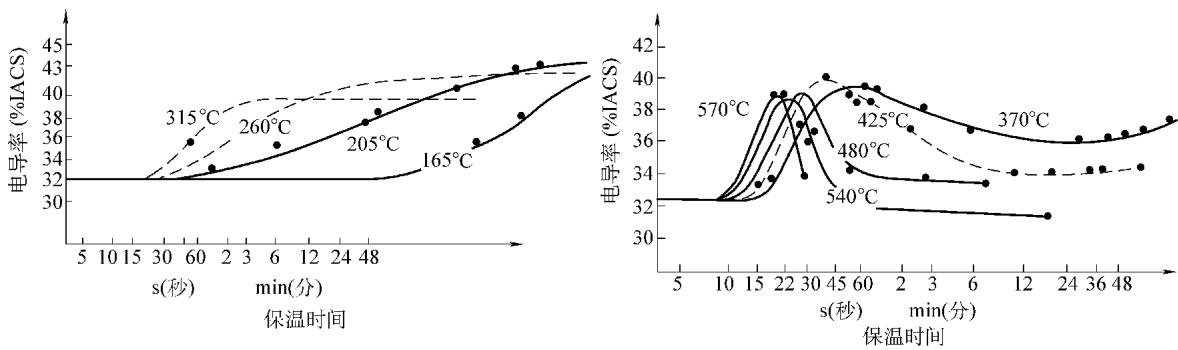

7075铝合金:淬火延迟和过热同样会引起7075-T6合金电导率和硬度的变化,如图7和图8所示,这些变化规律为评估热损伤提供了依据。

图7 7075-T6合金淬火延迟时间对硬度和电导率的影响

图8 7075-T6合金高温下保持时间对电导率的影响

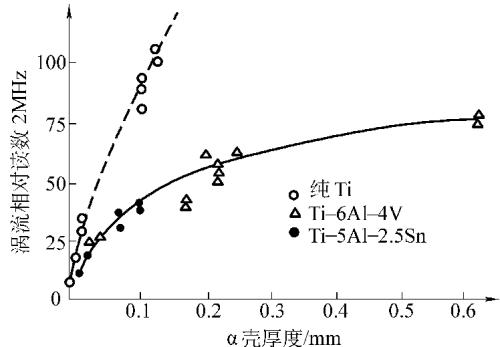

钛合金在高温下易与氧发生反应,在表面形成一层富氧的脆性α相外壳,可能引发开裂。涡流法可用于检测该α外壳的厚度。如图9所示,对于Ti-6Al-4V等合金,α壳层厚度与涡流信号存在特定关系。需要注意的是,为保证足够的检测灵敏度,工作频率通常需要高于500kHz。

图9 α外壳厚度与涡流指示的关系

要准确评估材料的热处理状态或热损伤程度,往往需要建立特定牌号、特定热处理工艺下的“电导率-性能”数据库。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料电导率与热处理状态评价,可靠准确。欢迎沟通交流,电话19939716636

得益于仪器的小型化和探头设计的多样性,涡流检测在零部件的原位检测和返修检查中应用极为广泛。

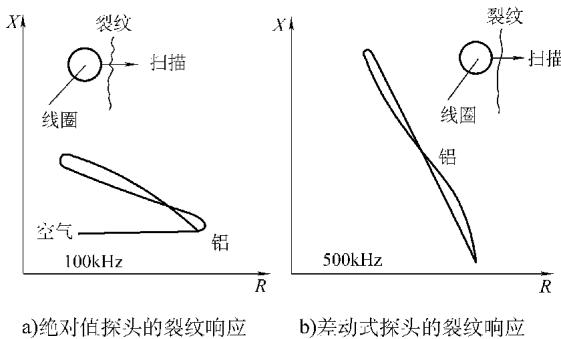

在高应力区的铝制件螺栓孔边,疲劳裂纹的萌生和扩展速度极快。涡流检测是发现这类微小裂纹(可小至0.1mm)的可靠方法,检测前通常需要移除紧固件。

图10 使用绝对值探头和差动式探头检查裂纹所表现的归一化阻抗图

图11 探头枪驱动孔探头的扫查结果

图12 螺栓孔检测及所用试块

涡轮盘是航空发动机的核心承力构件,其表面任何微小的裂纹或划痕都可能构成严重的安全隐患。

飞机轮毂在服役中承受着巨大的冲击、摩擦和热载荷,是定期安全检查的重点。其检测通常包含涡流探伤和电导率测试两项内容,以分别排查裂纹和过热损伤。

图13 轮毂自动检测装置

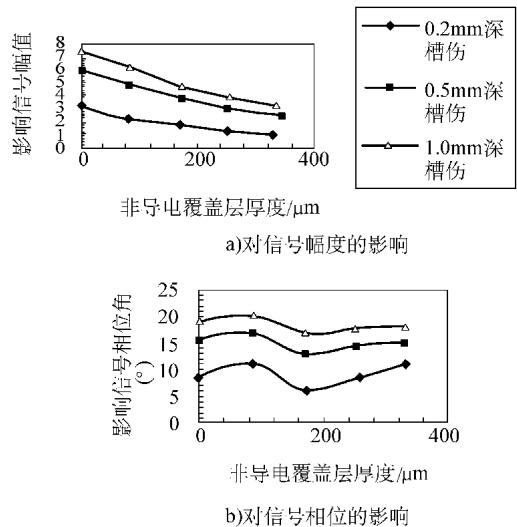

表3 不同厚度非导电覆盖层下不同深度人工缺陷的响应(检测频率 f = 200kHz)

| 非导电覆盖层厚度/μm | 响应信号 | 人工刻槽深度/mm 0.2 |

人工刻槽深度/mm 0.5 |

人工刻槽深度/mm 1.0 |

|---|---|---|---|---|

| 0 | 幅值 | 3.24 | 5.92 | 7.4 |

| 相位 | 8.9° | 15.7° | 18.9° | |

| 85 | 幅值 | 2.04 | 4.81 | 6.07 |

| 相位 | 11.3° | 16.9° | 20.2° | |

| 170 | 幅值 | 1.71 | 3.91 | 4.71 |

| 相位 | 6.7° | 13.3° | 17.3° | |

| 255 | 幅值 | 1.32 | 3.1 | 3.89 |

| 相位 | 8.7° | 14.9° | 18.0° | |

| 340 | 幅值 | 1.02 | 2.60 | 3.16 |

| 相位 | 11.3° | 15.6° | 18.4° |

图14 不同厚度非导电覆盖层对缺陷响应的影响

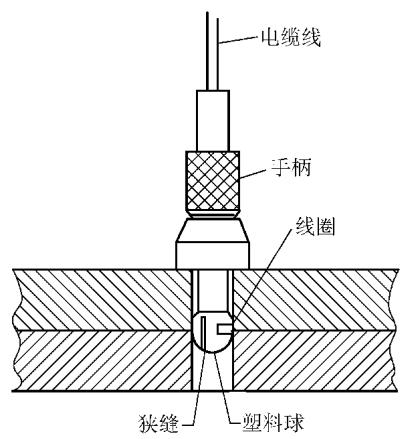

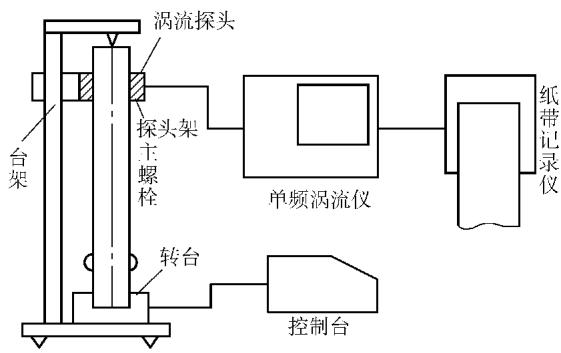

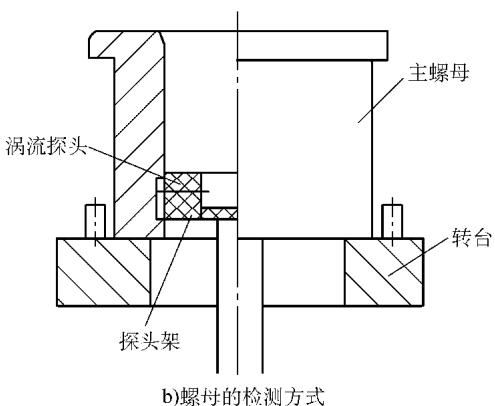

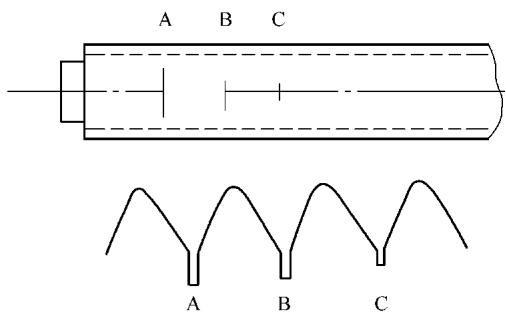

根据ASME等规范,核设施压力容器等关键设备上直径大于等于48mm的承压螺栓,需采用涡流法进行表面缺陷检测。如图15所示,这是一套专用的检测系统。其核心是与螺纹根部形状相匹配的专用探头(图16),该探头被嵌入一个螺母状的支架中。当转台带动螺栓旋转时,螺纹会引导探头支架精确地沿螺纹根部上下移动,实现对整个螺纹区域的自动化扫查。检测螺母内螺纹时,则采用相似的原理,将探头嵌入螺栓状的支架中进行。通过在对比试样上加工已知深度的槽(图17),可以校准仪器,建立缺陷深度与信号幅度的对应关系。

图15 主螺栓涡流检测系统

图16 螺纹根部裂纹检测方式

图17 螺纹根部人工槽伤的制作方式

利用涡流的趋肤效应,可以实现对金属板材及覆盖层厚度的测量。当然,测量时同样需要考虑边缘效应、曲率、表面状态等因素。

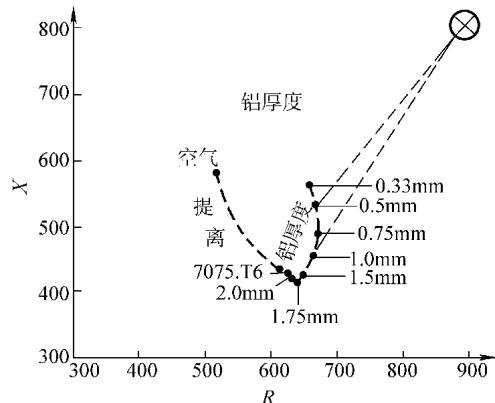

通过相敏涡流仪,我们可以在阻抗平面上分离厚度变化信号和提离信号。如图18所示,通过精心选择工作点(图中X=800, R=900),可以使厚度变化的轨迹(电压矢量变化大)与提离变化的轨迹(电压矢量近乎垂直于工作点连线,幅度变化小)形成接近90°的夹角。这样,仪器就能对厚度变化产生最大响应,同时抑制提离干扰。

图18 金属厚度变化的涡流相敏检测

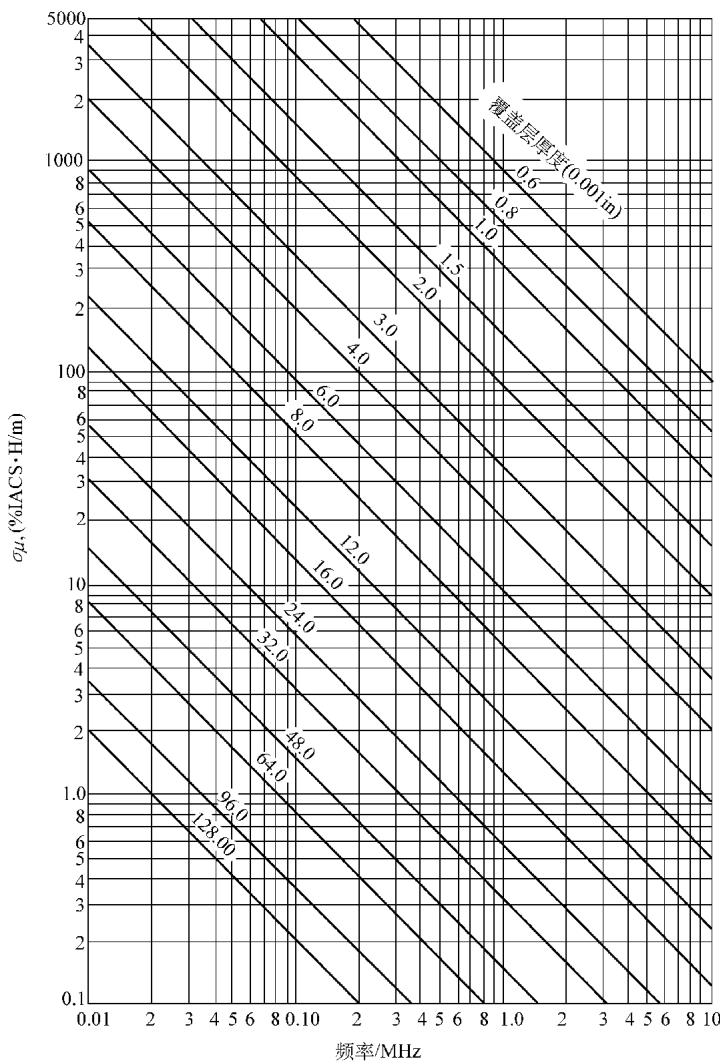

图19 用于确定覆盖层厚度与涡流工作频率的参考图 (1in = 25.4mm)

涡流技术在金属薄板、薄膜和箔材的检测中也扮演着重要角色。

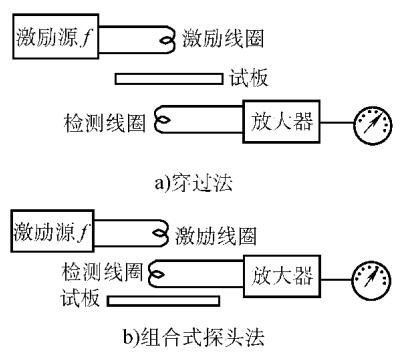

根据工件的可接触性,主要有两种配置方式(图20):

图20 薄材检测时的线圈配置

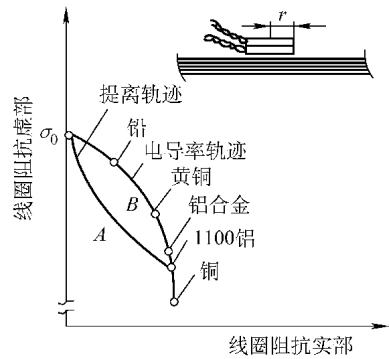

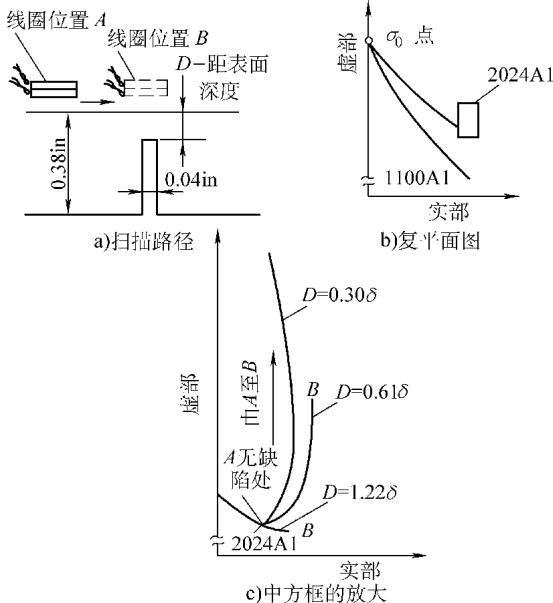

图21至图24展示了探头法在不同检测任务下,线圈输出信号在复平面上的轨迹。

电导率测量(图21):为获得高灵敏度,通常采用小直径线圈以产生强烈的涡流反作用磁场。要实现与厚度无关的电导率测量,对σf乘积(电导率×频率)有较高要求,且板材越薄,实现难度越大,灵敏度越低。在0.1mm级别的薄材上,几乎不可能实现与厚度无关的电导率精确测量。

图21 平板试样相量图上,线圈提离轨迹A和电导率变化轨迹B

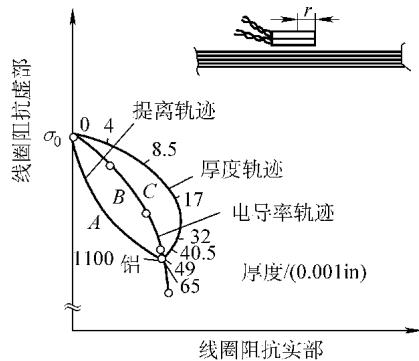

厚度测量(图22):为减小激励场在厚度方向上的几何衰减,应采用直径尽可能大的线圈。最佳测量频率通常需要通过一系列试验来确定。

图22 1100纯铝平板相图上厚度变化时线圈信号的轨迹(轨迹C)

表面下缺陷检测(图23):图中显示了探头扫过不同深度缺陷时信号轨迹的变化。

图23 2024铝合金表面下不同深度处缺陷的探头输出信号轨迹

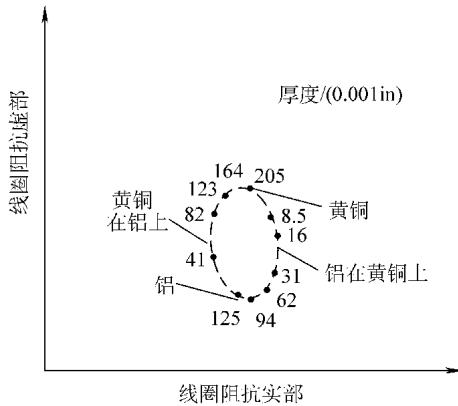

双金属层厚度测量(图24):图中展示了在铝基体上测量黄铜层厚度,以及在黄铜基体上测量铝层厚度时,线圈信号的变化轨迹。

图24 铝基体和黄铜基体上,黄铜和铝薄层厚度变化时线圈输出信号轨迹

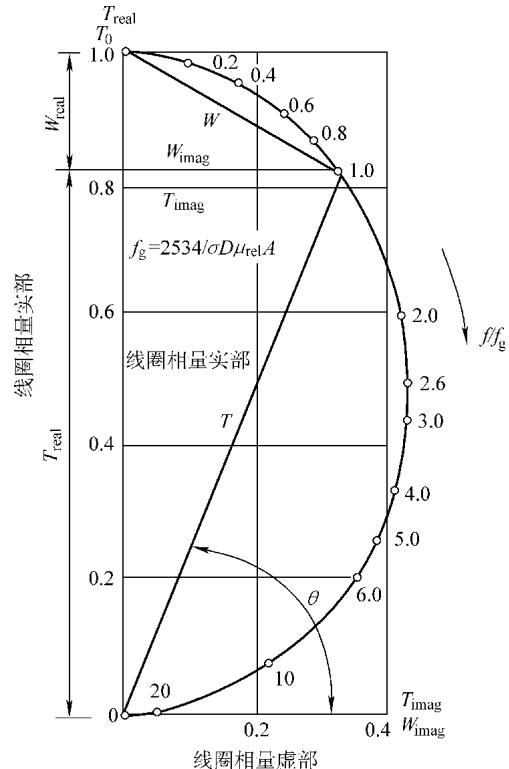

穿过法检测的核心概念是穿透系数T(插入薄材后检测线圈电压E_M与空线圈电压E_0之比)和特征频率f_g。

对于非磁性导电体,特征频率f_g由下式定义:

f_g = 253400 / (σDA)

频率比 f / f_g 为:

f / f_g = (σfDA) / 253400

其中:

图25展示了穿透系数T在复平面上随频率比f/f_g变化的轨迹。通过计算f/f_g,可以在图上找到对应的穿透系数T(包括幅度和相位),从而确定检测线圈的电压变化。研究表明,当f/f_g在2.6至3.0之间时,T的变化方向接近平行于实轴,此时薄材的穿过试验可获得最佳灵敏度。

图25 薄平金属箔穿透系数T与频率比f/f_g关系的复平面图

如果您在实际工作中也面临类似的无损检测与质量控制挑战,我们非常乐意与您一同探讨解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价