超声检测技术的应用范围极为宽广,其能力远不止于发现材料内部的宏观缺陷。它既能用于结构部件的壁厚测量,监测因腐蚀、冲蚀、磨损等造成的壁厚减薄,也能深入到材料属性的表征,如测量声速、弹性常数等。同时,它在探查裂纹、夹渣、未熔合、气孔等各类缺陷方面,扮演着不可或代的核心角色。以下将通过几个典型的工业场景,阐述超声检测在保障部件及工程系统性能方面的具体应用。

在部件的整个服役周期内,其表面持续承受着来自环境的各种应力。根据具体环境,腐蚀现象是必须纳入考量的因素。壁厚的减薄会直接导致结构设计时所依据的安全系数失效,带来严重隐患。

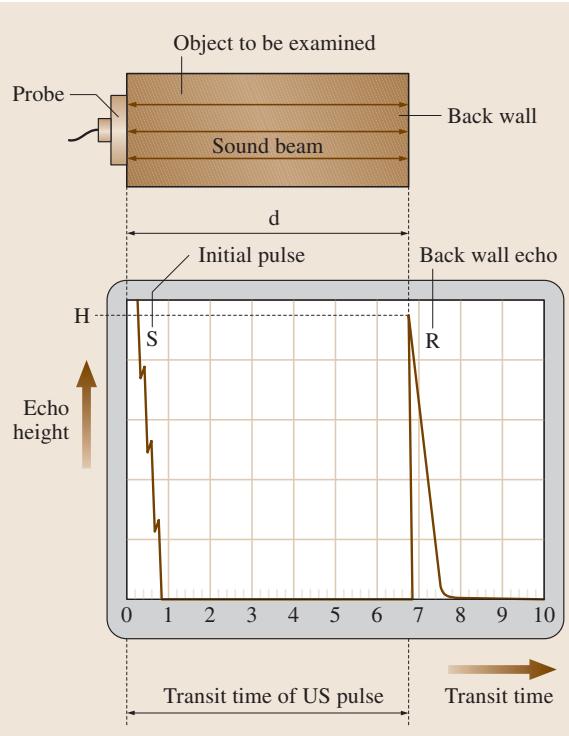

壁厚测量的基本原理如图1所示。将一个直射纵波探头耦合在部件表面,超声脉冲在传播至平行的另一侧表面(即底面)后反射,其回波信号被探头接收并在仪器屏幕上显示。只要设备已使用正确的材料声速进行校准,脉冲的渡越时间(Transit Time)就直接对应于壁厚值。这种方法有时也被看作是一种简单的长度测量。

图1 壁厚测量的基本原理

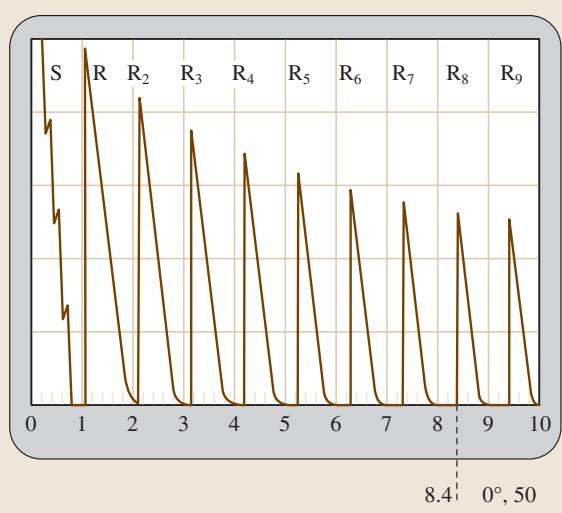

另一种更为精细的方法是分析多次回波(Multiple Echoes),如图2所示。声脉冲在耦合面与底面之间会发生多次反射,形成一系列回波。由于相邻回波之间的恒定距离对应于试件厚度 d,因此屏幕上显示的多次回波总渡越时间也是壁厚的整数倍。

图2 利用多次回波进行壁厚测量

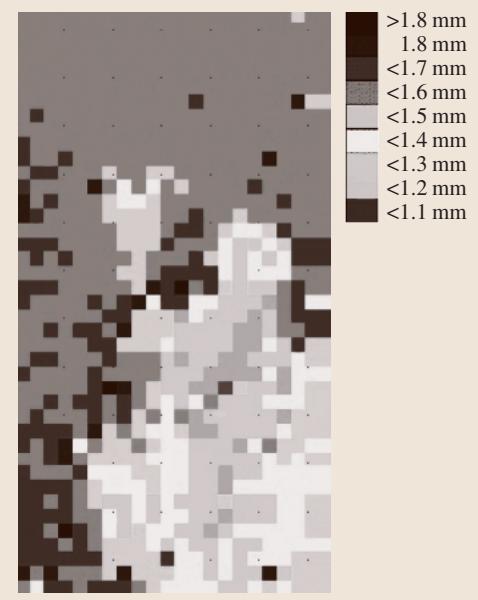

图3展示了一个来自航空工业的腐蚀铝板的检测实例。该壁厚评估采用了自动化超声水浸技术,图像中不同的灰度等级精确地对应了不同的剩余壁厚。

图3 腐蚀铝板的壁厚测量成像

所有基于超声的测厚方法都有一个共同的前提:必须确保换能器的耦合条件保持一致,并且使用被测材料的精确声速进行校准。

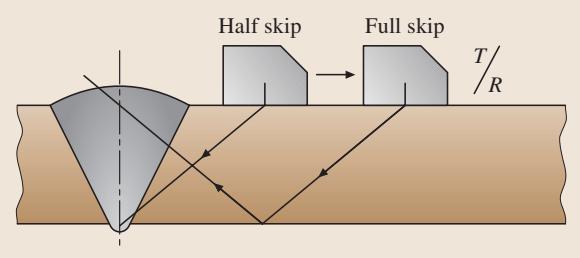

超声焊缝检测是全球范围内应用最广泛的无损检测技术之一,相关的技术文献与报告不胜枚举。通常,检测人员会使用一个横波斜探头,在一次波程(half-skip)和二次波程(skip distance)范围内对焊缝及其邻近区域进行扫查(见图4)。图中清晰地展示了如何通过探头移动来覆盖焊缝的根部、内部和盖面层。

图4 焊缝检测示意图

二次波程(或称跨距)可以通过以下公式计算:

Δk = 2d tan α

其中,d 是试件厚度,α 是声束的折射角。

成功的焊缝检测要求检测人员对二次波程、声束角、声束扩散以及探头前沿等参数了如指掌。检测前,还必须掌握表面状况、耦合剂选用、焊缝打标系统、缺陷显示方式、检测可达性以及其他可行的无损检测方法等信息。所需声束角的数量则直接取决于待检部件的壁厚。在完成灵敏度校验并设置好整个超声系统后,即可开始对纵向缺陷的探伤流程。横波探头应垂直于焊缝中心线放置在耦合面上,并在移动过程中轻微摆动探头。

用于焊缝检测的超声探头必须充分考虑部件和焊缝的几何形状。不同的接头形式(如I型、V型、U型坡口)和焊缝类型(如对接、搭接、T型、角接等)构成了复杂的检测难题,需要采用具有特殊声场特性的不同探头来应对。例如,检测邻近耦合面的缺陷时,常需要使用一发一收(TR)探头,其核心原理是通过两个独立的晶片将发射与接收功能分离。然而,要选择最优的检测技术以获得可靠的结果,除了熟悉标准、规范和指南外,更依赖于经验丰富的检测工程师。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测焊缝及锻件无损检测,可靠准确。欢迎沟通交流,电话19939716636

考虑到高昂的机加工成本,大型锻件的检测应当在生产的最初阶段就开始介入。近年来,对于涡轮轴、铁路车轮等关键部件的检测,自动化测试已成为主流。

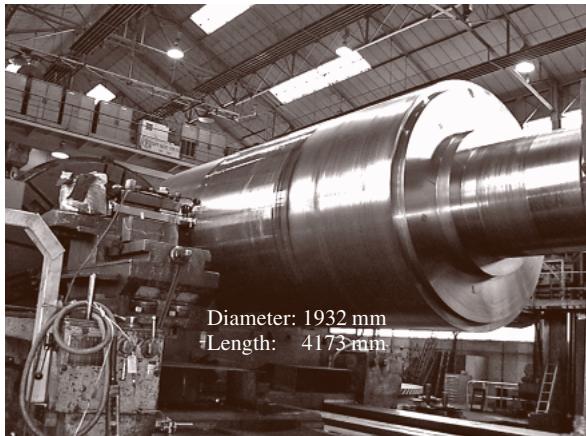

图5展示了一个直径约2m的涡轮轴的检测案例。该检测采用了相控阵探头。在轴体旋转过程中,纵波的入射角在-30°到30°的范围内以3°的步长连续变化。每旋转一圈,系统便会重建一个回波断层图像(echotomogram)。完成对整个轴体的检测后,其内部在径向和轴向的缺陷分布情况,可以通过一个名为“glassy shaft”的计算机程序进行三维可视化。

图5 涡轮轴检测

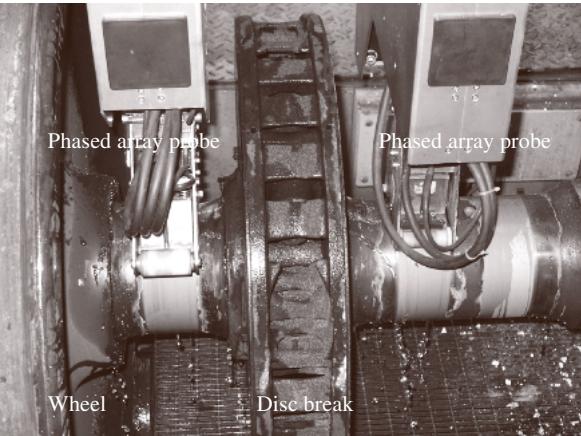

另一个自动化检测的典型例子是使用相控阵探头检测铁路车轴(图6)。图中展示了耦合在车轴表面的两组相控阵探头(每侧各两个)。在这个特殊的应用中,总共需要四个相控阵探头来完成对车轮和制动盘下方区域的检测。由于车轮和制动盘之间的空间非常有限,可灵活控制声束入射角的相控阵探头在此类受限空间检测中优势尽显。

图6 使用相控阵探头进行铁路车轴检测

无损检测在棒材、管材、板材、铸件等工业半成品的检验中应用广泛。这类产品中的缺陷可能位于表面、近表面,也可能深埋于内部。

以钢棒为例,脉冲回波法的手动超声检测和自动化检测在实践中都得到应用。通过使用直探头和斜探头,可以有效地发现缩裂、夹杂、孔洞、气孔等不同类型的缺陷。自动化检测中有多种技术可以识别这些缺陷,其主要区别在于检测过程中对棒材的操控方式,例如是仅进行纵向移动还是辅以旋转。探头的布置方式将取决于棒材的机械运动模式。

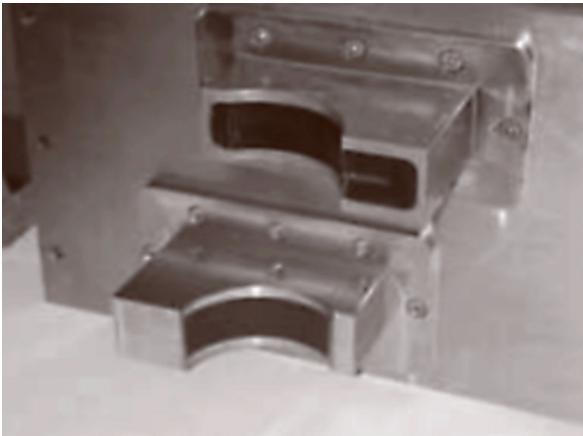

当使用相控阵探头或实时扫描仪时,棒材的运动可以被大大简化。其根本原因在于,复杂的机械运动被灵活的声束扫查所替代。图7展示了这样一种探头布置。阵列换能器的几何形状经过特殊设计,以适应待检管道的曲率,用于检测管道的纵向焊缝。

图7 用于管道纵向焊缝检测的阵列换能器(GE Inspection Technologies)

此外,通过组合使用多个常规超声换能器,同样可以实现对棒材的简化自动化检测。例如,将三个探头座以120°的周向位置均布,并组合使用斜探头和直探头,就足以保证对内部及近表面纵向缺陷的全面检出。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价