化学领域通常将物质划分为无机物与有机物,这并非随意的区分,而是反映了两者截然不同的本性。金属腐蚀作为无机材料中最具经济影响力的环境效应,已在相关章节中探讨。本节将聚焦于高分子材料,它们不仅是有机材料中最重要的分支,更展现出极其丰富多样的反应行为和复杂的反应机理。

对于工程高分子材料而言,几个特定的环境因素具有根本性的影响。其化学键的键能仅为几个电子伏特(eV),这使得它们对紫外(UV)辐射尤为敏感,因此,耐候性成为高分子材料研究的一个核心议题。

老化,即材料在其使用寿命期间发生的所有不可逆的物理和化学过程,常常将其有效使用期限制在几年甚至短短数月之内。从热力学角度看,老化是一个不可避免的过程,但由于所涉及的各个反应步骤动力学不同,其速率千差万别。老化的迹象体现在各种性能的变化上,从轻微的外观变化到彻底的力学性能失效。尽管老化通常与材料性能的劣化相关联,但有时也可能带来性能的提升,例如紫外光固化。

导致高分子材料老化的主要环境因素包括:

在实际应用中,往往需要考虑这些环境因素的协同或拮抗作用,它们共同决定了材料的最终老化结果。

高分子材料在户外环境下的老化,主要由太阳辐射引发。然而,其他气候要素,如热、湿气、润湿方式以及大气成分,都会深刻影响光化学老化过程,并共同决定最终的老化结果。至今,关于纯聚合物乃至工程高分子材料光氧化和光降解的精确机理,仍缺乏完全令人满意的解释。

理论上,纯的脂肪族聚合物在太阳辐射光谱范围内不应有吸收。例如,仅含C-C和C-H键的纯聚乙烯,其紫外吸收带位于波长小于200nm的区域。只有含有芳香环或共轭双键的聚合物才能吸收自然太阳光中的紫外辐射。因此,许多聚合物理应能够抵御户外暴露中太阳辐射的作用。

然而,现实情况是,聚合物在固相状态下性能变化的光谱响应与其在太阳光谱范围内的吸收光谱并不一致。即使在许多芳香族聚合物中,引发老化的辐射吸收也并非由聚合物本身引起,而是通过化学结构上的不规整或杂质。这些“发色团”源于聚合过程、加工过程或是催化剂残留,它们能够吸收地面太阳辐射的紫外部分,在工程聚合物中几乎不可避免。例如,有研究表明,PVC经过多次加工后,在300nm以上波长的吸收增加,导致其耐候性下降。

光引发的高分子材料老化过程可分为两类:

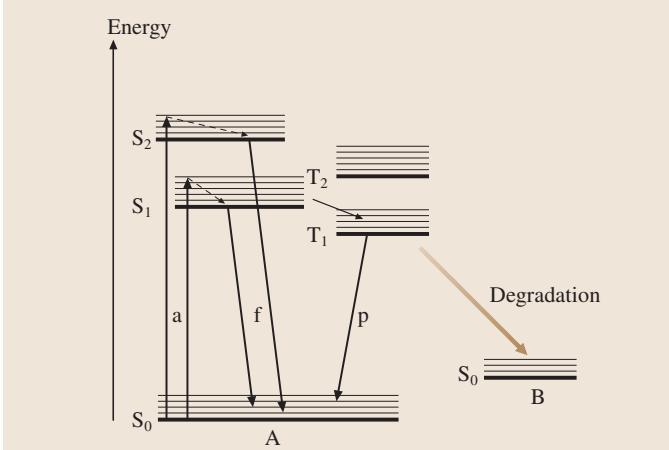

光老化的多阶段过程可以通过一个简化的能量图(Jablonski图)来阐释,如图1所示。

图1 有机分子中的能级与能量传递示意图。a:吸收,f:荧光,p:磷光和光化学降解

图1 有机分子中的能级与能量传递示意图。a:吸收,f:荧光,p:磷光和光化学降解

图中,S1和S2(单重态)以及T1(三重态)是光化学中最重要的能级。这些能级上方的细线表示振动和转动能级。主要过程包括:

这一简短的描述揭示了光化学老化过程的复杂性,众多因素能在不同阶段影响其进程。因此,要量化不同气候要素的影响,必须依赖实验测定。

聚合物的光谱响应通常用其光谱敏感性或活化光谱来表达。

光谱敏感性实例: 图2展示了两种厚度约40μm的无添加剂聚酰胺(PA)薄膜的分子量(MV)下降与辐照波长的关系。PA 6比PA 66更敏感,且随着波长减小,分子降解的敏感性急剧增加。PA 6对低于370nm的波长敏感,而PA 66仅在低于340nm时才发生降解。

图2 聚酰胺的光谱敏感性:摩尔质量MV的变化与辐照波长的函数关系

图2 聚酰胺的光谱敏感性:摩尔质量MV的变化与辐照波长的函数关系

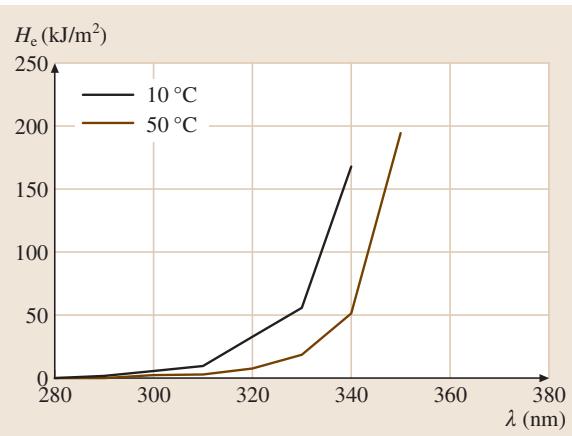

图3显示了0.7mm厚的聚碳酸酯(PC)薄膜在10°C和50°C下的光谱敏感性。图中表示的是使PC薄膜在360nm处的内部透射率降低10%所需的辐射暴露量He。随着温度从10°C升高到50°C,曲线向长波方向移动了约10nm,意味着光谱敏感性随温度升高而增加。

图3 聚碳酸酯在10°C和50°C时的光谱敏感性。该图显示了产生10%内部透射率损失所需的辐射暴露量He与辐照波长的函数关系

图3 聚碳酸酯在10°C和50°C时的光谱敏感性。该图显示了产生10%内部透射率损失所需的辐射暴露量He与辐照波长的函数关系

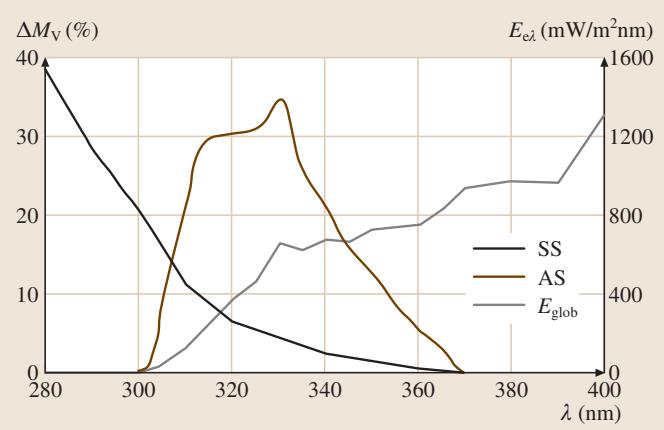

活化光谱实例: 活化光谱可以理解为材料的光谱敏感性(SS)与特定光源的光谱辐照度(Eeλ)叠加的结果。如图4所示,PA 6薄膜对太阳全球辐射(Eglob)的活化光谱(AS)在短波长处因太阳光谱辐照度为零而为零,在长波长处因材料光谱敏感性为零而为零。

图4 聚酰胺6薄膜:光谱敏感性(SS)和在太阳全球辐射Eglob下的活化光谱(AS)

图4 聚酰胺6薄膜:光谱敏感性(SS)和在太阳全球辐射Eglob下的活化光谱(AS)

大多数聚合物对超过400nm的辐射响应不明显,但一些对光非常敏感的材料(如某些纸张和含TiO2的颜料)在可见光区仍有响应。这些实验结果受温度、结晶度、样品厚度及添加剂等多种因素影响。

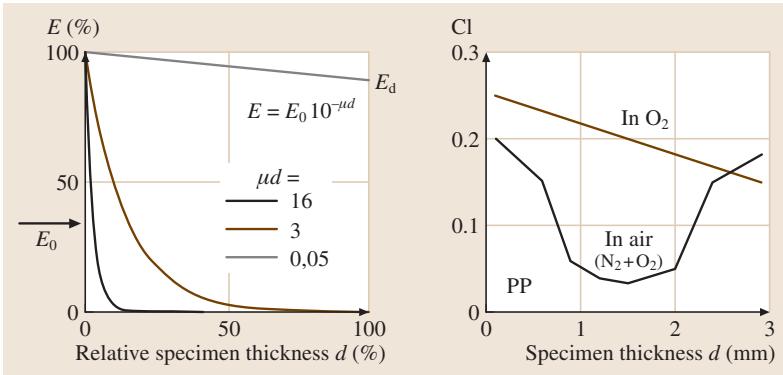

图5b展示了3mm厚的低密度聚乙烯(PE-LD)板材中羰基浓度随深度的变化。在纯氧环境中,羰基指数的变化与辐射通量的衰减(图5a)平行。但在空气中,羰基的形成强烈集中在板材的两个表面,而中心1mm厚度内的羰基浓度非常低。这表明光氧化速率明显依赖于氧气的扩散,进而受到辐照度水平的间接影响。

图5 (a) 透明板材中的辐射通量,(b) 低密度聚乙烯板材中羰基指数(CI)随深度和氧分压的变化

图5 (a) 透明板材中的辐射通量,(b) 低密度聚乙烯板材中羰基指数(CI)随深度和氧分压的变化

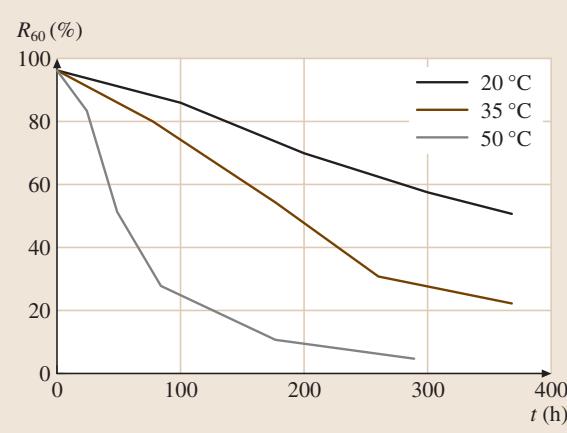

温度升高通常会加速化学反应。图6显示了一种白色金红石型TiO2颜料涂料(亚麻籽油/醇酸树脂体系)的光泽损失与样品表面温度的关系。在20°C、35°C和50°C下,随着温度升高,光泽损失加剧。这种强烈的温度依赖性解释了为何在高海拔地区(如阿尔卑斯山)建立耐候性测试站并未取得预期效果,尽管那里的紫外辐射水平更高,但平均温度却低得多。

图6 涂料的60°光泽损失随暴露时间t和样品温度的变化

图6 涂料的60°光泽损失随暴露时间t和样品温度的变化

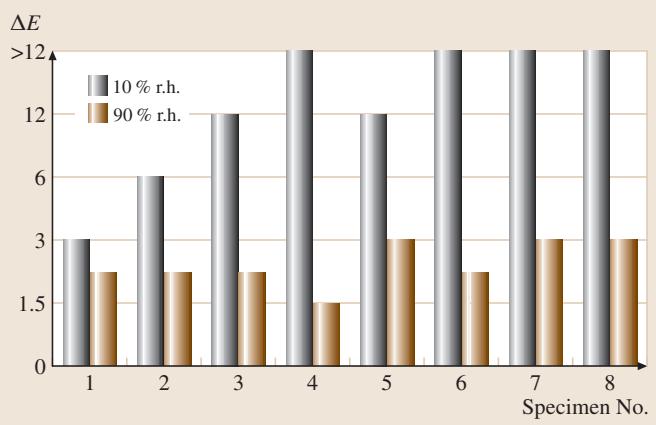

对于未着色的半透明PVC,其变色与相对湿度(10% RH至90% RH)无明显关系。然而,用于窗框的白色TiO2金红石颜料PVC的黄变,却表现出对湿度的强烈依赖性(图7)。在潮湿气候下,变色程度(ΔE)远低于干燥气候。这可能是因为高湿度下TiO2的光活性破坏了PVC中的多烯序列。

图7 白色聚氯乙烯在低湿和高湿环境下的耐候性致变色ΔE

图7 白色聚氯乙烯在低湿和高湿环境下的耐候性致变色ΔE

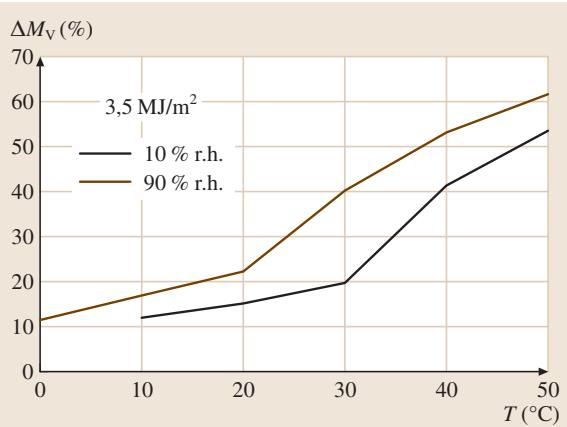

对于PA 6,如图8所示,随着相对湿度和温度的升高,降解程度加剧。在20-40°C温度范围内,依赖性增强,这可能与玻璃化转变温度的变化有关。

图8 聚酰胺6的光降解随温度和相对湿度的变化(UV辐射暴露量约3.5MJ/m2),其中MV为摩尔质量

图8 聚酰胺6的光降解随温度和相对湿度的变化(UV辐射暴露量约3.5MJ/m2),其中MV为摩尔质量

此外,润湿类型(如露水或雨水)以及干湿循环的持续时间也可能通过吸水/脱水引起机械应力,从而影响老化。

酸雨(pH 2.4-5.5)、酸雾(pH 2.2-4.0)和酸露(pH≥2.0)并非罕见现象。它们主要由化石燃料燃烧产生的SO2(氧化为H2SO4)和汽车尾气中的NOx(氧化为HNO3)形成。在炎热和惰性表面上,水分、HNO3和HCl的蒸发会导致酸液浓缩,例如硫酸浓度可高达70%。研究表明,酸沉降与紫外辐射通常存在协同效应,加速了人工老化测试的效果。

任何材料表面都存在生物膜。这些生物物质或其代谢产物也可能对高分子材料的耐候性行为产生协同效应。例如,在温暖潮湿的气候中(如南佛罗里达),霉菌生长会导致汽车涂层出现针孔。

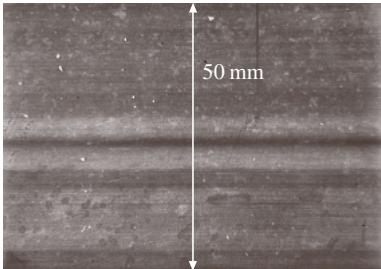

样品的加工历史同样会影响其耐候性。例如,PVC的反复加工会降低其耐候性。图9展示了表面粗糙度对白色PVC窗框型材变色的影响。在人工辐照下,最初光泽度较低的区域(因加工导致)出现了深褐色的条纹。涂层的干燥条件、聚酰胺的退火处理(增加结晶度)等,都会影响其老化行为。

图9 表面粗糙度对白色聚氯乙烯样品变色的影响。原始光泽区域颜色变化较浅,而暗淡区域则呈现强烈的深褐色

图9 表面粗糙度对白色聚氯乙烯样品变色的影响。原始光泽区域颜色变化较浅,而暗淡区域则呈现强烈的深褐色

自然老化:佛罗里达(温暖潮湿)和亚利桑那(炎热干燥)是自然老化测试的基准气候。通过调整暴露角度、玻璃下暴露、太阳跟踪或菲涅尔透镜聚光等方式,可以改变暴露条件。然而,户外暴露结果因地点和时间而异,难以精确重现。

人工老化:为了加速测试并获得可控条件,人们开发了人工老化设备。

这些测试方法都有相应的国际标准(如ISO 877, ISO 4892系列)作为指导。然而,任何加速测试都只是对实际应用的近似模拟,理解其局限性至关重要。

获取可靠的老化数据,需要精确控制测试条件并采用先进的分析技术。这不仅是产品开发的基础,也是质量控制的核心。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业提供高分子材料老化测试服务,结果可靠准确。欢迎沟通交流,电话19939716636

在评估环境影响之前,必须对未暴露的材料进行尽可能详尽的表征。老化通常从材料表面开始,然后向内部扩展,因此,表面敏感的检测技术能够捕捉到最早期的变化。

表1至表4总结了评估高分子材料因环境影响而发生性能变化的常用测试程序和分析技术。

表1 因环境影响导致的塑料、油漆和清漆性能变化的常用测试程序

| 性能类别 | 评估的单项性能 | 标准 |

|---|---|---|

| 通用 | 质量 | |

| 尺寸 | ||

| 外观 | 光泽保持率 | ISO 2813 |

| 透光率 | ISO 13468-1 | |

| 雾度 | ISO 14782 | |

| 起泡 | ISO 4628-2 | |

| 开裂 | ISO 4628-4 | |

| 剥落 | ISO 4628-5 | |

| 粉化 | ISO 4628-6 (胶带法), ISO 4628-7 (绒布法) | |

| 划痕周围腐蚀 | ISO 4628-8 | |

| 丝状腐蚀 | ISO 4628-10 | |

| 龟裂或银纹 | ||

| 分层 | ||

| 翘曲 | ||

| 色度,例如黄变 | ||

| 生物膜形成 | ||

| 内部组分向表面迁移 | ||

| 力学 | 拉伸(特别是断裂伸长率) | ISO 527 |

| 弯曲性能 | ISO 178 | |

| 冲击强度(夏比、悬臂梁、穿刺、拉伸) | ISO 179, ISO 180, ISO 6603, ISO 8256 | |

| 维卡软化温度 | ISO 306 | |

| 热变形温度 | ISO 75 | |

| 动态力学热分析 | ISO 6721 | |

| 化学 | 样品在化学品中浸泡的效果 | ISO 175 |

| 化学变化(如红外光谱检测氧化产物) |

表2 可用于斑点和表面分析的分析技术

| 缩写 | 含义 | 原理/评估属性 | 分辨率 |

|---|---|---|---|

| EMA | 电子束微区分析 | 电子激发,发射X射线光子,用于元素分析 | 横向: 0.1–3 μm |

| SEM+EDX | 扫描电镜+能谱分析 | 与EMA类似,但能量色散分析,用于元素分析 | 横向: 1 μm, 深度: ≈ 1 μm |

| TEM | 透射电子显微镜 | 检测透射电子,用于形貌和晶体结构分析 | 横向: 0.2–10 μm |

| LAMMA | 激光微探针质谱分析 | 激光激发样品蒸发,检测离子,用于痕量分析 | 横向: < 1 μm, 深度: > 0.1 μm |

| ESCA(XPS) | 化学分析用电子能谱(X射线光电子能谱) | X射线光电离,用于元素定量、化学态、深度剖析 | 横向: 1–1000 μm, 深度: 1–10 nm |

| AES | 俄歇电子能谱 | X射线激发后发射二次电子,可进行深度剖析 | 横向: 0.1–3 μm, 深度: 0.4–2.5 nm |

| (TOF-)SIMS | (飞行时间)二次离子质谱 | 离子溅射表面,检测二次离子,用于表面成分和分子量分析 | 横向: < 50 μm, 深度: 1 nm |

| XFA | X射线荧光分析 | 光子激发,发射光子,用于痕量杂质检测 | 横向: 1 μm |

| ATR-IR | 衰减全反射红外光谱 | 红外吸收光谱,用于表面官能团分析 | 横向: ≈ 3 mm |

| Micro-IR | 显微红外光谱 | 红外光谱与显微镜联用,实现微区官能团分析 | 横向: 1 μm |

| AFM | 原子力显微镜 | 监测探针与样品表面间的作用力,获取表面形貌 | 深度: 0.5 nm |

| LM | 光学显微镜 | 可见光透射或反射成像,用于宏观形貌观察 | 横向: ≈ 1 μm |

表3 可用于研究体相变化的分析技术

| 缩写 | 含义 | 原理/评估属性 |

|---|---|---|

| 光学透射光谱 (IR, VIS, UV) | 通过吸收、发射或散射特征识别和定量物种,分析添加剂和残留物 | |

| 热分析技术 | 研究物理性质随温度程序的变化,可与FTIR或MS联用 | |

| AAS | 原子吸收光谱 | 通过中性原子的选择性共振吸收进行定量分析 |

| XFA | X射线荧光分析 | 通过特征X射线辐射进行多元素半定量分析 |

| ICP-MS | 电感耦合等离子体质谱 | 样品电离后进行质谱分离,用于ppt级的多元素痕量分析 |

| GPC | 凝胶渗透色谱 | 根据尺寸排阻原理测定聚合物的分子量及其分布 |

表4 特别适用于测定成分变化的分析技术

| 缩写 | 含义 | 原理/评估属性 |

|---|---|---|

| NMR | 核磁共振 | 分析1H或13C等原子核的共振,用于成分和结构分析 |

| IR/Raman | 红外/拉曼光谱 | 振动光谱分析官能团,表征氧化老化程度 |

| UV/VIS | 紫外/可见光显微分光光度法 | 通过微区透射模式进行深度剖析,检测发色团变化 |

| ESCA | 化学分析用电子能谱 | 结合溅射技术进行深度剖析 |

| SIMS | 二次离子质谱 | 结合溅射技术进行深度剖析 |

| Pyrolysis-MS | 热裂解质谱 | 样品热裂解后进行质谱分析 |

对于暴露在自然气候条件下的高分子材料,基于实验室测试的寿命预测要复杂得多。其结果依赖于:

这意味着,高分子材料的寿命预测需要大量关于材料老化行为、暴露条件和相关材料性能测定的信息。这使得寿命预测至今仍更像一门艺术而非一门精确的科学。

如今,新材料和新配方的快速发展,以及环保法规(如减少VOC排放)的要求,使得传统的长期户外暴露测试已无法满足需求。生产和加工行业必须依赖加速暴露测试的数据进行寿命预测。因此,基于可靠实验室测试的寿命预测方法研究正日益活跃。

未来研究的关键在于:

只有深入理解老化机理,并结合先进的测试技术与数据分析,我们才能更准确地预测高分子材料的服役寿命,从而指导新材料的开发和现有产品的可靠性评估。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价