对于可燃气体与空气的混合物,其燃烧的发生并非任意,而是取决于一个关键前提:燃料与空气的浓度配比必须落在特定的燃烧极限范围内。以甲烷为例,在常温常压下,其在空气中的可燃下限(LFL)为5%(体积分数),可燃上限(UFL)则为15%。对于多数简单碳氢化合物而言,其在空气中的燃烧下限与上限大致对应约0.5和3的当量比。

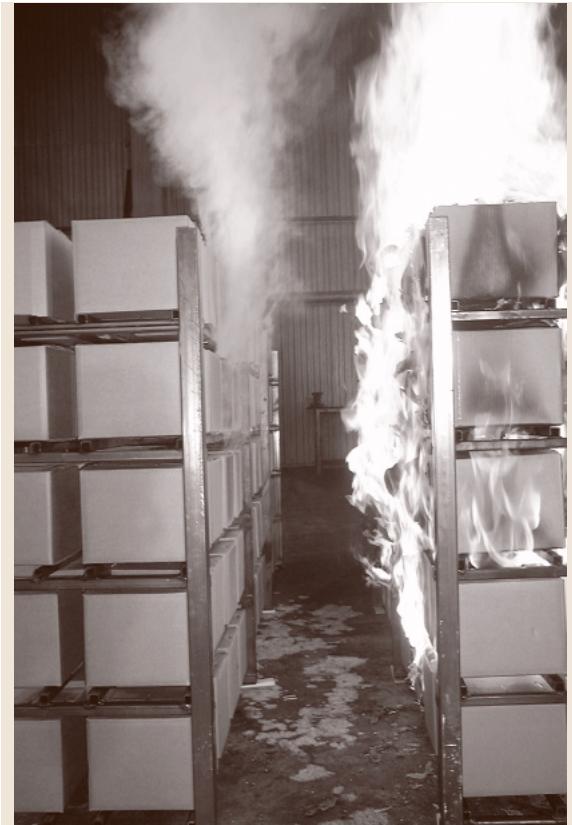

图1 当可燃挥发物从表面逸出的速率足够高时,左侧的纸箱被点燃 (图片来源:SP-瑞典国家测试与研究所)

气体混合物的点燃路径主要有两种:引燃(Piloted Ignition)和自燃(Auto-ignition)。引燃是指由一个局部的热源或能量源(如小火焰、电火花)触发的燃烧。相比之下,自燃则可能在整个可燃物体系内同时发生,其触发温度通常远高于引燃温度。

对于液体或固体材料,当其表面受热,以足够高的速率释放出可燃挥发物,形成可燃浓度时,燃烧便可能启动,如图1所示。当这些可燃气体在引燃源附近的浓度达到可燃下限时,引燃就会发生。

液体的蒸发速率由其温度决定。因此,在特定条件下,当液体温度达到一个称之为“闪点”(Flash Point)的临界值时,其蒸气浓度便会达到可燃下限。表1列出了一些常见液体燃料的闪点、沸点及自燃温度。

表1 部分液体的临界温度

| 液体 | 化学式 | 闪点 (K) | 沸点 (K) | 自燃点 (K) |

|---|---|---|---|---|

| 丙烷 | C3H5 | 169 | 231 | 723 |

| 汽油 | 混合物 | ≈ 228 | ≈ 306 | ≈ 644 |

| 甲醇 | CH3OH | 285 | 337 | 658 |

| 乙醇 | C2H5OH | 286 | 351 | 636 |

| 煤油 | ≈ C14H30 | ≈ 322 | ≈ 505 | ≈ 533 |

表2 部分塑料按类别的点燃温度

| 固体类别 | /multicolumn{2}{c}{点燃温度 (°C)} | | :— | :— | :— | | | 引燃 | 自燃 | | 热塑性塑料 | 369 ± 73 | 457 ± 63 | | 热固性塑料 | 441 ± 100 | 514 ± 92 | | 弹性体 | 318 ± 42 | 353 ± 56 | | 卤化塑料 | 382 ± 79 | 469 ± 79 |

多数常见的可燃固体,当其表面温度达到250-450°C时,会发生引燃。而其自燃温度通常在500°C以上。表1和表2分别展示了部分液体和塑料的相关数据。

材料(固体或液体)表面受热后达到临界点燃温度所需的时间,直接取决于其热物理性质。对于厚度小于约2mm的热薄材料,厚度本身也是决定点燃时间的关键因素。假设材料性质恒定,当表面接收到净热流密度为 q 时,其温度 T 的变化可由下式计算:

T = T₀ + qt / (ρcd)

其中,T₀ 是初始温度,t 是时间,ρ 是密度,c 是比热容,d 是厚度。由此,可以理想化地推导出点燃时间 tᵢg 的计算公式:

tᵢg = ρcd * (Tᵢg - T∞) / q

或写作:

tᵢg = mc * (Tᵢg - T∞) / q

这里,Tᵢg 是材料的点燃温度,m 是其单位面积质量。

举个例子,一块薄窗帘突然受到来自火灾的20 kW/m² 的热辐射。假设窗帘的典型参数为:单位面积质量 m = 0.1 kg/m²,比热容 c = 800 J/(kg·K),点燃温度 Tᵢg = 300°C。若初始室温为20°C,则其点燃时间 tᵢg 约为:0.1 * 800 * (300 - 20) / (20 * 10³),结果是1.1秒。

对于热厚材料,即厚度大于 2√(αt) 的情况(其中 α 是热扩散率,t 是时间),可以推导出相似的公式。热扩散率 α 定义为 α = k / (cρ),其中 k 是热导率。在恒定的净热流密度 q 和材料属性下,点燃时间可理想化地计算为:

tᵢg = (π/4) * (kρc) * [(Tᵢg - T∞) / q]²

这个表达式揭示了一个核心关系:热厚材料的点燃时间与热导率 k、密度 ρ 和比热容 c 的乘积成正比。这个组合物理量 kρc 被定义为材料的热惯性(Thermal Inertia)。

必须承认,上述点燃时间的估算模型是相当简化的,它基于材料均质且物理属性不随温度或时间变化的理想假设。尽管如此,这些公式对于从概念上理解哪些材料属性主导着其点燃难易程度,具有极高的应用价值。准确评估材料的点燃风险,离不开对其热物理性质的精确测量。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料热物理性能,可靠准确。欢迎沟通交流,电话19939716636

材料的热惯性 kρc 因其同时取决于密度和热导率,在不同材料间差异巨大。隔热材料,顾名思义,其热导率 k 和密度 ρ 通常较低。实际上,热导率普遍随密度的增加而增加,因此密度的变化对产品的防火性能有显著影响。相比之下,比热容 c 主要由材料的化学成分决定,在常见材料之间变化不大。

表3展示了热惯性如何随密度显著增加。聚氨酯泡沫这类高效隔热材料的热惯性,甚至不足木材的百分之一。

表3 常见材料在室温下的热物理性质示例

| 材料 | 密度 (kg/m³) | 热导率 (W/mK) | 比热容 (kJ/kgK) | 热惯性 (W²s/m⁴K²) |

|---|---|---|---|---|

| 聚氨酯泡沫 | 20 | 0.03 | 1.4 | 840 |

| 纤维隔热板 | 100 | 0.04 | 2.0 | 8,000 |

| 木材,松木 | 500 | 0.14 | 2.8 | 196,000 |

| 木材,橡木 | 700 | 0.17 | 2.8 | 333,000 |

| 石膏板 | 1400 | 0.5 | 0.84 | 588,000 |

| 混凝土 | 2300 | 1.7 | 0.9 | 3,519,000 |

| 钢(低碳) | 7850 | 46 | 0.46 | 166,000,000 |

| 铜 | 8930 | 390 | 0.39 | 1,360,000,000 |

以木纤维板为例,低密度板(密度100 kg/m³,热导率0.04 W/mK)与高密度板(密度700 kg/m³,热导率0.15 W/mK)的比热容相近,但计算表明,后者的热惯性是前者的25倍以上。这意味着在相同的恒定热流条件下,低密度板的点燃速度理论上比高密度板快25倍。

厚度和热惯性对材料的火焰传播特性同样具有决定性影响。火焰传播可以看作一个连续的点燃过程,因此也受控于与点燃相同的材料属性。一个经验法则是,材料的火灾危险性可以基于其密度进行初步评估,因为密度直接影响其表面升温至点燃温度的难易程度。

自热(Self-heating)过程可能导致自燃,这一现象通常发生在多孔材料或颗粒状固体堆积物中。其核心是材料内部发生放热反应,导致温度升高。自热过程最终是否会演变为热失控并引发自燃,取决于内部产热速率与向外散热速率之间的竞争。

最常见的产热过程是固相有机材料与气相氧气发生的氧化反应。因此,多孔材料比致密固体更容易发生自热,因为氧气可以扩散到材料内部,与内部的可燃物质接触反应。一个经典的例子是浸透了植物油的抹布。油中的不饱和脂肪酸极易被氧化,而抹布的巨大比表面积和不良的散热条件,使得温度迅速升高,最终导致点燃。

自热问题在农产品、煤炭、木质燃料和城市垃圾等物资的仓储中屡见不鲜。生产后堆放的纤维板、木屑或木质颗粒燃料等,也都是常见的自热起火案例。

在木质颗粒等燃料堆中,低于100°C时,生物反应占主导地位;一旦温度超过该水平,化学氧化速率加快,可能进一步推高温度。水分含量对自热过程至关重要,它是生物有机体生长的必要条件。通常,含水量低于20%的木质燃料不会发生自热。此外,堆体内部水分的蒸发和冷凝会传递热量,水分含量也影响材料的导热性能。仓储设施的通风状况则通过影响氧气供应量,进一步加剧产热反应。

当可燃固体表面受热时,会发生熔化或炭化,并释放出气态产物。炭化材料的表面可以达到极高温度并发生快速氧化,这被称为灼热燃烧(Glowing Ignition)。在环境空气中灼烧时,表面温度通常超过1000°C。在灼烧之前或之后,也可能出现明火。木材和织物就是典型的例子,它们可能先在表面发生灼烧,然后转为有焰燃烧。

**阴燃(Smouldering)**则可定义为一种自我维持的、可传播的放热反应波,其热量来源于固体燃料的氧化。这是一个相对缓慢的燃烧过程,受限于空气进入燃烧区的速率。阴燃只有在多孔或颗粒状、可炭化且具有良好绝热性的材料中才能持续,这样燃烧区才能维持足够高的温度而不至于过度散热。

以下材料在特定条件下容易发生阴燃:

含有高比例粘合剂的矿棉隔热产品以及纤维素松散填充绝缘材料也可能发生阴燃。

当阴燃的燃烧区遇到木材表面,或由于某种原因获得更多氧气时,阴燃火灾就可能转为有焰燃烧。由于阴燃过程极其缓慢,它可以持续很长时间,有时甚至长达数月,才会最终发展成明火。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价