您是否正面临这样的困境:采购的石墨阳极,规格书上的密度、电阻率、强度等宏观指标完美无缺,但在氯碱或氟电解槽中服役不久,槽电压便开始非线性攀升,电耗增加,甚至在烧碱或电解液中发现不应存在的碳粉,导致产品纯度下降?这种理论性能与实际表现的脱节,正是困扰许多化工、冶金领域工程师的核心痛点。

作为在碳材料领域深耕多年的科学家,我可以明确地告诉您:问题根源,往往隐藏在规格单无法体现的微观世界里。一块石墨阳极的真实寿命与效率,并非由几个孤立的宏观参数决定,而是其内部微观结构的综合反映。简单依赖供应商提供的平均值数据,无异于盲人摸象,无法预测其在严苛电化学环境下的真实行为。

常规的石-墨阳极性能指标,如体积密度 > 1.65 g/cm³,比电阻 < 9.5 μΩ·m,抗压强度 > 25 MPa,这些是“准入门槛”,而非“性能保证”。真正的性能杀手,是材料内部的“不均匀性”。

石墨的腐蚀,本质上是电解液渗透进孔隙,在内表面发生的电化学氧化和气泡冲刷下的物理剥离。因此,决定腐蚀速率的,并非总孔隙率,而是有效腐蚀表面积,这由孔径分布和孔隙的连通性(曲折度)决定。

高石墨化度(通常要求在2600-3000°C下处理)意味着更低的电阻率和更好的抗氧化性。但“平均石墨化度高”不代表“处处石墨化度高”。

规格书上笼统的“灰分 < 0.5%”对于高性能应用是远远不够的。在电化学反应中,某些痕量金属元素,如钒(V),是析氧反应的强效催化剂。在氯碱电解中,阳极的主反应是析氯,但析氧作为副反应始终存在,它会直接消耗碳基体(C + O₂ → CO₂)。

一个典型的例子是,水射槽用阳极明确要求钒含量不大于10 μg/g (10 ppm)。若原料或工艺控制不当,引入了ppb级的钒、铁等杂质,它们会在阳极表面形成无数个微小的“析氧中心”,极大地加速阳极的“溶解”,这在常规灰分测试中根本无法发现。

对于半导体特气(如CF₄, NF₃)生产中至关重要的氟电解,其阳极失效模式更为特殊,即“阳极效应”。

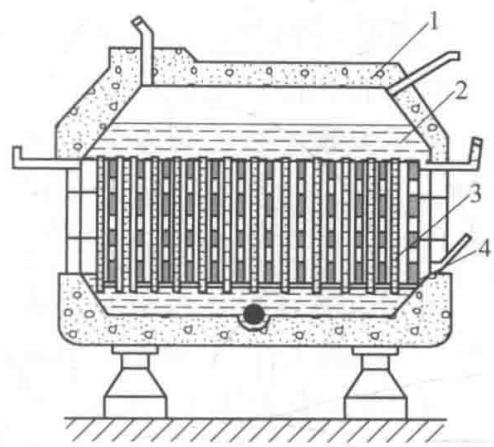

图1 隔膜法食盐溶液电解槽示意图

当电流密度过高,或电解液中存在微量水分时,碳阳极表面会优先生成一层具有极高电阻率和疏氟性的氟化石墨(CFₙ)薄膜。这层膜阻碍了电流通过和氟气泡的脱附,导致局部电压急剧升高至几十伏,引发电弧放电,使电解过程瘫痪。

解决这一问题的关键,在于材料科学的深层理解:

面对如此复杂的失效机制,您需要的是一套超越常规规格测试的材料微观结构表征解决方案。一份真正有价值的检测报告,应能回答以下核心问题:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨阳极失效分析与性能评价服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

附表:石墨化阳极典型产品规格及允许偏差参考

表1 石墨化阳极的产品规格及允许偏差(mm)

| 规格 | 厚度 | 宽度 | 长度 | 弯曲度 |

|---|---|---|---|---|

| 51×51×970 | +2 | +2 | ±15 | ≤3.5 |

| 40×180×760 | +2 | +2 | +15 | ≤3 |

| 40×180×960 | -1 | +2 | -5 | ≤4 |

| 50×180×635 | +3 | +2 | ±10 | ≤2.5 |

| 50×180×940 | +3 | +2 | ±15 | ≤4 |

| 50×250×640 | +3 | +2 | ±10 | ≤2.5 |

| 50×250×1140 | +3 | +2 | ±15 | ≤4.5 |

| 75×180×640 | +3 | +2 | ±10 | ≤2.5 |

| 115×400×1050 | ±10 | ±10 | ±15 | ≤5 |

| 115×400×1300 | ±10 | ±10 | ±15 | ≤5 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价