作为一名在第三方检测一线工作的碳材料科学家,我见过太多因材料问题导致的“意外”事故。最典型的一类场景,莫过于工程师拿着一份性能参数完美的材料规格书,却面临着生产线上价值数百万的石墨设备——如反应釜、换热器或氯化塔——的突然泄漏、效率骤降甚至停产。他们百思不得其解:“明明供应商的数据都符合要求,为什么还会出问题?”

问题就出在,对于在强腐蚀、高热流、复杂应力环境下服役的石墨设备,常规的规格书,往往只是一张“准生证”,而非“健康证”。它无法告诉你材料在真实工况下的性能演化和潜在的失效模式。今天,我们就以一个常见的化工核心设备——列管式石墨硫酸稀释器——为切入点,深入剖析其背后的材料科学陷阱。

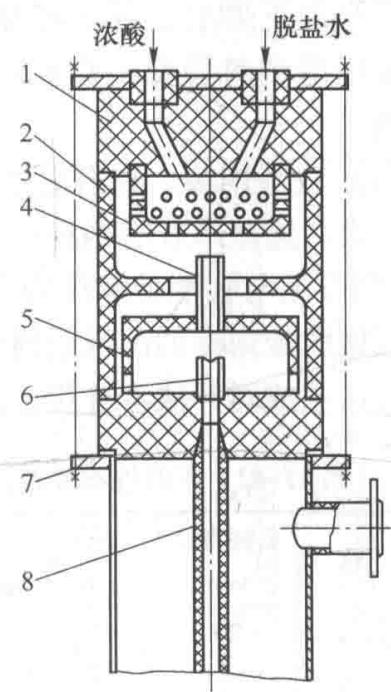

原文中提到的列管式石mok硫酸稀释器(见图1),其核心使命是在一个设备内同时完成浓硫酸与水的剧烈放热混合,以及瞬间的强制冷却。这种设备的设计堪称精妙,但对材料而言,却是一个不折不扣的“地狱级”考验。

图1 列管式石墨硫酸稀释器结构示意

想象一下这个场景:

当设备发生泄漏时,工程师首先看到的可能是法兰连接处失效,或是换热管壁出现裂纹。但这些都只是“冰山一角”。真正的失效根源,早已潜伏在材料的微观世界中。

无论是硫酸稀释器、氯化聚醚反应釜(需耐受氯气、醋酸,110~180°C),还是高达10余米的三氯乙醛氯化塔,它们都依赖一种核心材料:不透性浸渍石墨。

这个名字本身就充满了误导性。它让用户以为这是一种均质、稳定的材料。然而,它本质上是一种复合材料,其性能由两大因素共同决定,且充满变数:

那么,代价是什么呢?

一个微小的、未被树脂填充的孔隙,在硫酸稀释器中,会成为强酸蒸汽的聚集点。在压力和温度的脉动下,酸蒸汽反复渗透、冷凝,对孔隙周围的树脂进行化学攻击,使其降解、失效。这个过程如同用一根微小的探针,从内部瓦解材料的结构。久而久之,微小孔隙连接成微裂纹,最终贯穿整个管壁,导致泄漏。

更致命的是,如果基体石墨中含有ppb级的铁、钒等金属杂质,它们会成为酸性介质中某些副反应的催化剂,极大地加速树脂在特定区域的降解。这些信息,在任何一份标准的产品规格书上都看不到。

当你的石墨换热器发生泄漏,或者反应釜效率不明原因下降时,仅仅更换一个新部件是治标不治本的。你需要的是一次深入材料内部的“法医式”调查,即石墨设备失效分析。这通常包含以下几个层面的工作:

宏观检查与无损探伤: 首先确认失效的宏观形貌,是脆性断裂还是塑性变形?裂纹源于何处?是否存在安装应力或设计不合理等外部因素?在可能的情况下,使用超声或渗透探伤等手段,寻找尚未贯穿的内部缺陷。

微观结构解剖(SEM/EDS): 这是整个分析的核心。我们会从失效区域和完好区域分别取样,利用扫描电子显微镜(SEM)放大数千乃至数万倍,直接观察:

材料化学状态表征(FTIR/TGA): 通过傅里叶变换红外光谱(FTIR)分析失效区域的树脂,看其化学键是否发生了断裂或重组,确认其化学降解的程度。热重分析(TGA)则可以定量评估树脂的残余量和热稳定性是否下降。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨设备失效分析与材料微观结构表征服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价