当您的新“三合一”石墨合成炉投入运行,您最关心的是什么?是工艺参数表上漂亮的数字,还是最终产品——高纯盐酸的稳定产出?然而,现实往往更骨感:成品酸的金属离子含量迟迟无法达标,或者更糟,设备在远未达到设计寿命时就出现泄漏,导致紧急停产。设备商和工艺方互相推诿,问题根源却始终扑朔迷离。

作为长期专注于碳材料失效分析的科学家,我可以明确告诉您:当宏观的工艺参数无法解释您的困境时,答案几乎总是隐藏在石墨材料本身的微观结构之中。石墨合成炉的性能,远不止块孔式、列管式或同心式这三种结构选型那么简单。

原文提供了一张相当有用的性能对比表,我们不妨从这里开始。

表1:三种“三合一”石墨合成炉典型工艺性能比较

| 项 目 | 块孔式 | 列管式 | 同心式 |

|---|---|---|---|

| 合成段 | |||

| 内径/mm | 400 | 400 | 300 |

| 外径/mm | 560 | 550 | 400 |

| 总高/mm | 6450 | 7760 | 3500 |

| 合成容积/m³ | 0.42 | 0.383 | 0.4~0.6 |

| 冷却面积/m² | 6 | 7 | 9.9 |

| 吸收面积/m² | 10.27 | 7 | 2.55 |

| 最大产量(35%盐酸)/t·d⁻¹ | 45 | 25 | 24 |

| 成品酸浓度/% | 35 | 35 | 31~35 |

| 出口温度/℃ | <40 | <45 | 35 |

| 尾气含酸 | 微 | 微 | 微 |

这张表清晰地揭示了不同设计的宏观取舍:

然而,这份表格不会告诉你的是:为什么两台同样采用“块孔式”设计的炉子,一台能稳定运行五年以上,生产出电子级盐酸;另一台却在两年内频繁泄漏,产品纯度始终在工业级徘徊?

这里的“魔鬼”,就藏在构成炉体的核心材料——酚醛树脂浸渍石墨的细节里。

所有石墨合成炉的失效,几乎都可归结为三大微观层面的问题。这些问题,在设备出厂的规格书上绝不会体现。

石墨本身是多孔的,必须通过酚醛树脂等材料进行浸渍填充,以实现防腐和气密性。但“浸渍过”和“浸渍好”是两个概念。理想的浸渍石墨,其内部的开孔(连通孔)应被树脂完全封闭。

现实的“坑”: 如果浸渍工艺控制不当,石墨体内会残留大量未被有效封闭的微米级甚至纳米级的孔隙。在高温、高压、强腐蚀的氯化氢/盐酸环境中,这些孔隙就成了腐蚀介质渗透的“高速公路”。

如何洞察? 常规的密度或孔隙率测试远远不够。必须借助**扫描电子显微镜(SEM)观察截面形貌,结合压汞法(MIP)**精确分析孔径分布,才能真正评估浸渍的质量,判断其是否能抵御长期的化学侵蚀。

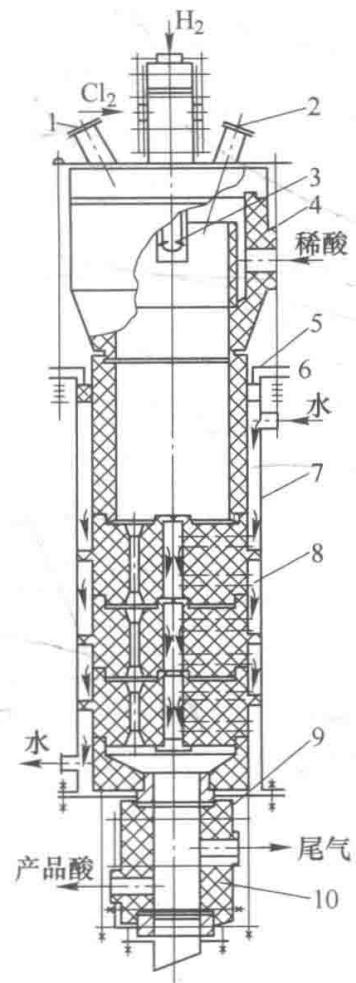

图1 块孔式"三合一"石墨合成炉结构

合成炉内部是一个极端的温度场:燃烧段火焰中心温度可达上千度,而冷却水侧仅有几十度。巨大的温差在石墨构件内产生巨大的热应力。原文中一句不起眼的提醒——“操作时不能中断冷却水”,背后是对热冲击导致设备损毁的深切忧虑。

现实的“坑”:

如何预判? 仅仅依赖供应商提供的单一CTE数值是冒险的。对关键部件进行热膨胀曲线测试和激光导热系数测试,可以评估材料的热物理性能一致性。对于失效件,通过超声波探伤(C-SAM)可以无损地发现内部的微裂纹和脱粘,再结合金相切片分析,就能精准复原热应力导致的“内伤”过程。

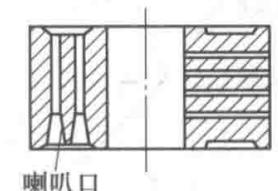

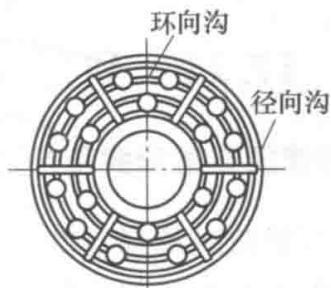

图2 “三合一”合成炉的吸收单元块,其内部均匀性至关重要

无论是吸收段的液膜流动,还是冷却段的热量传递,都发生在石墨表面。表面的粗糙度、润湿性,甚至是否存在污染物,直接影响着设备的运行效率。

现实的“坑”:

如何评估? 通过白光干涉仪或原子力显微镜(AFM)可以对石墨表面进行三维形貌的精细表征,量化其粗糙度。结合接触角测量,可以评估其对吸收液的润湿性。这些看似“学术”的表征,却能揭示设备效率为何随时间推移而衰减的秘密。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨设备失效分析与材料性能检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价