您是否遇到过这样的困境:两批次的炭石墨活塞环,供应商提供的规格书参数几乎完全一致,但在您的无油压缩机中,一批能稳定运行数千小时,另一批却在几百小时内就出现严重磨损,甚至导致整机停摆。您翻阅设计手册,上面清晰地写着密封作用力来自于介质压差,公式简洁明了。但这个公式,却无法解释眼前这枚已然失效的、昂贵的石墨环。

问题出在哪里?作为在材料失效分析一线工作的科学家,我可以明确地告诉您:经典的力学模型是理解炭石墨密封环工作原理的起点,但它远非全部。在化工、新能源、特种气体等领域的严苛工况下,决定密封环寿命与可靠性的,往往是那些隐藏在宏观参数之下的微观材料特性。

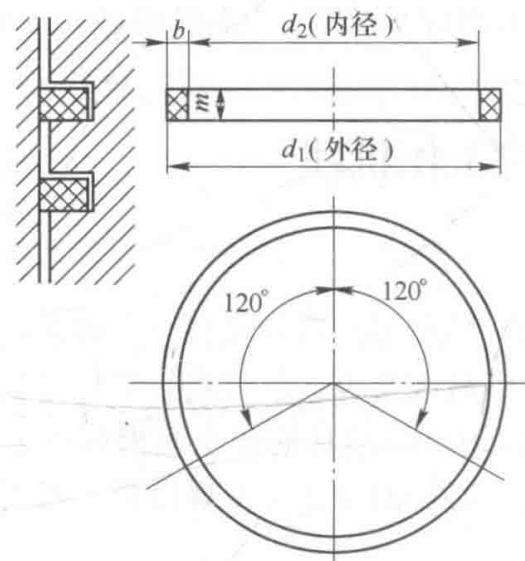

我们先回顾一下这个经典模型。由于炭石墨材料本质上是脆性、低弹性的,它无法像金属环那样依靠自身的弹力张开来贴紧缸壁。因此,它必须被设计成分瓣式结构(见图1)。

图1 分瓣式炭石墨活塞环

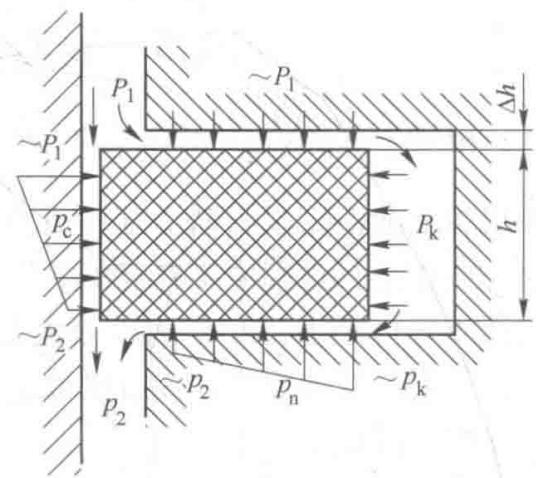

其密封的驱动力源于工作介质的压力。如图2所示,当活塞环两侧存在压力差(P₁ > P₂)时,高压侧的介质会渗透到活塞环与活塞环槽、活塞环与缸壁之间的微小间隙中。

图2 介质在活塞环槽里的流动及对活塞环压力的分布

基于一系列理想化假设(如间隙均匀、介质黏度恒定),可以推导出一个将活塞环推向缸壁的净压力,其大小约等于(P₁ - P₂)/2。同理,一个相似的压力差也会将环压向环槽的一侧,实现轴向密封。

这个模型非常优雅,它解释了为什么在没有压差(P₁ = P₂)时,环处于“中性”状态。但在现实世界中,这种优雅的简化恰恰是问题的根源。它忽略了几个致命的变量。

当工程师们面对因密封环失效而导致的工艺气体泄漏、产品污染、甚至安全事故时,真正的罪魁祸首往往潜藏在材料本身。

理论模型假设间隙是稳定且正确的。但在实际操作中,尤其是在高温或深冷工况下,炭石墨环与金属缸体、活塞之间的热膨胀系数(CTE)差异是巨大的。更棘手的是,多数炭石墨材料因其层状晶体结构和制造工艺,其CTE本身就是各向异性的。这意味着它在径向和轴向上的膨胀行为并不一致。

这种不匹配的膨胀,会导致理论上的“密封间隙”在高压、高温下被完全破坏。结果可能是:

因此,仅仅知道材料的平均CTE是远远不够的。精确评估材料在工作温度区间内、不同方向上的热膨胀行为,是进行无油压缩机密封选材和结构设计的先决条件。

炭石墨的优良自润滑性,依赖于在与对偶件(缸壁)摩擦过程中,形成一层稳定、坚韧且低剪切强度的“转移膜”。这层膜的质量,直接决定了摩擦系数和磨损率。

然而,转移膜的形成与稳定,受到诸多因素的制约:

对一枚失效的密封环进行石墨活塞环失效分析,核心任务之一就是通过扫描电镜(SEM)和能谱分析(EDS)等微观手段,观察其磨损表面和对偶件上的转移膜形貌与成分,从而揭示失效的根本摩擦学机制。

理论模型将工作介质视为一种纯粹施加压力的流体。但对于高压、高化学活性的介质(如HCl、SO₂、湿氯气等),介质不仅会从“间隙”泄漏,还可能渗透到炭石墨材料自身的开放孔隙中。

这种渗透会带来两个严重后果:

评估材料的开孔率、孔径分布以及在特定化学介质中的相容性,对于输送腐-蚀性或高渗透性气体的压缩机而言至关重要。

回到最初的那个问题:为什么规格书相似的材料,性能却天差地别?因为常规的规格书只提供了密度、硬度、强度等宏观平均值。它无法告诉你:

因此,一份真正解决问题的检测报告,远不止是提供几个宏观性能参数。它必须深入材料的微观世界,将孔隙结构、浸渍相分布、晶粒取向与您严苛的P-V-T-C(压力-速度-温度-化学介质)工况关联起来,给出根本性的失效诊断和前瞻性的选材建议。当您的炭石墨密封环出现早期磨损、异常泄漏甚至碎裂,而供应商的规格书无法提供答案时,或许是时候进行一次深度的材料失效分析了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的炭石墨密封环失效分析与性能检测服务,为您的设备可靠性与材料供应链安全保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价