作为一名在精工博研实验室深耕多年的碳材料科学家,我经常遇到来自新能源领域的工程师们带着困惑前来:“王工,我们这两批活性炭,供应商提供的规格书上BET比表面积、D50粒径几乎一模一样,为什么做成电容器后,一批容量衰减飞快,另一批的倍率性能却差得离谱?”

这个问题,精准地切中了超级电容器电极材料开发与品控的核心痛点:我们过度依赖的那些“标准参数”,正在掩盖决定器件最终性能与寿命的魔鬼细节。

传统的教科书会从莱顿瓶讲起,告诉你双电层电容器(EDLC)的基本原理是亥姆霍兹双电层,能量存储于电极/电解液界面。其核心公式 W = ½CV² 明确指出了容量(C)和电压(V)是能量密度的关键。而容量,又似乎直接与活性炭电极的比表面积(BET)挂钩。这逻辑看似无懈可击,但在真实的研发和生产实践中,它却是一个导致无数次失败和返工的“美丽陷阱”。

在超级电容器的微观世界里,电荷的存储并非简单的“摊大饼”,而是一场电解质离子在纳米孔道内的“极限穿越”。

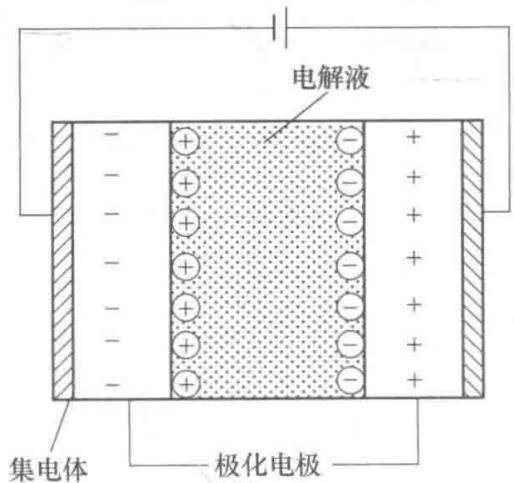

图1 双电层电容器基本工作单元

决定电容量的,不是总的BET数值,而是电解质离子能够有效进入并形成稳定双电层的那部分表面积。这里面有两个关键制约因素:

所以,一个真正有指导意义的结构表征,必须超越单点BET。我们需要通过氮气、氩气甚至二氧化碳吸附等多种手段,进行完整的孔径分布分析(如DFT、BJH模型),精确描绘出材料中微孔(<2nm)、介孔(2-50nm)和宏孔(>50nm)的分布与占比。微孔贡献了主要的电容,而介孔和宏孔则构成了离子快速传输的高速公路。 只有这套“立体交通图”清晰了,我们才能解释为什么有些材料“容价比”高,而另一些则更适合功率型应用。

如果说孔结构决定了电容器性能的上限,那么碳材料的表面化学状态,则直接决定了它的“短板”——循环寿命和自放电率。

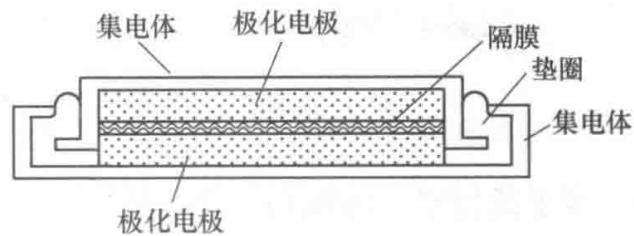

图2 典型的双电层电容器结构

图2 典型的双电层电容器结构

活性炭在活化过程中,不可避免地会引入含氧、含氮等官能团(如-COOH, -OH, C=O等)。这些官能团并非完全是“坏东西”,它们中的一部分可以在电解液中发生可逆的法拉第反应,贡献额外的赝电容,从而提高总容量。

那么,代价是什么呢?

代价是稳定性。许多官能团在电化学窗口的边缘电位下并不稳定,会与电解液发生不可逆的副反应,消耗电解质、产生气体(导致器件鼓胀)、并在碳表面形成钝化层,堵塞孔道。这正是很多电容器“初见惊艳,再见衰减”的根源。高自放电率(漏电流)也往往与这些不稳定的表面活性位点直接相关。

因此,对活性炭电极材料的评估,必须包含对其表面化学的精准量化。仅仅用酸碱滴定法得到一个模糊的总酸性/碱性官能团含量是远远不够的。我们需要借助X射线光电子能谱(XPS)来精确分析表面元素的种类和化学态,分辨出哪些是稳定的醚键,哪些是活泼的羧基。结合程序升温脱附(TPD-MS),更可以定量分析不同官能团的热稳定性,从而预测其在长期循环中的演化行为。

“我的材料是高纯活性炭,杂质很少。”这是我经常听到的另一句话。但问题在于,对于电化学器件,“很少”是一个相对概念。在半导体领域,ppb(十亿分之一)级别的金属污染就足以摧毁整个晶圆的良率。在超级电容器中,同样的法则适用。

铁、钴、镍、铬等过渡金属元素,哪怕含量仅为几个ppm甚至更低,在电场作用下也会成为电解液分解的催化剂。它们在电极表面不断地被氧化和还原,像永不疲倦的“微型反应器”,持续消耗电解液,导致器件内阻升高、容量快速衰退,甚至引发内部短路。

常规的元素分析方法(如EDS)在这一需求面前显得力不从心,其检测限通常在0.1%(千分之几)级别,根本无法捕捉到这些“致命毒药”。要真正实现对供应链的质量控制和失效分析的精准溯源,必须动用电感耦合等离子体质谱(ICP-MS)或辉光放电质谱(GD-MS)等超痕量元素分析技术,实现对关键金属杂质ppb级的精准监控。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的超级电容器活性炭检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

无论是用于电网储能、电动汽车的功率补偿,还是消费电子的后备电源,超级电容器对能量密度、功率密度和长寿命的要求正日益严苛。这要求我们必须从源头——也就是碳电极材料——进行精细化控制。

图3 功率型双电层电容器放电特性实例

未来的竞争,不再是简单地堆砌比表面积,而是对碳材料**“结构-化学-电化学”**全链条的深刻理解与精准调控。这意味着:

要实现这一切,前提是拥有一套能够洞察微观真相的“眼睛”。将气体吸附、高分辨电镜、光谱分析和电化学测试等多种技术手段联用,建立起从微观物性到宏观性能的关联模型,这才是走出“规格书陷阱”,实现下一代高性能储能器件开发的正途。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价