作为一名在第三方检测机构工作的碳材料科学家,我经常遇到这样一类棘手的案例:一家燃料电池电堆制造商,其产品在早期测试中表现优异,但在数千小时的耐久性测试后,性能出现断崖式下跌。他们更换了多个批次的石墨双极板(Bipolar Plate, BPP),供应商提供的规格书几乎一模一样——密度、电阻率、弯曲强度都在指标范围内,但电堆的寿命表现却天差地别。问题出在哪里?

答案往往隐藏在规格书的参数列表之下。燃料电池,特别是作为当前主流的质子交换膜燃料电池(PEFC),其内部环境对材料而言是极为严苛的:酸性、高湿、电化学电位交变。在这样的环境中,石墨双极板绝不仅仅是一块导电的隔板,它更是集气体输运、水热管理、电子传导和结构支撑于一体的核心枢纽。任何一个维度的短板,都可能成为整个电堆的“阿喀琉斯之踵”。

本文旨在穿透参数的迷雾,从一个材料分析与失效诊断的视角,剖析石墨双极板在实际应用中真正的挑战,并揭示如何通过深度表征来预判和规避这些潜在的风险。

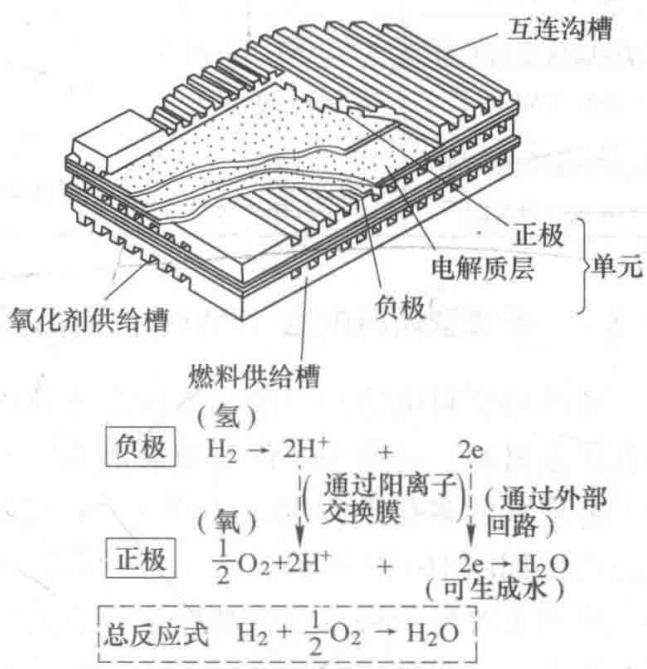

在深入探讨失效之前,我们必须重新认识双极板在电堆中的复杂角色。如下图所示的燃料电池基本单元,双极板位于膜电极(MEA)两侧,其核心功能远超“隔板”的字面含义。

图1 燃料电池发电单元的基本结构

它必须同时满足:

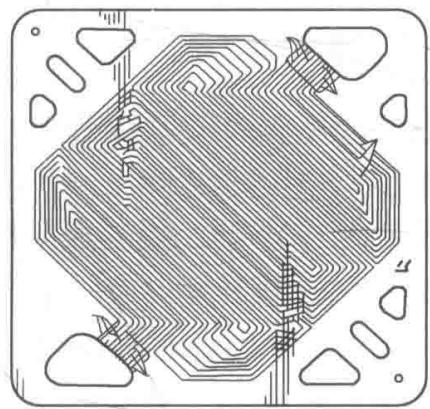

图2 机械加工的炭板制双极板流场

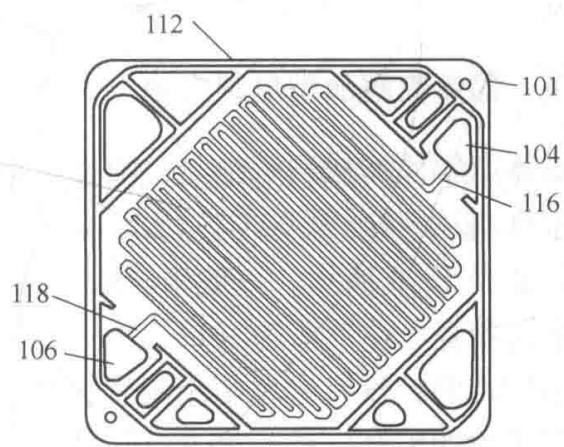

图3 模压成型的复合石墨双极板流场

正是这种多功能的高度集成,使得双极板的材料选择与性能评估变得异常复杂。

当前,石墨双极板的技术路线主要分为两大类:

机械加工石墨板:采用高纯、高密度、各向同性的等静压石墨或模压石墨块,通过CNC精密加工出流场。其优点是性能稳定、导电导热性优异、耐腐蚀性好。缺点也显而易见:材料成本高,加工周期长,且加工过程会产生大量废料,导致综合成本居高不下。

模压复合石墨板:将天然石墨、人造石墨粉体与树脂粘结剂(如酚醛树脂、环氧树脂等)混合,通过模压或注塑成型工艺直接制备出带有流场的薄片状双极板。其最大优势在于极低的制造成本和极高的生产效率,是实现燃料电池大规模商业化的关键。

然而,从机械加工到模压成型的转变,并非简单的工艺替换,而是引入了全新的、更隐蔽的失效风险。这正是许多研发工程师困惑的根源:为什么模压板的“体电阻率”数据很好看,但电堆的欧姆内阻却居高不下?

规格书上的宏观参数,如同海面上的冰山,而决定电堆长期稳定性的,是水面下巨大的材料微观结构。

这是最常见的认知误区。双极板的电阻贡献,主要来自体电阻和界面接触电阻。模压复合板中,大量的树脂粘结剂虽然将石墨颗粒粘合在一起,但也可能在颗粒间、尤其是在板材表面形成一层极薄的、不导电或弱导电的“树脂膜”。这层膜对用四探针法测量的体电阻率影响或许不大,但当双极板与气体扩散层(GDL)接触时,它会极大地增加界面接触电阻(ICR),成为电堆欧姆损耗的主要来源。

诊断方案:

燃料电池的质子交换膜和铂催化剂对金属离子污染极为敏感。例如,Fe、Cr、Ni等离子即使在ppb(十亿分之一)级别,也可能通过电迁移富集在膜和催化剂表面,导致质子传导率下降、催化剂中毒,最终造成不可逆的性能衰减。机械加工的高纯石墨,其本体纯度有保障。但模压复合板中的树脂粘结剂、脱模剂,甚至石墨原料本身,都可能引入这些致命的杂质。

诊断方案:

规格书上的弯曲强度值,通常是标准样条的测试结果。但对于形状复杂、厚度极薄(<1mm)的模压双极板,其内部的缺陷分布极不均匀。石墨粉体与树脂的混合是否均匀?模压过程中是否产生了微裂纹或空隙?这些微观缺陷在宏观的弯曲强度测试中可能不被体现,但在电堆的长期振动和热循环应力下,却会成为裂纹的起点,导致气体泄漏或板件碎裂。

诊断方案:

新制备的双极板可能表现出良好的气密性。但在燃料电池的湿热环境下,树脂粘结剂会发生一定程度的溶胀、水解或老化,导致其与石墨填料的界面产生微小的缝隙。这些新生的通道会使板材的氢气渗透率随时间缓慢增加,不仅降低了电池效率,更带来了严重的安全隐患。

诊断方案:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的燃料电池双极板检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价