您是否也曾陷入这样的困境:一份来自供应商的、看似完美的“高纯石墨”规格书(CoA),各项金属杂质指标均在ppm级,无懈可击。然而,在您的半导体热场、锂电负极生产线或高精度分析实验中,产品性能却如同坐上过山车,批次间差异显著,甚至出现不明原因的失效。问题出在哪里?

问题往往隐藏在规格书的“空白地带”。对于今天的尖端应用而言,传统的“光谱纯”或“高纯”概念,已不足以定义一份真正可靠的石墨材料。我们需要审视的,远不止那几个常规的金属元素。

发射光谱分析(OES)是材料元素分析的经典方法。通过电弧或火花激发,使样品中的元素发出特征光谱,从而进行定性定量分析。为此目的而生的光谱纯石M墨电极,凭借其优良的导电导热性、极低的本征光谱干扰和良好的机械加工性,成为了分析化学的得力工具。

其核心要求是纯度。传统意义上,这意味着要严格控制Al, B, Ca, Cu, Fe, Mg, Si, Ti, V等常见元素的含量。根据纯度级别,分为普通品和特级品,后者对杂质的要求更为严苛,如表1所示。

| 元素级别 | Ag | Al | B | Ca | Cu | Fe | K | Mg | Mn | Na | Pb | Si | Sn | Ti | V | 灰分/% |

| 特级品 | 0 | 1 | 10×10-4 | |||||||||||||

| 普通品 | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 50×10-4 |

注:无记号为无杂质;0为估计有微量杂质;数字1、2表示杂质的相对强度。

这些指标在几十年来一直行之有效。但对于当今的半导体、新能源等领域,这种ppm(百万分之几)级别的检测精度,可能恰恰掩盖了真正的“魔鬼”。当您的工艺对ppb(十亿分之几)甚至ppt(万亿分之几)级别的特定“杀手元素”极为敏感时,一份常规的CoA报告无异于盲人摸象。

一个残酷的现实是:对您的工艺造成致命影响的,可能正是CoA报告上因低于检测限而未报告的那些元素。

当常规检测无法解释性能瓶颈时,我们需要将视野从单一的化学成分,扩展到材料的微观世界。这其中,至少有四个被规格书忽略的关键维度。

在半导体单晶硅生长或外延工艺中,石墨热场部件(如加热器、坩埚)中ppb级的碱金属(K, Na)或过渡金属(Fe, Ni, Cr)就可能成为“催化毒药”,在高温下迁移至硅片,直接导致器件电学性能的灾难性下降。同样,在锂电池负极材料中,痕量的铁、铜杂质会催化电解液的分解,导致电池自放电率增高、循环寿命急剧衰减。

一份合格的石墨制品,其物理性能指标(如电阻率≤20μΩ·m,抗弯强度≥25MPa,视密度≥1.65g/cm³)同样重要。但这些通常是宏观平均值。在实际使用中,材料内部的密度不均、孔隙率分布不均,会导致局部电流密度过大或热点形成,成为结构失效的起点。特别是在等静压石墨中,不同部位的石墨化度差异,会直接影响其导电、导热和抗热震的稳定性。

石墨的性能根植于其六方层状的晶体结构。XRD分析得到的层间距(d002)和微晶尺寸(Lc),以及拉曼光谱的ID/IG比值,共同定义了其石墨化度——即石墨晶体结构的完美程度。高石墨化度意味着更优异的导电、导热性和更好的化学稳定性。两批次材料即便化学纯度相近,若石墨化工艺控制不当导致结晶度差异,其在应用中的表现也可能天差地别。

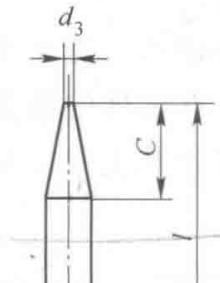

为了满足特定分析或应用需求,石墨常被加工成复杂的形状,如杯型电极、带颈电极、转盘电极等(见图1、图2)。然而,精密加工过程本身就是二次污染的潜在来源。机床的刀具磨损、冷却液的残留,都可能将规格书之外的杂质引入材料表面。对于分析工作者而言,自行加工高纯电极不仅困难,且极易引入干扰,导致分析结果的偏差。

图1 第一类型电极

图1 第一类型电极

图2 第二类型电极

图2 第二类型电极

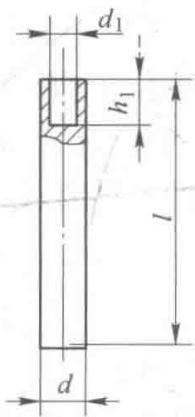

原子吸收光谱(AAS)中的石墨炉原子化器(GFAAS)是诠释上述问题的绝佳案例。如图3所示,这是一个高纯石墨管,通过大电流瞬时加热到2000-3000℃,将微量样品原子化。它将灵敏度提升了数个数量级,但对石墨管本身也提出了极致的要求。

图3 石墨炉原子化器

图3 石墨炉原子化器

为何有些石墨管能稳定使用1500次,而有些仅数百次就性能下降甚至破损?答案远不止“纯度”二字。

基体纯度与致密性: ppb级的残留金属(如V, Mo)会与碳形成难熔碳化物,改变原子化效率;而多孔的基体会吸附样品,产生“记忆效应”,并加速高温氧化。

热解涂层质量: 石墨管内壁通常有一层致密的热解石墨(Pyrolytic Graphite)涂层,其完整性、厚度均匀性直接决定了抗氧化能力和防渗透能力。

微观结构均匀性: 石墨管在快速、剧烈的温度循环中承受巨大的热应力。基体石墨的晶粒大小、取向和石墨化度的均匀性,决定了其抗热震性和使用寿命。

一份真正有价值的石墨炉管检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。

要真正驾驭高性能碳材料,必须放弃对单一CoA的迷信,建立一套化学成分、物理性能、微观结构三位一体的综合评价体系。这需要多技术联用,交叉验证,才能洞察全局。

极限纯度分析: 采用辉光放电质谱(GD-MS)等超痕量分析技术,将关键杂质元素的检测下限推至ppb甚至更低,精准锁定“杀手元素”。

微观结构表征: 结合扫描电镜(SEM)、X射线衍射(XRD)和拉曼光谱(Raman),系统评估材料的孔隙结构、晶粒形态、石墨化度和结构缺陷,建立微观结构与宏观性能的关联。

物理性能映射: 将电学、热学、力学性能测试与微观表征相结合,解释性能波动的根源,是源于杂质、孔隙还是晶格缺陷。

当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[高纯石墨ppb级杂质分析]服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价