‘’我们的高速电机火花异常,换了几种碳刷都没用”、“同一批次的风电发电机,部分碳刷的寿命只有预期的一半”、“我们的设备运行在高原低湿环境,碳刷磨损成了粉末状,导致频繁停机”……

他们手中不乏供应商提供的规格书,上面罗列着电阻率、肖氏硬度、抗折强度等参数。然而,这些宏观数据往往无法解释失效的根源。问题究竟出在哪里?答案,藏在碳刷与换向器(或集电环)之间那层薄如蝉翼、却又瞬息万变的界面膜中。

行业里习惯将一层稳定、均匀、呈深褐色的界面膜称为“巧克力膜”,并视其为电机稳定运行的理想状态。但这是一种危险的简化。“巧克力膜”不是一个需要刻意追求的目标,它仅仅是一个健康的“机-电-化”动态平衡系统所呈现出的结果。 当系统失衡,执着于恢复膜的颜色无异于缘木求鱼。真正的解决方案,在于理解并诊断这个平衡系统本身。

在微观尺度下,碳刷与换向器的接触界面是一个复杂的“摩擦-电化学反应器”。这里发生的一切,决定了电机的性能、可靠性与寿命。这层界面膜,通常被笼统地称为“氧化膜”,但其构成远比名字所暗示的要复杂。

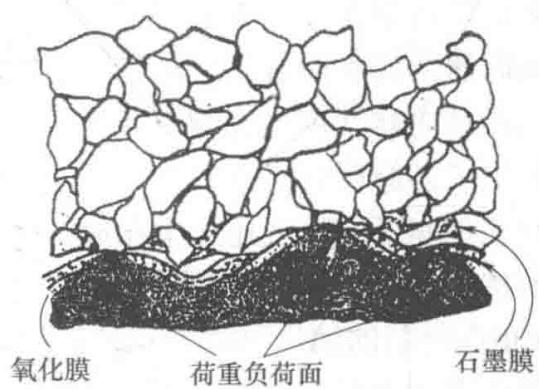

图1 界面膜的典型层状结构

如上图所示,一个健康的界面膜通常是分层的:

下层(氧化层):直接与换向器(通常是铜)基体结合的金属氧化物,如氧化亚铜(Cu2O)。这一层是高电阻层,其“可击穿”特性(Fritting)对于抑制换向火花至关重要。膜的厚度直接影响击穿电压,过厚则导致接触电阻过大、温升异常;过薄则无法有效抑制电弧。

上层(润滑层):一层由碳刷本体磨损下来的极细石墨颗粒、空气中的尘埃、水分以及各种微量氧化物(如SiO2, Al2O3等)构成的混合薄膜。这层膜的核心功能是润滑,其质量直接决定了摩擦系数和机械磨损率。

图2 氧化膜厚度与击穿电压的关系

这两层膜的形成与破坏处于一个永恒的动态平衡中:铜基体在电化学作用下氧化成膜,同时又在阴极电位下被部分还原;石墨颗粒从碳刷上剥落并沉积在膜上,同时又被机械摩擦和电弧烧蚀所清除。电流、压力、速度、温度、湿度乃至大气环境的任何一丝扰动,都在打破并重建这个平衡。

当碳刷出现异常磨损、接触压降不稳或引发剧烈火花时,问题根源往往是上述动态平衡被打破。然而,定位“元凶”却极具挑战性。

两款规格书参数相近的碳刷,实际表现可能天差地别。为什么?因为规格书无法体现微观结构的本质差异。

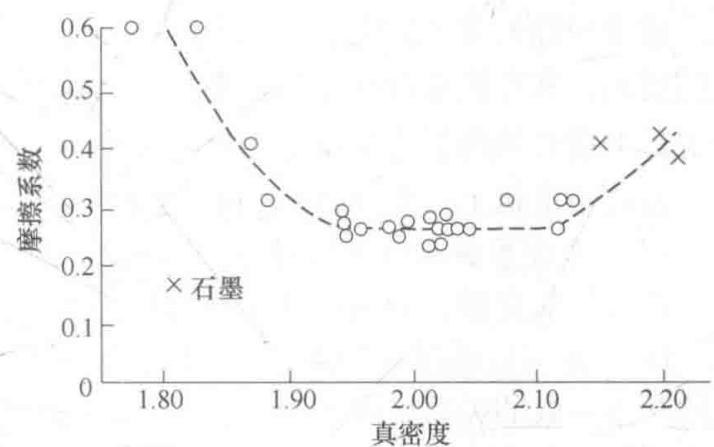

石墨化度的陷阱:石墨化度决定了材料的导电性和自润滑性。通常认为石墨化度越高,摩擦系数越低。但我们的研究发现,当石墨化趋于极致时,石墨晶体过于规整,反而不利于吸附水分子形成润滑层,导致在特定工况下摩擦系数不降反升。仅仅一个真密度或电阻率参数,无法揭示这种非线性关系。

图3 碳刷真密度(石墨化程度)与摩擦系数的非线性关系

ppb级杂质的致命影响:规格书中的“灰分”项是个笼统指标。真正的“魔鬼”是灰分的成分。例如,碳刷原料中若混入微量的碳化硅(SiC)硬质颗粒,即便总量不超过灰分标准,也会在界面上造成严重的磨料磨损,划伤换向器表面,破坏氧化膜。这种诊断需要SEM-EDS(扫描电镜能谱)分析磨屑成分才能锁定。

单一变量的曲线图(如压降-电流、磨损-压力)在教科书中很常见,但在真实世界中,失效往往是多因素耦合的结果。

图4 弹簧压力与电刷磨损的关系

上图显示,压力过低或过高都会增加磨损。但这个“最优压力”窗口,会随着电流密度、环境湿度和圆周速度的改变而动态漂移。例如,在低湿度环境下,维持润滑所需的水分子不足,此时可能需要适当增加压力来强化机械接触,反而能抑制因接触不良导致的电气磨损。这种反直觉的优化策略,必须基于对工况的深刻理解。

这是最容易被忽略,却往往是最高致命性的因素。

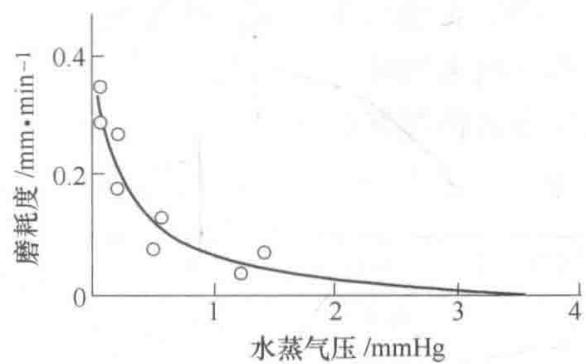

湿度“断崖”:石墨的润滑性高度依赖于其层状结构吸附的水分子。当空气绝对湿度低于某一临界值(如在高海拔地区、冬季干燥环境或特定工业气体中),石墨会失去润滑性,摩擦系数骤增,发生灾难性的“粉尘磨损”。

图5 水蒸气压力与磨损率的急剧变化关系

硅污染的噩梦:在一些使用H级绝缘的全封闭电机中,我们曾处理过一个棘手的案例:碳刷在几个月内就磨损殆尽。最终通过对磨屑进行精细的化学分析,发现元凶是绝缘漆中挥发出的微量有机硅蒸气。这些蒸气在电弧高温下分解,与碳刷和换向器反应生成了极硬的SiO₂和SiC磨粒,造成了剧烈的异常磨损。最危险的污染物,往往是那些你看不见、闻不着,也从未想过要去检测的物质。

面对复杂的碳刷磨损问题,依靠“换一种试试”的试错法成本高昂且效率低下。在精工博研,我们建立了一套从材料到界面的系统性诊断方案,旨在为客户提供根本性的解决方案。

材料基因的深度解码:我们不仅测试规格书上的宏观参数,更深入微观。利用**X射线衍射(XRD)分析石墨的d<sub>002</sub>层间距和晶粒尺寸,用拉曼光谱(Raman)评估其I<sub>D</sub>/I<sub>G</sub>比值所代表的晶格缺陷程度,用电感耦合等离子体质谱(ICP-MS)**对痕量乃至超痕量(ppb级)的有害金属及非金属元素进行精准定量。这些数据共同构成了材料的“微观指纹”。

界面失效的现场复现与解剖:通过**扫描电镜(SEM)观察磨损表面的微观形貌,是粘着磨损、疲劳磨损还是磨料磨损?通过能谱分析(EDS)和X射线光电子能谱(XPS)**原位分析界面膜的元素分布和化学价态,是保护性的Cu2O还是有害的CuO?是硫化污染还是氯化物侵蚀?

工况与环境的模拟验证:在多功能摩擦磨损试验机上,精确模拟客户的真实工况——包括特定的温度、湿度、压力、速度、电流,甚至注入特定浓度的污染气体(如H₂S, SO₂, 硅蒸气等),复现失效过程,验证失效机理,并评估改进方案的有效性。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[碳刷磨损分析]服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价