“我们更换了一家电刷供应商,规格书上的电阻率、硬度、密度几乎一模一样,成本还降低了15%。但装机测试后,电机的启动力矩不足、异常啸叫、甚至在寿命测试早期就出现了严重的换向器磨损。问题到底出在哪里?”

这个问题切中了电机电刷这一“小”部件背后“大”学问的核心。常规的产品数据表(Datasheet)仅仅是冰山一角,水面之下,是决定电刷性能与寿命的、由微观结构主导的复杂世界。今天,我们就来解构这个“黑匣子”,探讨那些数据表永远不会告诉你的深层机理。

电刷,作为电机中唯一的滑动摩擦电接触部件,其工作环境极其严苛。它必须在高速旋转、高低温交变、强电磁场、机械振动和复杂化学气氛中,同时完成导电、换向和润滑三大使命。任何一个环节的短板,都将导致整个电机系统的性能下降或失效。

而常规的规格书,通常只提供几个静态、孤立的参数:

电阻率 (μΩ·m): 决定了电刷本体的焦耳热损耗。

肖氏硬度 (Shore Hardness): 粗略反映其抗磨损能力。

体积密度 (g/cm³): 间接关联材料的致密性和耐磨性。

为什么说这些参数具有欺骗性?因为它们完全无法描述电刷在真实工况下的动态行为。

汽车启动机工作在12V或24V的低电压下,但启动瞬间电流可达数百安培。这就要求电刷必须具备极低的接触压降,以保证足够的启动力矩。因此,高含铜量的金属石墨电刷(如含铜量>75%)成为主流选择。

痛点复现: 两批次高铜石墨电刷,铜含量均为80%,电阻率相近。A批次启动有力,寿命达标;B批次则表现为启动迟缓,且在数千次启动后就严重磨损换向器。

深层探究: 问题不在于铜的“量”,而在于铜的“质”——即其在石墨基体中的分布形态和颗粒尺寸。

理想状态 (A批次): 通过先进的粉末冶金工艺,亚微米级的铜粉均匀、连续地分布在石墨颗粒间,形成一张三维导电网络。这保证了电流的均匀通过,接触压降极低且稳定。

劣质状态 (B批次): 粗大的铜颗粒团聚,或与石墨混合不均。在显微镜下,我们能看到大片的铜富集区和贫铜区。这会导致电流密度在微观层面极度不均,贫铜区电阻高,形成局部高温点,加速石墨的氧化;而粗大的铜颗粒本身就是硬质磨料,直接切削换向器表面,造成“犁沟”式磨损。

图1 汽车电机用炭刷

仅仅一份规格书,无法告诉你这些决定性的微观结构差异。只有通过金相切片分析、扫描电镜(SEM)结合能谱分析(EDS),才能揭示这致命的细节。

现代高端吸尘器电机,转速已突破40,000 r/min,对电刷的动态响应能力提出了前所未有的挑战。在如此高的线速度下,任何微小的机械跳动都会导致电刷与换向器瞬间分离,产生破坏性的电火花。

痛点复现: 某款高速电机,采用传统的电化石墨刷,在中高转速下火花等级严重超标,噪音刺耳,寿命不足设计值的1/3。

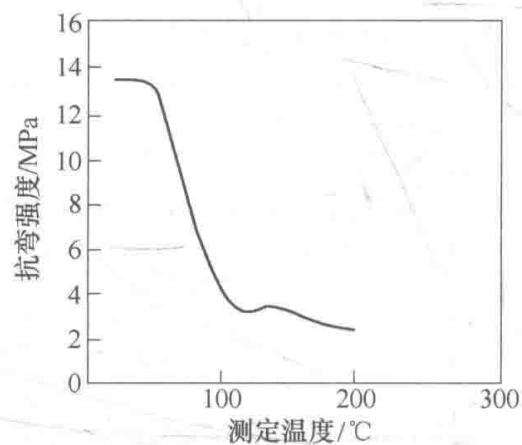

深层探究: 在超高转速下,材料的“刚性”不再是优点,反而是致命弱点。传统石墨刷弹性模量较高,难以紧密“追随”高速旋转中换向器表面的微米级起伏。此时,一种特殊的材料体系——树脂结合质炭刷应运而生。

这类电刷的粘结剂采用热固性树脂,并且不经过高温石墨化处理。它的精妙之处在于:

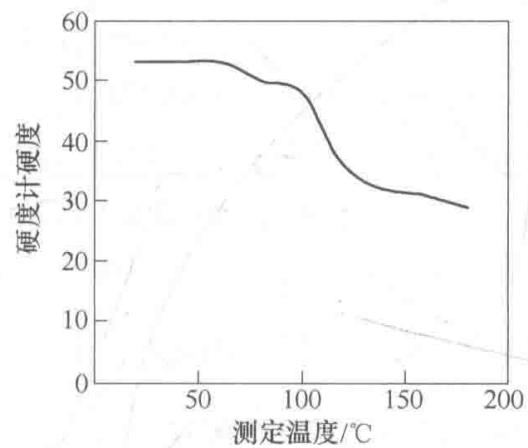

动态自适应硬度: 随着摩擦生热,树脂粘结剂会轻微软化,弹性模量降低。这意味着电刷变得“更柔顺”,能更好地吸收振动,始终紧贴换向器,极大改善了换向性能。

牺牲性润滑: 温升导致树脂析出的微量有机物,可以在接触面形成一层润滑膜,降低摩擦系数。

图2 树脂结合质材料的硬度随温度变化

图3 树脂结合质材料的抗弯强度随温度变化

这种随温度变化的动态力学特性,是普通硬度计无法测量的。需要借助动态热机械分析(DMA)等专业手段,才能精确评估其在工作温度下的真实性能。

当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的电机电刷异常磨损分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

除了材料本身,电刷与换向器组成的摩擦副系统,其失效模式更加隐蔽和复杂。

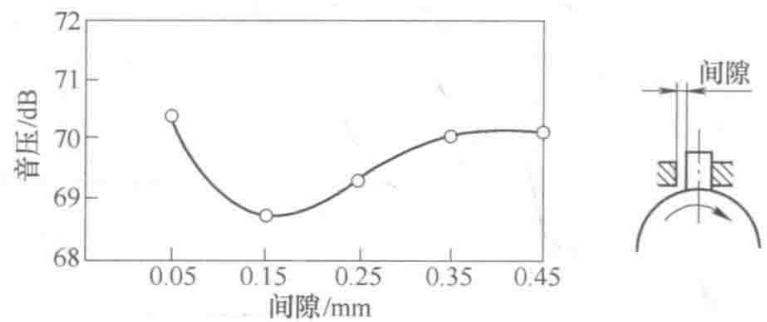

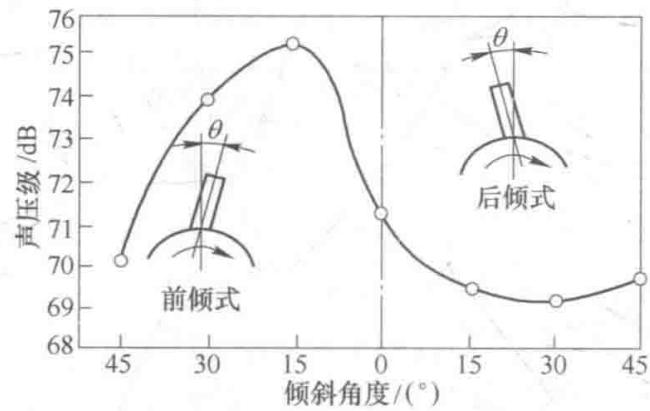

电机噪音,特别是刺耳的高频啸叫,是终端用户体验的直接痛点。工程师通常会关注换向器的径向跳动、刷握的配合间隙等机械因素。然而,当这些机械精度都达标时,噪音的根源往往指向了电刷。

图4 电刷与刷盒间隙对噪声的影响

图5 电刷倾斜角度对噪声的影响

微观层面的“粘滑效应”: 电刷与换向器之间并非光滑接触,而是无数个微观凸点的碰撞与分离。如果电刷材料无法在换向器表面形成一层稳定、低剪切强度的“接触膜”(通常是石墨、氧化亚铜和水汽的复合物),就会发生“粘滞-滑动”的循环,激发高频振动,产生噪音。

材料的阻尼特性: 材料内部的孔隙结构、粘结剂类型,都决定了其对振动的吸收能力。多孔结构的电刷,或含有柔性粘结剂的电刷,能更有效地抑制振动,从源头降低噪音。

电刷磨损是其寿命的终极决定因素。但“磨损”二字,包含了截然不同的物理化学过程。

机械磨损: 如前述的硬质点磨损,或因粉尘环境(如电动工具)造成的磨料磨损。

电弧烧蚀: 换向不良产生的电火花,其局部温度可达数千度,瞬间将碳材料气化,造成远比机械磨损更快的消耗。

化学腐蚀: 在特定环境下,如浸泡在汽油中的燃油泵电机电刷,材料必须能抵抗燃油的溶胀和腐蚀。此时,添加碳纤维等增强相,可以显著提升其在化学侵蚀环境下的耐磨性。

电动工具和家电产品必须符合严格的电磁兼容(EMC)标准。电刷在换向时产生的电火花是强大的宽频电磁干扰源。整流性能差的电刷会产生剧烈的电源及辐射骚扰,影响同一电网内其他电子设备的正常工作。通过优化电刷材质(如采用高电阻率材料抑制换向电流突变)或采用浸渍特殊介质的方法,可以有效降低电磁干扰水平。

综上所述,一个看似简单的电刷失效问题,其背后可能牵涉到材料学、摩擦学、电机学和化学等多学科知识。解决这类问题,绝不能停留在对比规格书的表面,而必须进行系统性的失效分析。

一张典型的汽车电机电刷性能要求与材料选型策略可总结如下:

表1 电机种类与电刷材质选型策略

| 电机种类 | 核心工况 | 关键性能要求 | 推荐电刷材质 | 关键检测点 |

|---|---|---|---|---|

| 启动电动机 | 低压(6-24V)、大瞬时电流 | 低接触压降、高启动力矩、抗冲击 | 金属石墨质 (高铜含量) | 铜粉粒度与分布均匀性(SEM/EDS) |

| 发电机 | 宽转速范围、持续工作 | 高耐磨性、良好换向性 | 电化石墨质、金属石墨质 | 动态摩擦系数、接触膜分析(XPS) |

| 燃油泵电机 | 浸泡于燃油、持续工作 | 耐化学腐蚀、高耐磨 | 碳纤维增强石墨 | 浸油后尺寸稳定性、磨屑成分分析 |

| 空调风扇/刮水电动机 | 低噪音、长寿命 | 低摩擦系数、低噪音、耐磨 | 金属石墨质(中低铜含量) | 振动频谱分析、孔隙结构(压汞法) |

| 微型电机(精密设备) | 微电压、低功耗 | 极低接触电阻、高效率 | 贵金属石墨质(银、金) | 接触电阻稳定性、微量元素分析 |

| 高速电机(吸尘器) | 超高转速(>40krpm) | 高速追随性、低火花 | 树脂结合质 | 动态热机械性能(DMA)、热重分析(TGA) |

| 电动工具电机 | 高振动、高功率、频繁启停 | 高强度、抗崩角、低EMI | 炭质、炭石墨质 | 抗弯/抗压强度、EMI骚扰测试 |

当您的产品遭遇性能瓶颈,当供应链的更替带来质量风险,仅仅依赖供应商提供的常规数据是远远不够的。您需要一个能够深入材料微观世界、理解其与宏观性能关联的合作伙伴。

通过系统的微观结构表征(SEM, EDS)、物相分析(XRD)、化学态分析(XPS, Raman)、热性能分析(TGA, DMA)和模拟工况下的摩擦磨损测试,我们能够为您精准定位失效根源,无论是配方问题、工艺缺陷还是与系统的失配。这不仅是解决眼前的问题,更是为您建立一套科学的、基于深度理解的来料检验与质量控制体系。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价