两份规格书几乎完全一致的石墨部件,却发现应用在一个批次的产品上性能优异,在另一个批次上却出现灾难性的失效。他们的问题通常归结为一个:“为什么我的石墨部件规格书看起来完美无瑕,实际表现却像是在‘欺骗’我?”

这个问题的根源,在于我们对石墨材料的认知,是否还停留在几十年前的水平。

让我们回顾一下历史。在电真空仪器,如水银整流器和高真空发射管的时代,石墨阳极和栅极是核心部件。当时的材料标准,正如一些历史资料所记载,关注的是宏观性能。

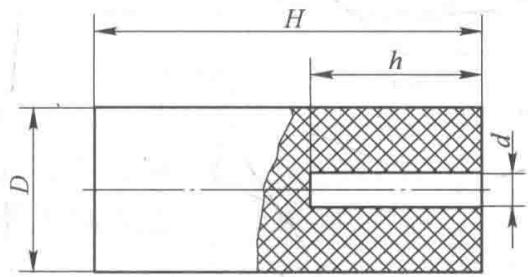

图1 圆柱形石墨阳极

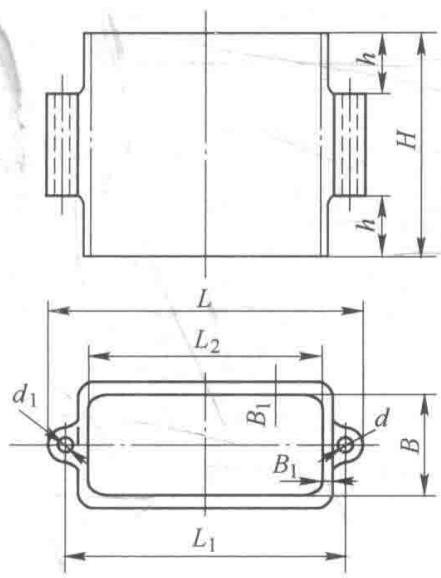

图2 早期电真空仪器中的异形石墨阳极

这些部件通常由石油焦为原料的石墨化毛坯加工而成,其技术要求在当时看来已相当严苛。

表1 早期水银整流器阳极用石墨毛坯的技术特性(参考历史标准)

| 指 标 | 早期标准 (如 LMTY 3354-53) | 改进标准 (如 LMTY 01-16-67) |

|---|---|---|

| 灰分/% | ≤0.35 | ≤0.01 |

| 硫分/% | ≤0.05 | ≤0.02 |

| 抗压极限强度/MPa | ≥22 | ≥50 |

| 电阻/μΩ·m | — | 15-16 |

| 孔率/% | ≤30 | ≤25 |

从这张表中,我们能看到技术的进步:灰分含量从0.35%(3500 ppm)降低到0.01%(100 ppm),强度和导电性也显著提升。在那个时代,这样的规格书足以保证器件的稳定运行。用户从炭素厂采购标准尺寸的石墨毛坯,自行加工成所需的阳极或栅极形状。

表2 早期石墨毛坯及阳极规格示例

| 毛坯直径/mm | 长度/mm | 成品阳极规格 (D×H)/mm |

|---|---|---|

| 90 - 305 | 155 - 248 | φ10×25, φ25×70 等 |

这一切看起来清晰、可靠。然而,如果今天您还在用同样的思维模式去采购和评估用于半导体、新能源或特种冶金的石墨部件,一场“灾难”几乎不可避免。

现在,场景切换到21世纪的芯片制造产线、锂电池负极材料生产车间,或是单晶硅生长炉。这里的石墨部件,面临的是完全不同的、极端苛刻的工况。此时,传统规格书上的宏观参数,其“谎言”便开始显现。

传统认知: 灰分含量 ≤0.01% (100 ppm) 已经是非常高的纯度。现实挑战: 在半导体离子注入或刻蚀工艺中,石墨部件(如热场、舟皿)中哪怕是10 ppb(十亿分之十)的铁(Fe)、铜(Cu)、钠(Na)等金属杂质,都可能通过等离子体溅射污染价值数万美元的晶圆,导致器件电学性能劣化,良率直线下降。

“灰分”是一个极其笼统的概念,它只告诉你所有不可燃无机物的总和,却完全无法告诉你其中究竟是无害的氧化硅,还是致命的碱金属。只看灰分指标,无异于盲人摸象。

传统认知: 孔率 ≤25%,代表材料致密,强度好。现实挑战: 两个孔率同为25%的石墨块,一个可能由大量微小的、均匀分布的闭气孔构成,另一个则可能含有少量但尺寸巨大的、相互连通的开气孔。

对于高真空应用: 后者在抽真空时会成为一个无尽的“放气源”,导致真空度迟迟无法达标,这个现象称为“outgassing”。

对于热场应用: 微观结构的不均匀,直接导致热导率和热膨胀系数(CTE)在部件不同位置的差异。在快速升降温的循环中,这种内部应力会使部件变形、开裂,或产生微小颗粒脱落,造成工艺腔室污染。一块从大型石墨坯料中心和边缘切下的部件,其性能可能天差地别,而这一点在规格书上毫无体现。

传统认知: 抗压/抗折强度 ≥ XX MPa,代表材料“结实”。现实挑战: 在实际工况中,石墨部件很少因单纯的静载荷而失效。失效往往是多物理场耦合作用的结果:

热冲击: 材料能否承受剧烈的温度梯度变化而不开裂?这与导热率、热膨胀系数和微观裂纹状态息息相关。

等离子体耐受性: 材料表面能否抵抗高能离子的持续轰击而不产生过多颗粒?这取决于晶粒大小、结合相以及表面加工质量。

化学兼容性: 在腐蚀性气氛中,材料中的杂质是否会成为催化反应的活性位点,加速自身被侵蚀?

这些决定部件真实寿命和工艺稳定性的关键性能,是单一的强度值永远无法告诉你的。

那么,如何避免被一份看似完美的规格书“欺骗”?答案是,必须超越宏观参数,采用现代化的微观表征手段,对材料进行一次彻底的“健康体检”。

这正是我们作为首席科学家的价值所在——我们不仅提供数据,更提供基于应用场景的深度洞察。

超痕量元素分析 (GDMS/ICP-MS): 我们不再谈论“灰分”,而是直接锁定那些对您工艺最敏感的“杀手元素”,将它们的含量检测精度推向ppb甚至ppt级别。这能帮您精准评估供应商的提纯工艺水平,从源头规避污染风险。

微观结构综合表征 (SEM/MIP/BET): 我们利用扫描电镜(SEM)直观呈现孔隙的形貌、尺寸和分布;利用压汞法(MIP)和气体吸附法(BET)定量分析孔径分布和比表面积。将这些信息结合,就能准确预测材料的放气行为、抗热震性能和机械加工稳定性。

晶体结构与各向异性评估 (XRD/Raman): X射线衍射(XRD)和拉曼光谱(Raman)不仅能评估石墨化度,更能揭示材料的晶粒取向性。这对于预测部件在不同方向上的热导率和机械性能至关重要,是优化热场设计、避免局部过热的关键依据。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的高纯石墨性能检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价