您是否遇到过这样的困境:两批次的石墨负极或导电炭黑,规格书上的粒径(D₅₀)、比表面积(BET)几乎完全一致,但制成电池后,一批的首效和循环寿命就是差了那么一点?或者在半导体热场应用中,明明是同一牌号的等静压石墨,为何某一批次在高温下的性能稳定性会突然下降?

问题的根源往往隐藏在单一、宏观的“电阻率”参数之下。将材料的电性能简单等同于一个数值,就像试图通过体重来判断一个人的健康状况一样,极具误导性。碳材料的导电行为是一个复杂的系统工程,其最终表现由颗粒自身的“本征导电性”和颗粒之间构成的“接触导电网络”共同决定。任何一方的短板,都可能成为性能的瓶颈。

传统的四探针法测出的电阻率,是一个综合性的宏观指标。对于由无数颗粒、薄膜或纤维构成的碳材料制品而言,这个宏观值实际上是两个层面电阻的串并联叠加:

本征电阻 (ρintrinsic): 即电流在单个碳颗粒或晶粒内部穿行时遇到的阻力。它由材料的晶体结构、缺陷、杂质等内在因素决定。

接触电阻 (ρcontact): 即电流从一个颗粒跨越到另一个颗粒时遇到的阻力。它由颗粒的形貌、尺寸分布、堆积方式以及颗粒间的接触状态(点接触、线接触、面接触)主导。

在许多应用场景中,尤其是在粉末体系(如电池电极)和复合材料中,接触电阻往往占据主导地位,成为决定最终电性能的“胜负手”。而这,恰恰是常规检测报告中最容易被忽略的“黑箱”。

图1 商业化的热解炭薄膜电阻器,其性能一致性高度依赖于微观结构的稳定控制

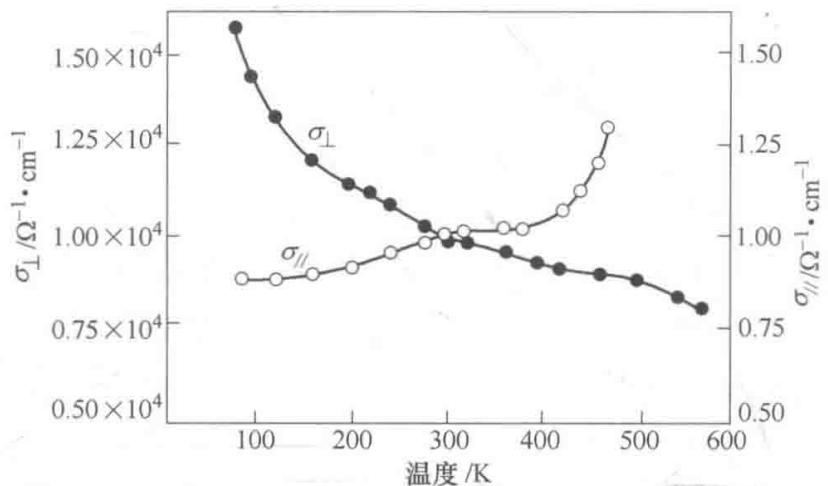

要理解本征电导率,我们必须从碳的原子排布开始。理想的石墨晶体,其六方网状平面内,π电子可以自由移动,表现出优异的类金属导电性。但垂直于层面,电子跃迁困难,导电性急剧下降数千倍。这种固有的各向异性是所有分析的起点。

图2 理想石墨晶体电导率的各向异性:平行层面(σ∥)与垂直层面(σ⊥)存在巨大差异

在实际的工业碳材料中,完美的晶体是不存在的。其本征电阻主要受以下微观结构参数的调控:

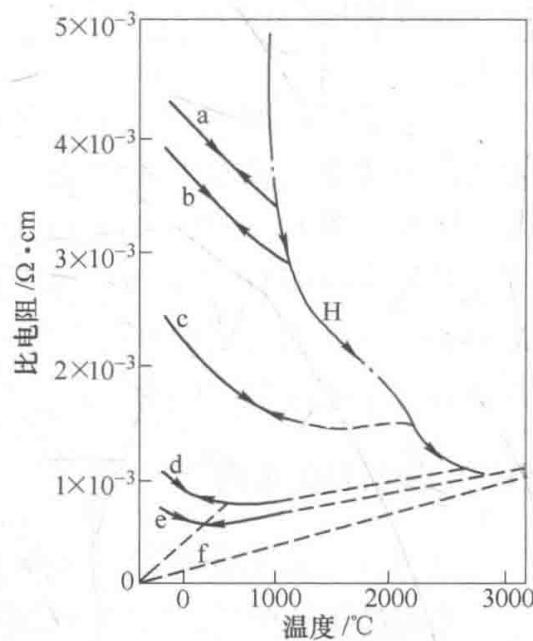

石墨化度与晶格完整性: 这是最核心的因素。通过高温热处理(1000°C 到 3000°C),无定形碳会逐渐向有序的石墨结构转变。这个过程可以通过X射线衍射(XRD)精确追踪,d002层间距的减小和衍射峰的锐化,直观地反映了晶格有序度的提升。

微晶尺寸与取向: 尤其在热解碳(Pyrolytic Carbon)薄膜或碳纤维中,微晶的尺寸和取向至关重要。微晶尺寸越小,晶界越多,电子散射越频繁,本征电阻越高。而微晶的择优取向,则会带来宏观尺度上显著的电导率各向异性。

晶格缺陷与杂质: 拉曼光谱(Raman)是探测晶格缺陷的利器。D峰与G峰的强度比(ID/IG)就像一面镜子,能清晰地照出石墨烯片层中的空位、边缘等缺陷密度。这些缺陷是电子的“绊脚石”,会显著提高本征电阻。同样,ppb级别的金属杂质,也可能成为意想不到的散射中心。

图3 不同热处理温度下碳材料的电阻-温度特性,揭示了从半导体向类金属行为的转变,其背后是微观结构的演化

所以,当您拿到一份材料时,仅有一个电阻率数据是远远不够的。我们需要回答:它的高电阻率,是因为石墨化度不足(晶格无序),还是因为微晶过小(晶界太多)?这两种情况的工艺优化方向截然不同。

现在,我们进入更复杂、也往往是更关键的领域——接触电阻。对于由碳粉(如炭黑、石墨粉)和粘结剂、填料等构成的复合体系,导电网络的好坏直接决定了器件的生死。

接触电阻的物理模型可以简化为两部分:一是电流线在狭窄接触点收缩导致的集中电阻,二是颗粒表面氧化层、吸附层等高阻薄膜带来的阻挡层电阻。

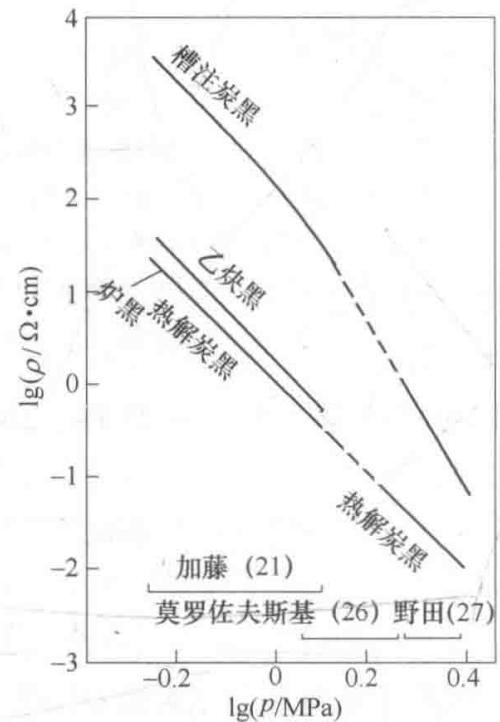

在实践中,我们发现粉末体系的电阻率与施加的压力呈现出强烈的相关性,这种关系本身就是一种强大的诊断工具。例如,ρ = A * P⁻ⁿ + B 这个经验公式,我们不应仅仅将它看作一个拟合曲线,指数 n 本身就是一个关键的诊断指标。

一个 n 值较大的粉末体系,意味着其导电网络在压力下更容易被构建或优化,这间接反映了颗粒的形貌(如片状优于球状)、硬度(软颗粒易于变形增大接触面积)和表面状态。

对于导电炭黑,其独特的“织构化”(链状或葡萄串状结构)能够在很低的填充量下就形成有效的导电通路,这在微观上就是优化了接触点的数量和质量。

图4 不同炭黑粉末的比电阻与压力关系,曲线的斜率(即指数n)隐藏着关于颗粒形态和堆积行为的重要信息

因此,面对两批次性能不一的导电剂,仅仅测量其干粉电阻率意义不大。更有效的做法是,在受控的压力条件下,测试其电阻率-压力曲线。这条曲线能告诉你,哪一批次的粉末更容易在极片压实过程中形成稳定、高效的导电网络。

回到我们开头的案例。为什么两批规格书一样的石墨负极,性能却有差异?

通过系统性的微观结构表征,我们或许能发现这样的真相:A批次石墨虽然XRD显示的石墨化度略高(本征电阻低),但SEM下观察到其颗粒多为圆润的土豆状,在极片压实后颗粒间多为点接触,难以形成高效的导电网络(接触电阻高)。而B批次石墨化度稍低,但颗粒呈片状,在压实过程中能形成大面积的“面-面”接触,极大地降低了接触电阻。最终,B批次的综合电化学性能反而更优。

这个案例完美诠释了单一参数的局限性。只看XRD或拉曼,你会选择A;只看常规的粉末电阻率,你可能也看不出决定性差异。只有将颗粒形貌(SEM/TEM)、晶体结构(XRD)、缺陷状态(Raman)、粉体学行为(如电阻率-压力曲线、振实密度)等信息结合起来,才能构建一幅完整的图像,对材料的最终性能做出准确的诊断和预测。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳材料电性能表征服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价