“我们明明用了同一家供应商、同一批号的炭黑,严格按照工艺文件操作,为什么做出来的两批复合材料,电阻率能差出半个数量级?”

这个问题,精准地击中了碳基导电复合材料的“命门”——性能的不可预测性。无论您是在开发用于半导体热场的高温发热体,还是在调试锂电池负极浆料的导电网络,亦或是在设计要求苛刻的精密电阻器,电阻率的失控都意味着产品良率的灾难和研发进度的停滞。

传统的教科书会告诉您,电阻率取决于导电填料的种类、含量、基体的性质等等。这没错,但它就像说菜的味道取决于食材和调料一样,是一句“正确的废话”。它没有告诉您,同样的食材,大师和学徒做出的味道为何天差地地别。

今天,我们不罗列参数,而是从一个材料科学家的视角,带您深入微观世界,解构决定碳复合材料电性能的四大核心变量,将“工艺玄学”还原为“材料科学”。

拿到一份碳材料(无论是石墨粉还是导电炭黑)的规格书,您通常会看到粒径(D50)、比表面积(BET)、灰分等参数。然而,对于构建导电网络而言,这些宏观参数仅仅是冰山一角。

不同的制备工艺赋予了碳材料迥异的“骨架”。

乙炔黑:它并非简单的球形颗粒,而是通过熔融焊接形成的、类似葡萄串的链状支化结构。这种“预构建”的网络使其在很低的添加量下就能形成导电通路(即低逾渗阈值),是构建高效导电网络的首选。

炉法炭黑:其聚集体结构强度低于乙炔黑,分散后可能断裂成更小的单元,导电性居中。

热解炭黑:颗粒尺寸大,呈独立的球形,结构化程度低。它们更像是导电网络中的“孤岛”,需要更高的填充量才能实现有效导电,其电阻率对压实密度(即颗粒间距)极为敏感。

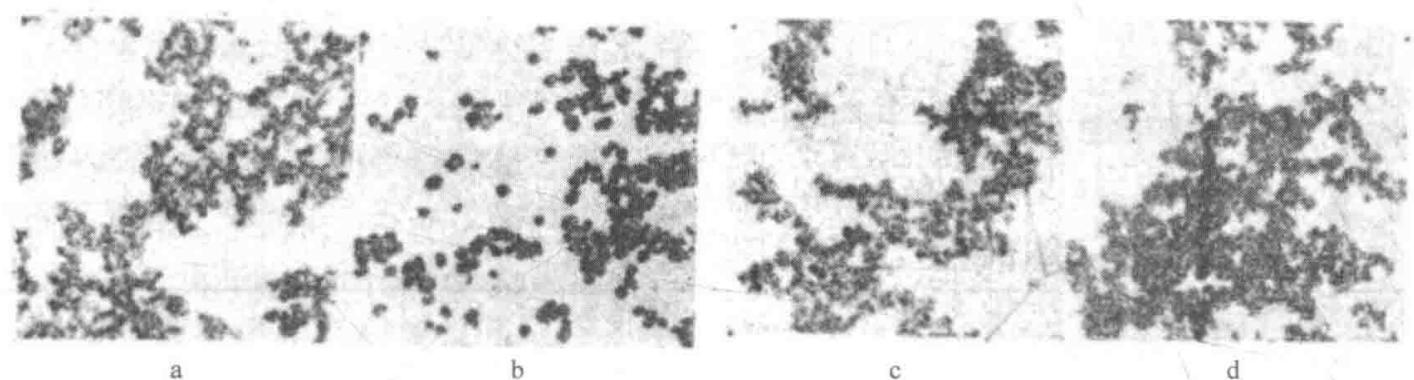

仅仅依靠激光粒度仪测得的D50,无法分辨这些决定性的微观结构差异。只有通过扫描电子显微镜(SEM),才能直观地洞察这些颗粒的真实形态与聚集状态,这是判断其导电潜力的第一步。

图1:不同炭黑的电子显微照片,其微观形貌与聚集状态的差异是电性能差异的根本原因。

图1:不同炭黑的电子显微照片,其微观形貌与聚集状态的差异是电性能差异的根本原因。

碳材料的导电性本质上源于其sp²杂化碳原子构成的共轭π电子体系。

石墨化度:从无定形碳到高度结晶的石墨,导电性可相差数个数量级。通过**X射线衍射(XRD)分析d002层间距和拉曼光谱(Raman)**分析ID/IG比值,可以定量评估其石墨化程度。但陷阱在于,宏观的平均石墨化度可能会掩盖局部的非均匀性。

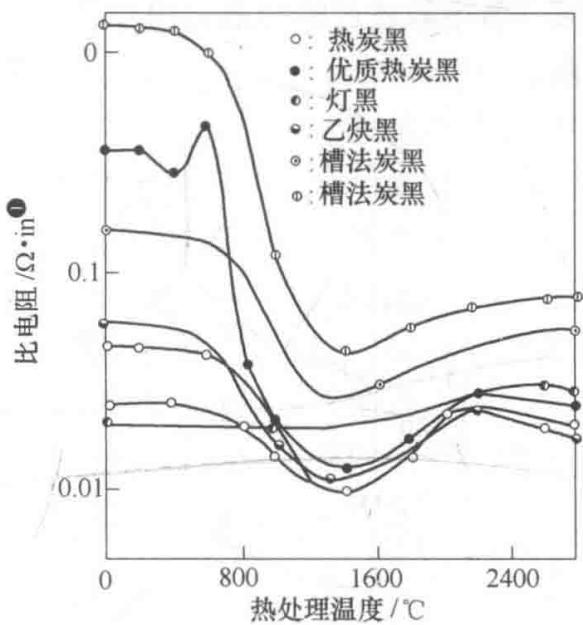

表面官能团:低温制备的炭黑(如槽法炭黑)表面富含羧基、羟基等含氧官能团。这些官-能团如同附着在导线上的“绝缘胶带”,极大地增加了颗粒间的接触电阻。高温热处理(如1300℃)可以有效脱除这些官能团,显著降低粉末电阻。

图2:不同炭黑经热处理后电阻率的变化,揭示了表面化学状态对导电性的关键影响。

图2:不同炭黑经热处理后电阻率的变化,揭示了表面化学状态对导电性的关键影响。

核心洞见:对导电填料的认知,必须穿透规格书的表象。**SEM、XRD、Raman乃至XPS(X射线光电子能谱)**的多技术联用,才能构建起对碳材料“形貌-结构-表面”三位一体的深刻理解,这是预测和控制其在复合材料中行为的基础。

无论是树脂还是陶瓷,基体不仅是承载导电填料的“舞台”,其自身特性更是“导演”,深刻影响着最终的电性能。

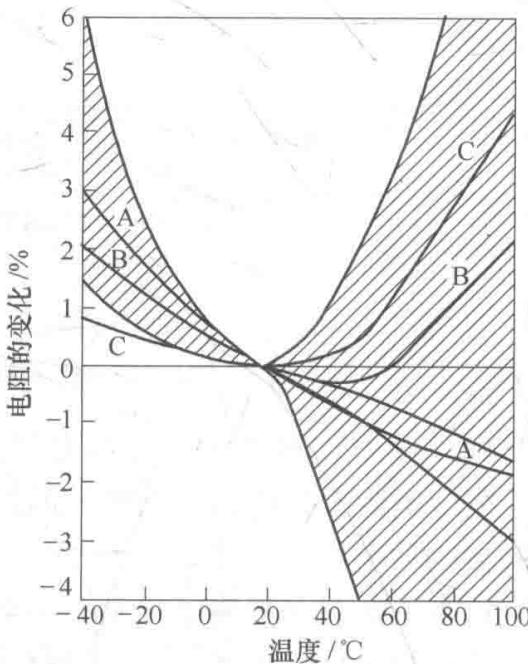

酚醛树脂等聚合物基体的线膨胀系数(CTE)通常远大于碳材料(例如,酚醛树脂约20×10⁻⁶/°C,而石墨仅为~4×10⁻⁶/°C)。当复合材料升温时,基体的膨胀会“拉开”碳颗粒之间的距离,导致接触电阻增大,从而产生正温度系数(PTC)效应。这种效应会与碳材料本身固有的负温度系数(NTC)效应相抗衡。最终的电阻-温度曲线(图3)呈现出先下降后上升的复杂形态,其拐点和斜率完全取决于碳-树脂两相的热膨胀失配程度。

图3:树脂基复合电阻的电阻-温度特性,其非线性行为是填料与基体特性叠加的结果。

图3:树脂基复合电阻的电阻-温度特性,其非线性行为是填料与基体特性叠加的结果。

在陶瓷基复合材料中,情况更为复杂。烧结过程(通常>900°C)不仅是对坯体的致密化,更是一场剧烈的物理化学演变。

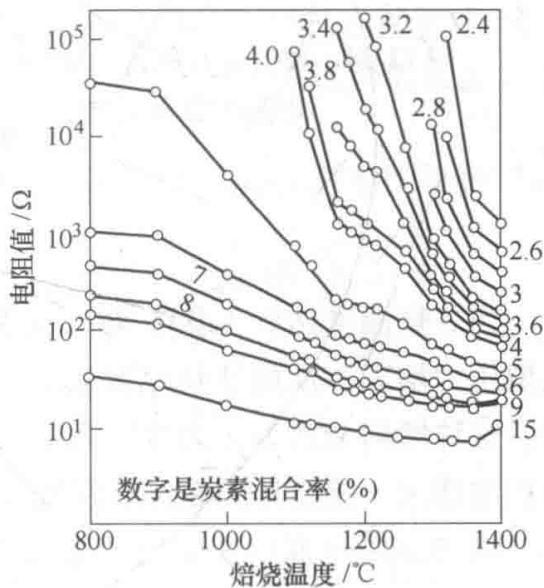

相变与收缩:以常见的高岭土基体为例,其在~500°C脱去结晶水,在~1000°C结构崩塌并开始向莫来石转变。这些阶段伴随着剧烈的体积收缩,极大地压缩了内部的碳颗粒网络,导致电阻率急剧下降。

异常现象:在某些情况下(如高压成型、高温烧结),压力增大反而可能导致电阻率上升。这是因为高温下形成的玻璃相限制了碳颗粒的移动,高成型压力“锁定”了不利于导电的颗粒分布。

图4:陶瓷基复合材料的电阻率与烧结温度的关系,其阶梯状变化与基体陶瓷的相变过程紧密耦合。

图4:陶瓷基复合材料的电阻率与烧结温度的关系,其阶梯状变化与基体陶瓷的相变过程紧密耦合。

核心洞见:基体不是配角。必须通过**热分析(TGA/DSC)和热膨胀分析(DIL)**等手段,精确掌握基体在加工和服役温度下的行为,才能理解并调控复合材料的宏观电性能。

如果说碳颗粒是高速公路,那么颗粒与颗粒、颗粒与基体之间的界面,就是决定公路是否通畅的“收费站”和“断头路”。

在简单的物理共混体系中,碳颗粒在电场或热应力作用下容易发生微观移动,导致电阻值漂移和噪声增大。解决之道在于强化界面结合。

表面改性:对炭黑进行表面氧化处理,引入的含氧官能团能与酚醛树脂发生化学反应,形成更强的界面键合,有效“锚定”碳颗粒,抑制其移动,从而大幅提升电阻稳定性。

接枝聚合:在炭黑表面“种”上一层聚合物(如聚苯乙烯),如同给碳核穿上了一件与基体“亲和”的外套,能实现分子级别的紧密结合,显著改善电阻的温度特性和稳定性。

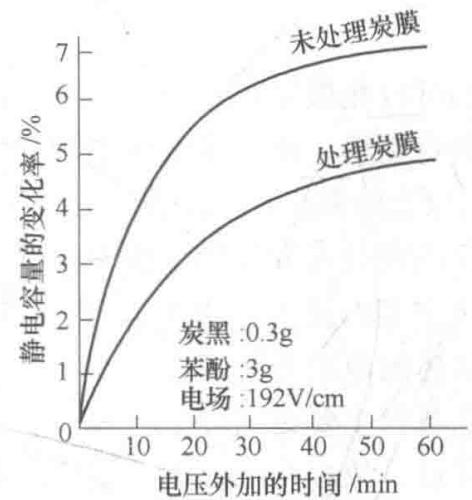

图5:表面氧化处理对复合薄膜电阻稳定性的影响,改性后静电容量变化减小,表明颗粒移动被抑制。

图5:表面氧化处理对复合薄膜电阻稳定性的影响,改性后静电容量变化减小,表明颗粒移动被抑制。

在薄膜电阻器(如热解碳膜)的制备中,基体表面的ppb级(十亿分之一)金属杂质(如铁)都可能成为沉积过程的异常催化中心,导致生成结构疏松、附着力差的“烟灰状”碳,造成局部电性能劣化甚至器件失效。

核心洞见:界面是决定复合材料成败的关键。性能的稳定性问题,十有八九源于界面。通过**XPS、FTIR(傅里叶变换红外光谱)等表面分析技术,可以清晰洞察界面化学状态的变化;而通过高分辨透射电镜(HRTEM)**则能直观评价界面结合的微观质量。

工艺参数是连接原料与最终产品的桥梁,每一个参数的微小波动都可能在微观世界引发蝴蝶效应。

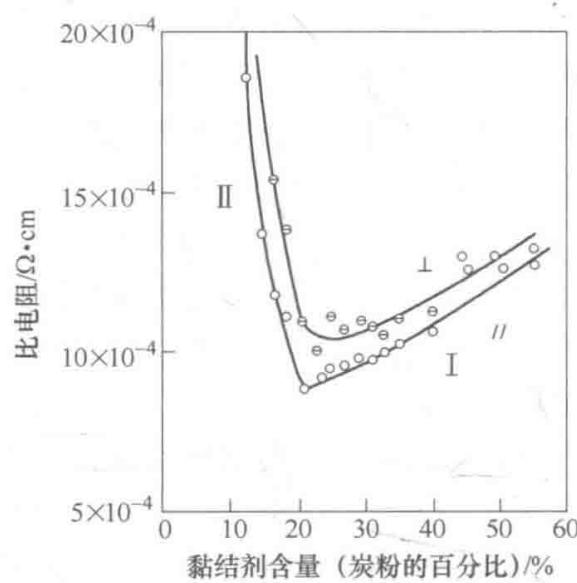

如图6所示,黏结剂并非越多越好,也不是越少越好。

黏结剂过少:无法完全填充颗粒间隙,导致大量孔隙存在,接触电阻剧增。

黏结剂过多:碳颗粒被绝缘的黏结剂(或其碳化产物)过度包裹和分隔,导电通路被切断,总电阻同样上升。

只有一个“最佳窗口”,能确保在形成有效导电网络的同时,保持体系的力学完整性。这个窗口的宽度和位置,与填料的形貌、比表面积和基体的浸润性密切相关。

图6:块状炭素中黏结剂含量与比电阻的关系,存在一个电阻率最低的“最佳配比”区间。

图6:块状炭素中黏结剂含量与比电阻的关系,存在一个电阻率最低的“最佳配比”区间。

压力:在一定范围内,增大成型压力可以减小颗粒间距,降低接触电阻。但过高的压力可能导致坯体开裂,或在后续热处理中引发异常的微观结构演变。

气氛:烧结气氛中的残氧、水汽等,会与碳材料发生反应,影响其表面状态和导电性。特别是对于高石墨化度、高比表面积的碳材料,其对气氛的敏感性更高,更容易因气体吸脱附导致电阻波动。

核心洞见:工艺优化不是盲目的“炒菜”。它必须建立在对前三个变量深刻理解的基础上。例如,当发现电阻率批次稳定性差时,问题可能不在于混料时间长短,而在于原料炭黑的吸湿性发生了变化,或是黏结剂黏度波动导致了分散状态的差异。

回到最初的问题:为何同样的“配方”,却得到不同的结果?

答案是,您所控制的“宏观配方”,并不能完全决定材料内部的“微观结构”。碳填料的真实形貌、基体的热物理行为、界面的化学键合以及工艺过程中的动态演变,这四大变量共同交织,才最终决定了电子的输运路径,也就是我们测得的电阻率。

因此,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导您工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[碳复合材料电性能检测]与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价