特种玻璃、半导体材料领域工程师的棘手问题:“我们采购了两批次石墨坩埚,供应商的规格书参数一模一样——同样的密度、粒径、灰分,但为什么一批能稳定运行上百小时,另一批却在几十小时内就出现裂纹甚至崩解?这背后的‘魔鬼’究竟藏在哪里?”

这个问题精准地切中了高温炭/石墨制品应用中的核心痛点:产品性能的可靠性与一致性,远非一张标准的规格参数表所能定义。 对于在1700°C甚至更高温区与熔融玻璃(尤其是高纯石英玻璃)直接接触的石墨部件,如坩埚、加热体、模具和轴承,其真实寿命和对最终产品质量的影响,取决于一系列规格书之外的、深刻的微观物理与化学特性。

本文带您穿透参数迷雾,探究决定玻璃工业用石墨制品成败的关键失效根源,并阐明如何通过深度材料表征,将不可控的“玄学”问题,转化为可量化、可预测的工程科学。

规格书上最常见的参数是“灰分含量”。例如,从普通炼钢电极料(灰分>1%)转向所谓的“高纯石墨”(灰分<0.05%),确实能带来显著的性能提升。但这仅仅是第一步。

真正的挑战在于,残留的究竟是哪种杂质?

在石英玻璃熔炼的极端高温下,某些特定金属杂质(如Fe, Cu, V等)即便在ppm(百万分之几)甚至ppb(十亿分之几)级别,也会扮演“催化剂”的角色,极大地加速石墨在微量氧或水蒸气环境下的氧化烧蚀速率。一个坩埚的局部氧化,会造成壁厚不均,形成热点和应力集中点,最终导致在热循环中开裂。

更致命的是,这些杂质会从石墨部件中迁移、扩散至高纯度的熔融石英中,造成产品污染,对光学玻璃的透光率、半导体级石英的电学性能产生灾难性影响。

解决方案:超越灰分检测,进行全元素杂质谱分析。一份合格的来料检验,不应止步于一个笼统的灰分数据。必须采用辉光放电质谱(GDMS)或高分辨电感耦合等离子体质谱(HR-ICP-MS)等超痕量分析技术,对数十种潜在的有害元素进行精准定量,建立起石墨部件的“杂质指纹库”。只有这样,才能在不同供应商、不同批次间进行有效对比,将污染风险扼杀在摇篮里。

图1 传输高温玻璃器皿用瓶钳

图1 传输高温玻璃器皿用瓶钳

“选用细颗粒高纯石墨”是行业共识,但这个描述同样是模糊的。石墨制品的机械强度和抗热冲击性能,并非简单由平均粒径决定,而是由其复杂的微观结构——颗粒级配、孔隙结构和石墨化程度——共同主宰。

孔隙率的致命影响: 原文中提到,未经浸渍的电化石墨轴承(孔隙率20%~30%)易碎且不耐磨。这揭示了一个关键点:孔隙不仅降低了材料的有效承载面积,更重要的是,开放孔隙为高温氧化气体提供了巨大的内部反应表面积,导致材料从内到外地“腐朽”。而浸渍处理(如浸渍树脂、金属)的目的,正是为了填充这些孔隙,隔绝反应气体,从而大幅提升耐磨、抗氧化和密封性能。

颗粒与热冲击: 石墨材料优异的抗热冲击性,源于其高导热率和低热膨胀系数的完美结合。然而,粗大的石墨颗粒或不均匀的结构会导致材料内部热膨胀系数(CTE)的不匹配。在快速升降温过程中,颗粒与黏结剂相、不同取向的晶粒之间会产生巨大的内部应力。当这个应力超过材料的断裂韧性时,微裂纹便开始萌生、扩展,最终导致宏观开裂。

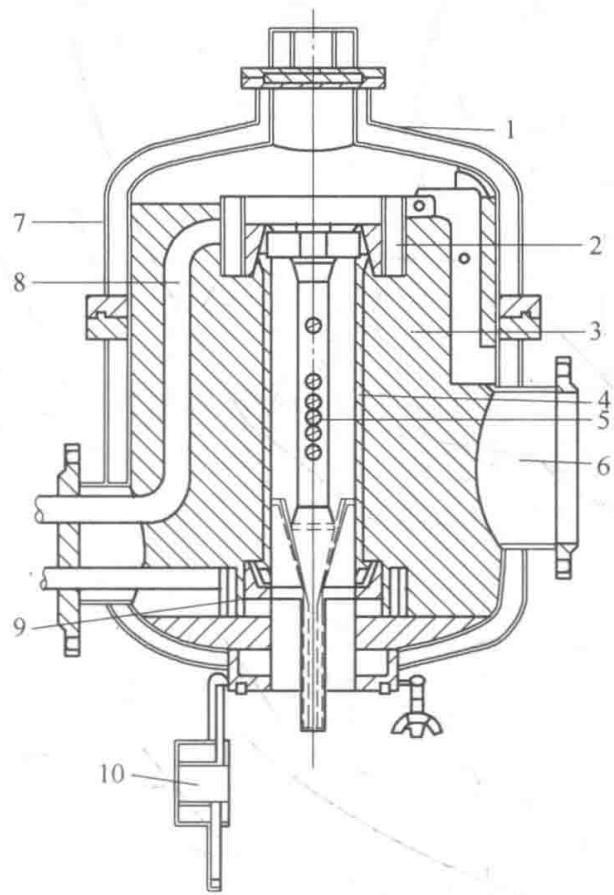

图2 拉制石英管、棒及生产车灯用石墨加热管

图2 拉制石英管、棒及生产车灯用石墨加热管

解决方案:进行系统的微观结构与热物理性能表征。必须将扫描电子显微镜(SEM)、压汞法(MIP)/气体吸附法(BET)分析与热物性测试结合起来。

SEM直观揭示颗粒的形貌、尺寸分布和堆积方式。

孔径分析量化孔隙的大小、分布和连通性,为评估抗氧化能力和浸渍工艺的有效性提供依据。

**激光导热仪(LFA)和热膨胀仪(DIL)**精确测量材料在工作温度下的热导率和热膨胀系数。这些数据是进行热冲击稳定性有限元模拟和寿命预测的基石。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨制品性能检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

在石英玻璃熔制过程中,石墨与二氧化硅的直接接触是不可避免的。在1700°C以上,会发生关键的碳热还原反应:SiO₂(液相) + 3C(固相) → SiC(固相) + 2CO(气相)

这个反应是一把双刃剑。一方面,生成的SiC层在某些工艺(如不透明石英玻璃的单棒法)中有利于后续脱模。但另一方面,在追求高纯度和长寿命的透明石英熔制中,过快的反应意味着对石墨坩埚的持续侵蚀,缩短其使用寿命。

决定反应速率的关键,是石墨材料的“反应活性”,而这直接与其“石墨化程度”挂钩。

石墨化程度描述了碳原子从无序排列向规整的六方晶格结构转变的完美程度。石墨化程度越高,晶体结构越完整,化学键越稳定,反应活性就越低,抗化学侵蚀和抗氧化能力也越强。

解决方案:精准量化石墨化度。仅仅要求“经过石墨化处理”是远远不够的。必须使用X射线衍射(XRD)和拉曼光谱(Raman)等现代分析技术进行定量评估:

XRD分析: 通过测量(002)晶面的衍射峰位置,可以计算出d₀₀₂晶面间距。d₀₀₂值越接近理想石墨的0.3354 nm,表明石墨化程度越高。

拉曼光谱分析: 通过计算D峰(缺陷峰)与G峰(石墨特征峰)的强度比I<sub>D</sub>/I<sub>G</sub>,可以快速评估材料的结晶完整性。比值越低,石墨化程度越高,缺陷越少。

将这两种技术联用,可以构建一个关于材料结晶质量的完整图像,从而预测其在高温熔炉中的化学稳定性。

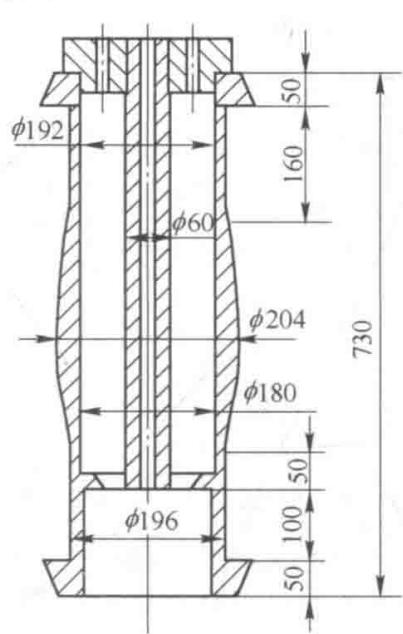

图3 真空常压炉剖面示意图,其中石墨发热体(4)的性能至关重要

从平板玻璃的自润滑轴承,到光学石英熔炼的超纯坩埚,再到电弧法生产用的特种电极,碳/石墨材料在玻璃工业中的应用场景极为多样,其性能要求也千差万别。

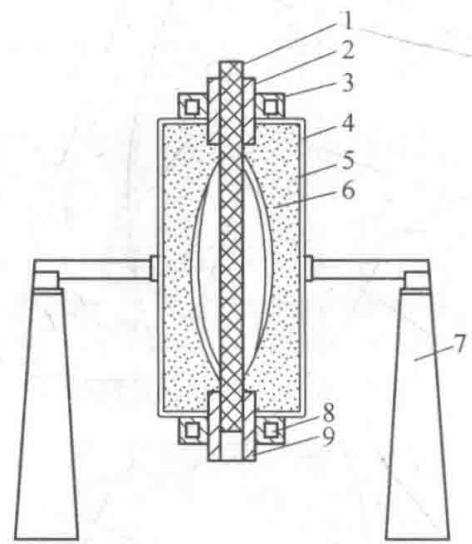

图4 石墨坩埚发热体的几何设计对其性能有重要影响

图5 立式单棒电阻炉示意图

依赖供应商提供的有限参数,无异于在黑暗中航行。这不仅会导致频繁停机更换部件带来的高昂成本,更可能因为未知的材料问题,影响最终产品的良率和声誉。

建立一套基于深度材料表征的、贯穿“来料检验-工艺监控-失效分析”全流程的质量控制体系,是从被动的“坏了就换”到主动的“风险预判与性能优化”的唯一路径。这不仅是对采购成本的负责,更是对产品质量和生产稳定性的根本保障。

表1 生产氰氯化钙用的炭棒的规格和特性

| 制 品 | 直径/mm | 长度/mm | 比电阻/μΩ·m |

|---|---|---|---|

| 外径 | 内径 | ||

| 电 极 | 15±0.3 | 4±1.0 | 1050±25 |

| 接 头 | 26±1.0 | 16±0.3 | 235±15 |

注:如上表所示,即使是看似简单的电极,其电性能参数也需要严格控制,而这些性能与其微观结构和纯度密不可分。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价