您的高温热场是否正遭遇这些“无法解释”的困境?

能耗失控: 明明是新换的隔热层,炉体外壁温度却依旧偏高,电费账单节节攀升。

寿命骤减: 隔热部件在远未达到理论寿命时就出现严重“粉化”、收缩或开裂,频繁的停炉更换耗费巨大。

产品污染: 在半导体单晶生长或特种合金熔炼中,产品出现莫名的ppb级杂质污染,良率大幅波动,却始终找不到污染源。

如果您正被这些问题困扰,那么根源很可能就藏在您认为最“标准”的环节——碳/石墨隔热材料的选择上。一份看似完美的规格书,背后可能隐藏着决定成败的性能陷阱。作为在碳材料失效分析领域深耕多年的科学家,我将带您穿透参数表象,直击问题的核心。

高温隔热材料的选择,首先是形态的抉择。这并非简单的“哪个好用”的问题,而是成本、便利性与潜在风险的第一次权衡。

焦粉、石墨粉或炭黑颗粒,因其填充自由、成本低廉且可局部增补而备受青睐。但其“经济性”的背后,代价是什么?

填充“架桥”与“沉降”: 在复杂的炉体结构中,粉末极易因静电或摩擦力产生“架桥效应”,形成内部空腔(蜂巢),成为热量泄露的“高速公路”。而在长期振动和热循环下,粉末会移动下沉,在顶部形成新的隔热真空地带。

粉尘污染: 这是一个致命问题。尤其对于炭黑这类纳米级粉末,尽管隔热效果优异,但其极易飞扬的特性,对于要求极致纯净环境的半导体、光伏行业而言,是灾难性的污染源。即便通过造粒和表面包覆进行改良,其污染风险依然高于成型材料。

碳毡或石墨毡以其优良的可挠性、均匀的厚度和易于施工的特点,成为主流选择。它可以轻松包裹异形部件,实现无缝覆盖。然而,其优点也伴随着隐患:

单丝脱落: 在气流扰动或安装不当时,单根碳纤维可能脱落,飘散至高温区的核心产品上。一根几十微米的纤维,足以在半导体晶圆上造成一个“杀手级”缺陷。

应用局限: 在需要一定自支撑强度或承受轻微负载的场合,软毡便无能为力。

将碳纤维与粘结剂复合成型的硬毡、保温筒、复合板,是目前最高端的解决方案。它解决了粉尘和纤维脱落问题,且具备优良的机械强度和一体化设计能力。

图1 SIGRATHERM硬毡的形状

图2 石墨硬毡复合材料板

图3 大型保温筒

然而,硬毡的性能一致性是一个巨大挑战。粘结剂的种类、碳化/石墨化工艺的均匀性、纤维的排布方向,都会导致其内部性能的巨大差异。特别是对于大型部件,中心与边缘的性能差异可能成为整个热场设计的“阿喀琉斯之踵”。

专家见解: 材料形态的选择,本质上是在“初始投资”、“维护成本”和“产品质量风险”之间做权衡。越是精密的制造,越应该倾向于硬毡这类集成方案,并将焦点从“选材”转向“材料的质量验证”。

如果说形态是外在,那么材料的微观结构,尤其是由热处理温度(Heat Treatment Temperature, HTT)决定的石墨化程度,才是隔热性能的真正主宰。而这恰恰是多数规格书中最模糊、也最关键的部分。

这是一个反直觉但至关重要的事实。碳材料的HTT越高,其内部的碳原子排列越趋于有序的石墨晶格结构。这种有序结构是声子(热量载体)的“坦途”,导致热导率急剧上升。

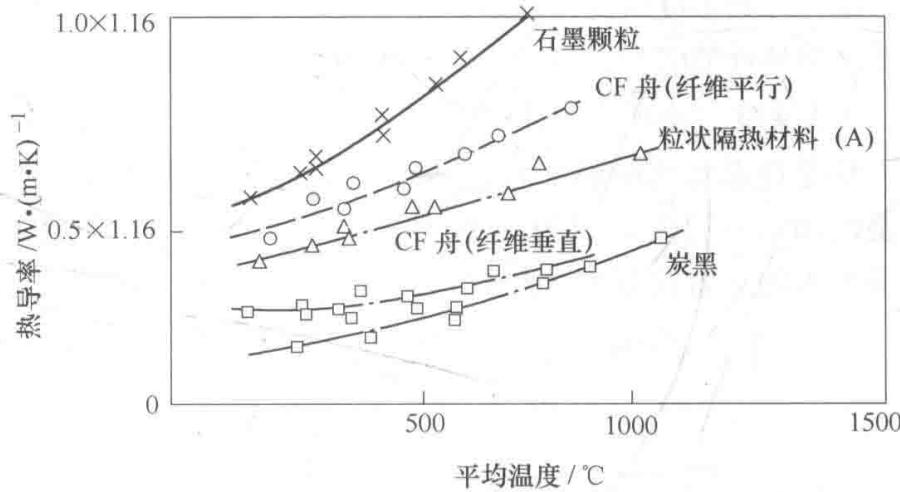

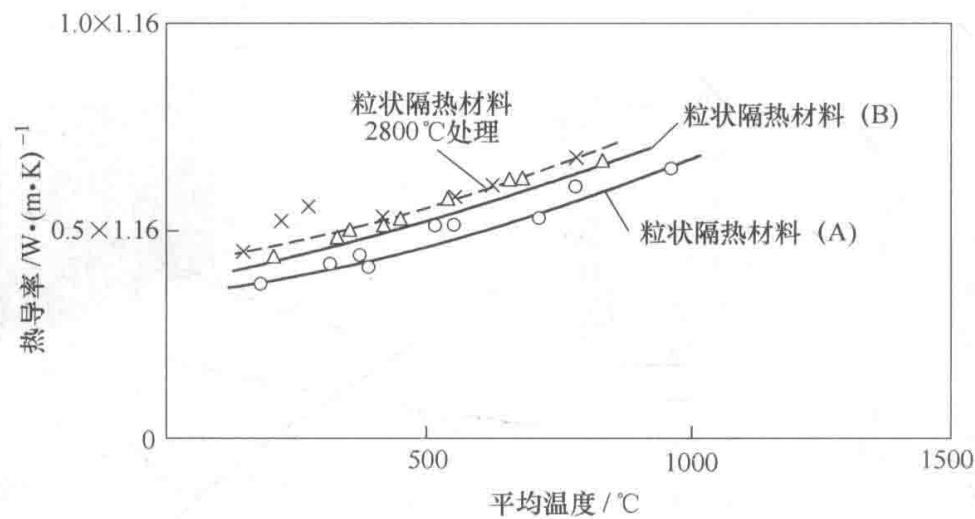

图4 各种炭素隔热材料的热导率

图5 不同热处理温度下粒状隔热材料的热导率

如图4和图5所示,经过2800℃高温处理的石墨化材料,其热导率远高于低温处理的碳材料。这意味着,追求高石墨化度的隔热材料,无异于缘木求鱼。 最优的隔热效果,恰恰来自于那些结构相对“无序”的碳材料。

同时,纤维的各向异性不容忽视。沿纤维方向的热导率远高于垂直方向,这在设计和安装时必须精确控制纤维排布,否则隔热效果将大打折扣。

那么,是否意味着我们应该一味选择低温处理的碳材料?答案是否定的。代价是纯度和化学稳定性。

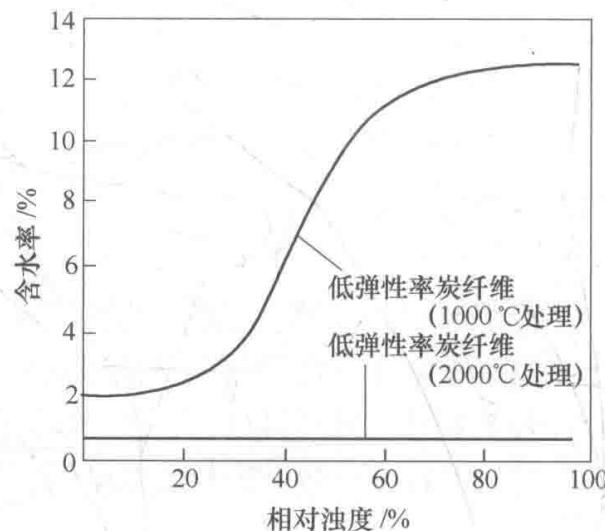

吸附与出气: 低HTT处理的碳材料,表面残留着大量的含氧、含氢官能团,是天然的“吸湿剂”。如图6所示,900℃处理的碳纤维吸水率远高于2000℃处理的石墨纤维。这些吸附的水分和有机物会在炉内高温下分解,成为污染源,对真空度和气氛纯度造成致命打击。

图6 相对湿度和含水率的关系

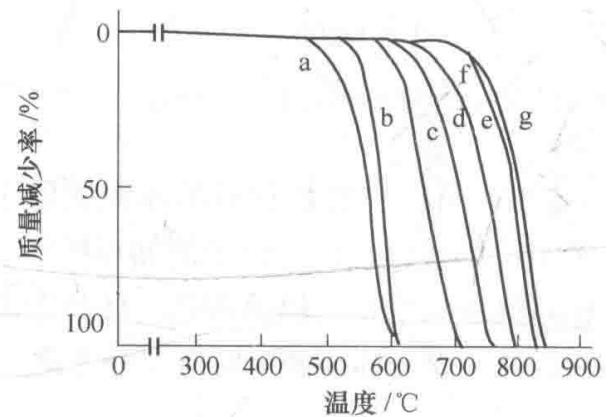

抗氧化性: HTT越高,材料的化学惰性越强,抗氧化能力也越好。如图7所示,高HTT处理的纤维,其氧化起始温度更高,意味着在不可避免的微量氧环境下,拥有更长的使用寿命。

图7 炭纤维的氧化开始温度

金句提炼: 碳/石墨隔热材料的选型,是在**“低热导率(低HTT)”与“高纯度、高稳定性(高HTT)”**这对核心矛盾之间寻找最佳平衡点的艺术。这个平衡点,完全取决于您的具体应用场景。

规格书上的参数,如密度、孔隙率,仅仅是冰山一角。要真正驾驭碳/石墨隔热材料,您需要洞察水面之下的关键信息。

表1 密度和热导率极低的炭和石墨的特性

| 试料号 常温特性 | 密度和热导率低的炭和石墨 | 典型的人造石墨 | |||||||

| 950℃ | 2500℃(石墨化品) | ||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | ||

| 视密度/g·cm-3 | 0.472 | 0.575 | 0.653 | 0.743 | 0.486 | 0.591 | 0.670 | 0.762 | 1.70~1.75 |

| 气孔率/% | 74.0 | 68.3 | 64.0 | 59.1 | 76.2 | 71.6 | 67.8 | 63.4 | 约19 |

| 热导率(190℃) / W·(m·K)-1 | 0.32 | 0.41 | 0.51 | 0.63 | 3.6 | 5.3 | 6.9 | 9.1 | 140~160 |

| 弹性模量/MPa | 252 | 329 | 707 | 1652 | 133 | 182 | 283 | 420 | 11000~12000 |

上表清晰地揭示了热处理温度对性能的颠覆性影响。但您如何确定您采购的批次,其真实的HTT是多少?其在整个部件上是否均匀?

变温热导率测试(激光闪射法): 这不应只是一个常温数值,而是一条随温度变化的曲线。它可以揭示材料在真实工况下的隔热性能,并验证其各向异性程度。

热重-质谱联用(TGA-MS): 这是揭示“出气”问题的终极武器。它能精确告诉您,在哪个温度点,材料会释放出什么成分(水、CO、CO₂、有机物碎片),从而为工艺优化和污染溯源提供铁证。

高精度杂质分析(GDMS/ICP-MS): 对于半导体等高纯应用,必须进行ppb级的全元素分析,以确保隔热材料本身不是污染源。

X射线衍射(XRD)与拉曼光谱(Raman): 通过分析d002层间距和ID/IG比值,可以定量评估材料的石墨化程度,从而反推出其真实的HTT,并评估其均匀性。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的高温碳材料隔热性能与纯度分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

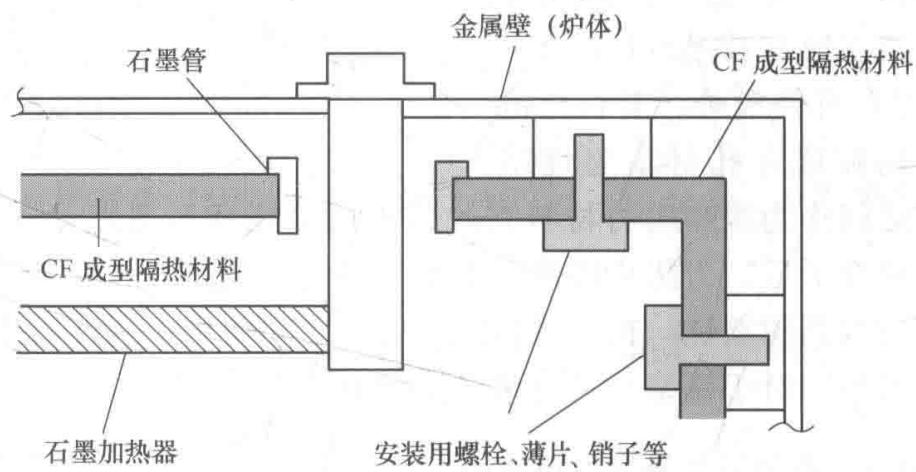

注:安装时务必注意,所有碳/石墨材料均导电,需与加热器、电极等电气部件保持绝缘,常采用碳质或耐高温金属(如钼)销钉进行固定。

图8 炭纤维成型隔热材料的安装示例

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价