在精工博研的实验室里,我们经常遇到这样的困惑:来自不同批次,甚至同一批次的两块石墨部件,它们的尺寸、公差、甚至供应商提供的规格书都完全一致,但在应用端——无论是半导体长晶炉的热场,还是锂电池的负极片——其性能表现却有天壤之别。一个稳定运行数千小时,另一个却在早期就导致良率下降或容量急剧衰减。

问题出在哪里?答案往往隐藏在肉眼和常规尺寸测量工具无法触及的微观世界,而“凶手”,恰恰是完成最终塑形的机械加工过程。

对于金属材料,我们早已习惯于通过刨削、磨削、钻孔等方式获得精确的几何形状。然而,当加工对象换成高性能碳/石墨材料——这种兼具脆性、层状结构和多孔特性的“黑色黄金”时,传统的加工思维就埋下了失效的种子。您在图纸上定义的微米级公差,可能正是以牺牲材料亚表面的微观结构完整性为代价。

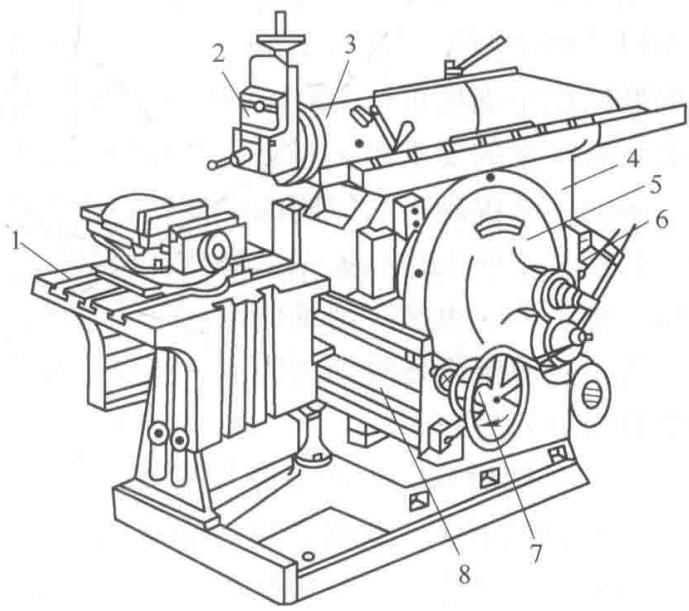

原文中提到的刨床,如龙门刨床,常用于加工高炉炭块、铝电解槽阴极等大型碳素制品。其工作原理是通过刀具对工件进行往复式的切削,以获得平面和沟槽。对于这类对精度要求不高的“粗”应用,这确实经济高效。

图1 传统牛头刨床,其冲击式切削力可能在脆性碳材料中引入深层裂纹

然而,当我们将目光投向半导体、新能源领域时,情况就变得极为棘手。石墨材料的脆性使其在受到机械冲击时,能量无法通过塑性变形来耗散,而是以微裂纹的形式向材料内部扩展。刨削、铣削甚至看似温和的磨削,都会在加工表面下方形成一个深度可达数十甚至数百微米的“亚表面损伤层”(Sub-surface Damage, SSD)。

这个损伤层,充满了肉眼不可见的微裂纹、晶格错位和非晶化碳。它直接导致:

力学性能劣化: 部件的实际承载能力远低于理论设计值,在热应力或机械振动下极易开裂。

导热/导电通路中断: 裂纹阻碍了声子和电子的传输,导致石墨部件的热导率和电导率不均匀,在半导体热场等应用中造成局部过热。

纯度灾难: 损伤层疏松的结构会吸附加工环境中的水分、有机物和金属杂质,在真空高温环境下缓慢释放,成为污染源。

如何洞察这一切? 常规的表面粗糙度仪(Ra值)只能告诉你表面的轮廓起伏,却对表面之下的“暗伤”无能为力。在精工博研,我们通常采用聚焦离子束(FIB)或氩离子抛光制备截面,再结合高分辨率扫描电镜(SEM),才能清晰地揭示出这片被隐藏的损伤区域的真实深度和形态。

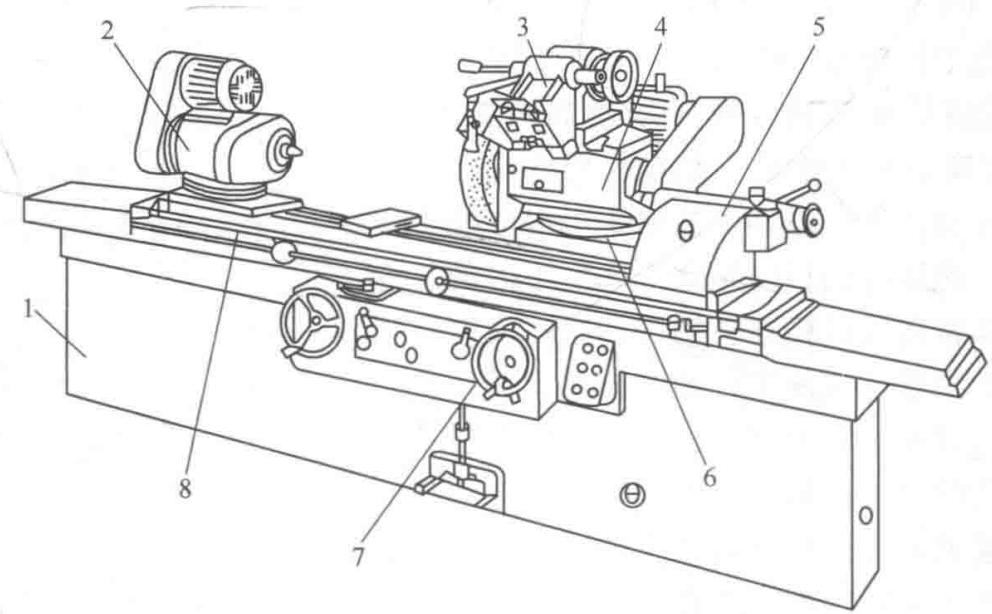

磨削加工,如原文所述的万能外圆磨床,被广泛用于追求高精度和低表面粗糙度的碳/石墨制品。通过高速旋转的砂轮,确实可以获得镜面般的光滑表面,Ra值可低至0.01μm。

图2 万能外圆磨床可实现高精度加工,但砂轮与石墨的相互作用是微观变化的根源

但代价是什么?磨削过程伴随着剧烈的摩擦和瞬时高温。对于石墨这种层状晶体,这种能量输入会直接破坏其sp2杂化的有序石墨烯片层结构。

表面非晶化: 在磨削表面,有序的石墨结构被部分破坏,转变为无序的非晶碳。这层非晶碳的化学活性、电化学性能与内部的晶态石墨截然不同。对于锂电池负极,这可能意味着更高的首次不可逆容量(SEI膜过度消耗)和更差的循环稳定性。

磨料嵌入: 砂轮(通常为碳化硅、金刚石等)的磨粒在磨损过程中,其微小颗粒会嵌入到相对较软的石墨表面。对于要求ppb级纯度的高纯石墨部件(如半导体外延炉的基座),这种来自加工工具的“二次污染”是致命的。

如何量化这种“化学损伤”? 这就需要超越传统的形貌观察。激光拉曼光谱(Raman Spectroscopy)是我们的利器。通过分析石墨的D峰(缺陷峰)与G峰(石墨特征峰)的强度比(ID/IG),我们可以精确量化加工表面的石墨化度或无序度。再结合X射线光电子能谱(XPS)或飞行时间二次离子质谱(TOF-SIMS),则可以精准识别并定位那些嵌入的、来自砂轮的微量元素污染。

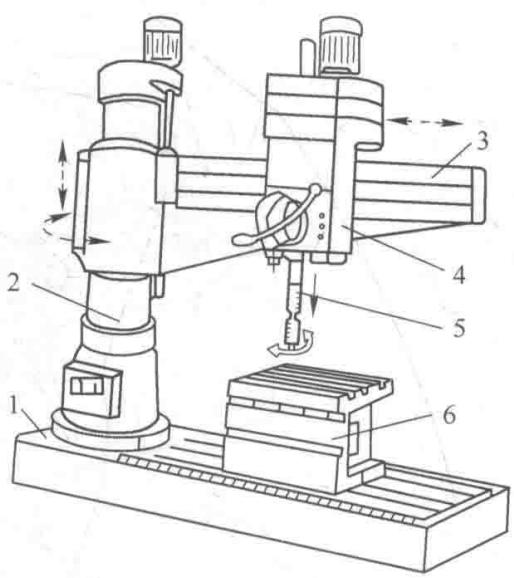

钻床,用于在碳/石墨部件上加工通孔或盲孔,是另一类看似简单却暗藏玄机的工序。无论是摇臂钻床还是立式钻床,其核心都是通过钻头的旋转和轴向进给来去除材料。

图3 钻、扩、铰、攻丝等孔加工方法,每一种都会在孔壁周围产生独特的应力场和微观损伤

问题在于孔的边缘。钻削过程会在孔口和孔壁周围产生极大的应力集中,诱发环状的微裂纹。这些裂纹不仅是结构上的薄弱点,更严重的是,它们会破坏材料原有的孔隙网络。

想象一下一个用于流体过滤或气体扩散的石墨部件。其性能高度依赖于贯通的、特定孔径分布的多孔结构。不当的钻孔操作,其产生的碎屑和造成的孔壁“涂抹”效应,会堵塞微孔,切断原有的流体/气体输运通道,使得部件的渗透率或扩散性能大幅下降。

如何透视这不可见的内部结构变化? **X射线三维显微成像(Micro-CT/XRM)**提供了无损透视的能力。通过它,我们可以在不破坏样品的情况下,清晰地观察到钻孔周围三维裂纹网络的分布,并定量分析加工前后材料内部孔隙率、孔连通性的变化。

图4 摇臂钻床等设备在加工大型工件时,如何控制进给速度和钻头磨损,直接关系到孔的质量和内部微裂纹的扩展

对于工程师和科研人员而言,必须转变一个观念:对高性能碳/石墨材料而言,机械加工不仅是赋予其宏观形状的手段,更是一种深刻改变其微观结构和表面化学状态的“改性”过程。一份只包含尺寸公差的检测报告,在评价这类高端材料时,其信息是不完整的,有时甚至是误导性的。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨材料加工检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价