您是否遇到过这样的困境:两批次采购的石墨坩埚,供应商提供的规格书参数几乎一模一样——相同的密度、相近的灰分含量,甚至外观都毫无二致。然而,在实际应用中,一批表现优异,另一批却频繁开裂、掉渣,甚至直接污染了您价值不菲的熔炼产品。问题出在哪里?

对于石M墨坩埚、石墨舟这类在极端工况下服役的关键部件,仅仅依赖一份“漂亮”的规格书进行选型和品控,无异于一场豪赌。那些真正决定其性能与寿命的“隐形参数”,从未出现在常规的规格表上。

本文将带您穿透参数的迷雾,揭示石墨制品失效背后的深层原因,并阐明如何通过科学的检测手段,从根源上掌控您的生产良率与研发进程。

教科书告诉我们,人造石墨耐高温(保护气氛下可达2500°C以上)、高温强度高(2000°C以上强度翻倍)、化学性质稳定。这些都是事实,但它们并不能解释为什么性能一致性会成为业界普遍的痛点。根源在于,宏观性能由微观结构决定,而微观结构中充满了变数。

规格书上标注的“灰分≤0.1%”对于传统冶金或许尚可接受,但对于半导体、光伏或特种合金领域,这几乎是一个无效指标。真正的“杀手”并非灰分的总量,而是其中特定杂质元素的种类和浓度。

半导体单晶生长: 石墨热场部件(坩埚、导流筒、加热器)中ppb(十亿分之一)级别的硼(B)、磷(P)元素,会直接改变硅的电学性能,造成晶体P/N型反转,导致整个批次的晶棒报废。

高温合金熔炼: 微量的硫(S)、磷(P)会成为合金的有害元素,在晶界偏聚,严重恶化材料的力学性能和抗腐蚀性。

贵金属提纯: 铁(Fe)、铜(Cu)、镍(Ni)等元素的污染,会直接降低贵金属的纯度等级,造成巨大的经济损失。

核心问题: 常规的灰分检测(高温灼烧称重法)无法识别元素种类。要精准排雷,必须依赖**电感耦合等离子体质谱(ICP-MS)或辉光放电质谱(GDMS)**等高灵敏度分析技术,对数十种微量、痕量元素进行全方位扫描,将纯度定义从宏观的百分比推进到微观的ppb级别。

“体积密度≥1.80g/cm³”是另一个常见的规格参数。然而,密度相同,不代表内部结构相同。决定石墨坩埚抗热震性、抗渗透性和使用寿命的关键,是其孔隙率、孔径分布以及开/闭孔比例。

抗热震性: 大量微小的闭口气孔,如同材料内部的“缓冲垫”,可以有效吸收热应力,防止在快速升降温过程中开裂。而粗大、连通的开气孔则是应力集中点和裂纹的策源地。

抗渗透性: 在真空熔炼或粉末烧结中,具有高开孔率的石墨舟皿,更容易被金属蒸气或熔体浸润、侵蚀,导致结构强度下降和产品污染。

氧化速率: 氧气通过开气孔深入材料内部,造成“体氧化”,其破坏性远大于仅仅发生在表面的氧化。

核心问题: 仅凭密度无法洞察孔隙结构。**压汞法(MIP)能够精确测量从纳米到微米级的孔径分布和孔隙率,而气体吸附法(BET)**则能揭示微孔信息。将这些数据与密度相结合,才能完整绘制出材料的内部“地图”,预测其在真实工况下的行为。

图1:不同应用场景对石墨坩埚和石墨舟的形态与性能提出了截然不同的要求

石墨材料一个奇特的性能是其强度随温度升高而增加,在2500°C左右达到峰值。但这个“优势”是有前提的。石墨的强度和模量高度依赖于其石墨化程度和各向异性。

石墨化度不均: 在大型石墨坯料的生产过程中,由于热场不均,中心和边缘的石墨化程度可能存在显著差异。这会导致材料内部热导率、热膨胀系数和机械强度的不均匀,最终在使用中因内应力而开裂。

各向异性: 石墨晶体是层状结构,层内结合力强,层间结合力弱。在压制成型过程中,石墨颗粒会发生择优取向,导致最终制品在不同方向上(如轴向和径向)的强度、热导率、热膨胀系数差异巨大。如果设计或使用时忽略了这一点,失效是必然结果。

核心问题: 室温下的强度数据参考价值有限。评估石墨部件的可靠性,需要进行高温力学性能测试,并结合**X射线衍射(XRD)和拉曼光谱(Raman)**来定量评估其石墨化程度(如d002层间距、Lc微晶尺寸)和晶格缺陷(如ID/IG比值),从而全面理解其在高温下的真实表现。

不同的应用场景,对石墨坩埚和石墨舟的性能“痛点”截然不同。一套科学的检测方案,必须从应用需求出发。

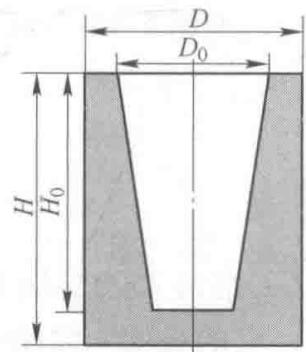

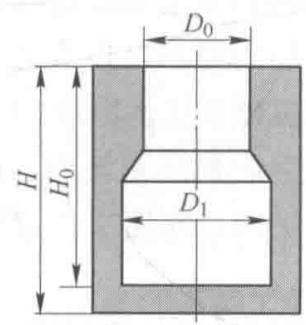

图2:圆锥形石墨坩埚,常用于手动浇铸

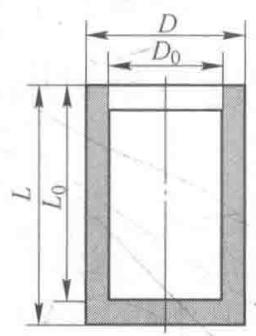

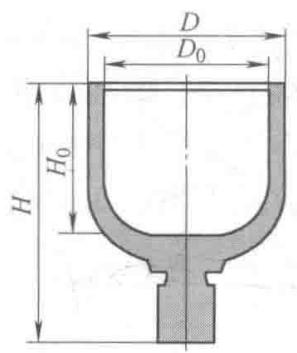

图3:圆柱形石墨坩埚,广泛用于各种熔炼炉

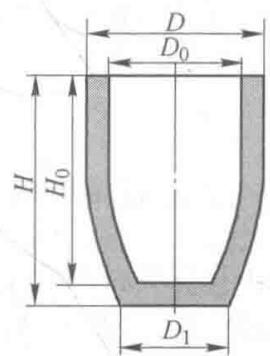

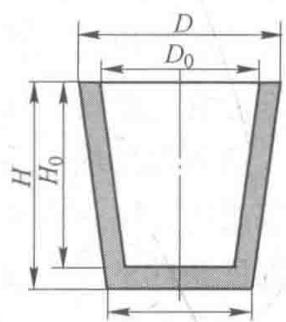

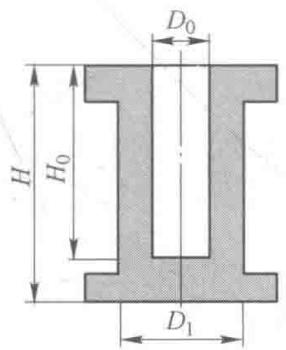

贵金属与有色金属熔炼(图2-图5): 此类应用的核心诉求是长寿命和高效率。检测重点应放在抗热震性(通过热膨胀系数和热导率综合评估)、高温抗折强度和抗氧化性上。通过对比不同供应商产品的孔隙结构和石墨化度,可以有效筛选出更耐用的材料。

半导体材料熔炼(图6): 这里的核心是极致纯净。除了ppb级的全元素分析,还需关注高温真空下的出气率。一份真正有价值的检测报告,能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。

硬质合金烧结(石墨舟): 核心诉求是高温下的尺寸稳定性和抗化学侵蚀性。检测重点为热膨胀系数(CTE),确保其与承载的工件匹配,防止工件变形或石墨舟开裂。同时,高致密度、低开孔率的材质能有效抵抗烧结气氛和助焊剂的侵蚀。

图4:用于熔炼有色金属及黄金的异形坩埚

图5:用于熔炼有色金属及矿渣的坩埚

图6:用于熔炼半导体金属的杯形坩埚

在选定坩埚后,其标称容量通常以熔炼铜(密度约8.96 g/cm³)为基准。当熔炼其他金属时,其实际装载量需要根据密度进行换算。这个简单的公式可以帮助您进行快速估算:

B = A × K

其中:

B = 坩埚对特定金属的实际容量 (kg)

A = 坩埚的标称容量 (kg, 基于铜)

K = 换算系数 (目标金属密度 / 铜的密度)

以下是一些常见金属的参考换算系数K值:

铝 (Al): 0.32

黄金 (Au): 2.27

铸铁 (Cast Iron): 0.86

钢 (Steel): 0.90

镍 (Ni): 1.02

银 (Ag): 1.23

锌 (Zn): 0.82

例如,一个标称容量为10kg(铜)的坩埚,用于熔炼铝时,其实际容量约为 10 kg × 0.32 = 3.2 kg。

图7:用于实验室铸造试样的坩埚

图8:特殊形坩埚,满足特定工艺需求

总而言之,选择石墨坩埚和石墨舟,绝不是一项简单的采购任务。它是一项关乎生产稳定、产品质量和成本控制的系统工程。当您的生产线出现因石墨部件导致的瓶颈时,与其在更换供应商之间反复试错,不如投资一次系统、深入的材料性能表征。

一份全面的检测报告,不仅能帮您精准锁定当前批次的失效根源,更能为您建立起一套科学的、数据驱动的供应商筛选和来料品控标准,将潜在风险扼杀在摇篮之中。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨坩埚检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

注:本文中提及的坩埚规格尺寸数据及图片仅为示例,具体选型需依据实际工况和设备参数。

表1 锥形坩埚的规格尺寸

| 标称容量/kg | D /mm | D0 /mm | D1 /mm | H /mm | H0 /mm |

|---|---|---|---|---|---|

| 1.0 | 65 | 52 | 50 | 85 | 79 |

| 3.0 | 100 | 85 | 80 | 120 | 105 |

| 10.0 | 170 | 120 | 110 | 200 | 170 |

| 45.0 | 250 | 190 | 170 | 303 | 273 |

| 55.0 | 300 | 240 | 210 | 240 | 200 |

| 85.0 | 270 | 218 | 180 | 400 | 366 |

表2 圆柱形坩埚的规格尺寸

| 标称容量/kg | D /mm | D0 /mm | L /mm | L0 /mm | 标称容量/kg | D /mm | D0 /mm | L /mm | L0 /mm |

|---|---|---|---|---|---|---|---|---|---|

| 0.1 | 30 | 22 | 70 | 61 | 9.0 | 120 | 90 | 200 | 180 |

| 0.5 | 35 | 25 | 150 | 135 | 15.0 | 140 | 125 | 180 | 172 |

| 0.2 | 45 | 20 | 100 | 80 | 30.0 | 180 | 145 | 245 | 225 |

| 0.5 | 50 | 30 | 90 | 80 | 40.0 | 210 | 160 | 320 | 295 |

| 2.0 | 60 | 56 | 100 | 96 | 80.0 | 250 | 170 | 550 | 480 |

| 1.0 | 80 | 40 | 170 | 140 | 70.0 | 335 | 250 | 510 | 460 |

| 3.0 | 85 | 65 | 150 | 130 | 200.0 | 230 | 210 | 765 | 720 |

| 4.0 | 110 | 80 | 125 | 115 | 500.0 | 480 | 410 | 600 | 560 |

| 5.0 | 100 | 70 | 180 | 160 |

表3 异形坩埚的规格尺寸

| 标称容量/kg | D /mm | D0 /mm | D1 /mm | H /mm | H0 /mm | 标称容量/kg | D /mm | D0 /mm | D1 /mm | H /mm | H0 /mm |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.1 | 30 | 24 | 20 | 39 | 34 | 30 | 210 | 145 | 259 | 233 | 233 |

| 0.2 | 40 | 32 | 25 | 48 | 43 | 40 | 230 | 155 | 280 | 253 | 253 |

| 0.3 | 50 | 40 | 33 | 60 | 53 | 50 | 250 | 170 | 303 | 273 | 273 |

| 0.6 | 60 | 46 | 40 | 70 | 63 | 75 | 285 | 195 | 348 | 314 | 195 |

| 3 | 100 | 82 | 68 | 122 | 110 | 100 | 315 | 215 | 385 | 347 | 215 |

| 5 | 120 | 98 | 82 | 146 | 132 | 125 | 340 | 230 | 418 | 376 | 230 |

| 10 | 145 | 117 | 100 | 176 | 160 | 200 | 395 | 270 | 484 | 436 | 270 |

| 15 | 165 | 135 | 113 | 202 | 182 | 250 | 430 | 290 | 521 | 474 | 290 |

| 20 | 185 | 151 | 125 | 226 | 203 | 300 | 455 | 310 | 556 | 501 | 310 |

表4 特殊形坩埚的规格尺寸

| 标称容量/kg | D /mm | D0 /mm | D1 /mm | H /mm |

|---|---|---|---|---|

| 1.0 | 75 | 58 | 50 | 100 |

| 4.0 | 130 | 80 | 75 | 160 |

| 4.0 | 100 | 72 | 94 | 152 |

| 8.0 | 130 | 90 | 106 | 170 |

| 10.0 | 176 | 160 | — | 190 |

| 30.0 | 260 | 240 | — | 200 |

| 100.0 | 250 | 185 | 240 | 600 |

| 250.0 | 450 | 290 | 330 | 660 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价