“我们采购了两批石墨模具,供应商提供的性能数据表(COA)几乎一模一样——密度、强度、孔隙率都在规格范围内。但为什么用到生产线上,一批的寿命和铸件质量都非常稳定,另一批却频繁出现早期开裂、异常侵蚀,甚至污染我们的高纯度合金?”

这个问题切中了当前高端制造领域对石墨材料应用的普遍痛点:我们过度依赖宏观的、静态的性能参数,却忽视了决定其在严苛工况下真实行为的微观结构与化学指纹。一份看似完美的规格书,并不能保证模具在高温熔体冲刷、剧烈热冲击和高压的动态环境中幸存下来。

今天,我们将剥开现象看本质,深入探讨那些数据表上不会告诉你的、导致石墨模具有色金属铸造性能差异的深层原因。

图1 贵金属连铸结晶器与铝合金熔化用流槽

原文中罗列了铸模用人造石墨应具备的性能,如高热导、低热膨胀、良好的自润滑性和化学惰性等。这些无疑是石墨材料成为高温模具首选的基础。

表1:常规石墨模具材料性能指标(示例)

| 型号 | 灰分 /% | 体积密度 /g·cm⁻³ | 抗压强度 /MPa | 抗折强度 /MPa | 气孔率 /% | 肖氏硬度 |

|---|---|---|---|---|---|---|

| G3 | ≤0.025 | ≥1.5 | ≥23 | — | ≤30 | — |

| T501 | ≤0.1 | ≥1.6 | ≥40 | — | ≤20 | — |

| 205 | — | ≥1.6 | ≥70 | ≥25 | ≤21 | 55 |

然而,这些参数如同体检报告中的身高体重,只能提供一个大概轮廓,无法揭示个体的真实健康状况。在实际应用中,尤其是连续铸造、加压铸造等工艺,真正的“魔鬼”隐藏在细节之中。

当模具过早失效时,根源往往不在于其是否“合格”,而在于微观层面的“不均匀”与“不纯粹”。

表象: 模具在使用中发生非预期变形、局部过热,最终导致热应力集中而开裂。

深层原因: 数据表上的“热导率”通常是一个平均值,并未揭示其在三维空间中的分布状态。人造石墨在压制成型过程中,石墨微晶会产生一定程度的择优取向。这导致其热导率和热膨胀系数在不同方向上存在显著差异(即各向异性)。如果这种各向异性在整个模具中分布不均,或材料内部存在因煅烧、石墨化不充分导致的低导热区域,那么在与高温金属液接触时,就会形成“热点”,造成局部温度急剧升高。

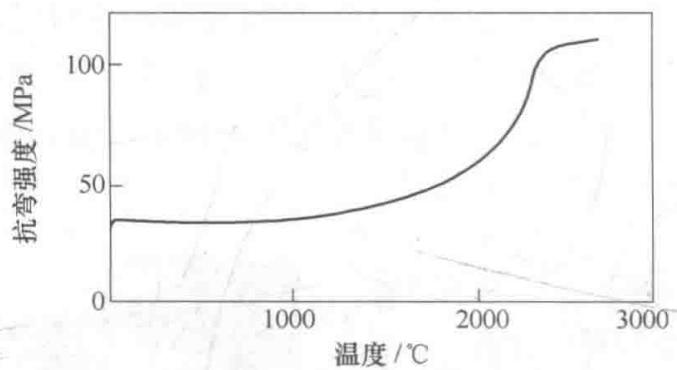

图2 人造石墨材料抗弯强度随温度的变化

上图显示石墨强度在高温下有反常增强效应,但这必须建立在均匀受热的基础上。不均匀的热场会使模具内部产生巨大的应力,远超材料本身的强度增益,导致在远低于理论寿命时就发生结构性破坏。

诊断关键: 不能只看一个热导率数值,而应关注热扩散系数在不同方向、不同位置的差异。通过激光闪射法等高精度测试,可以绘制出模具材料的“热物性云图”,精准识别出潜在的失效风险点。

表象: 铸件表面出现麻点、气孔,或者模具被金属液渗透,寿命急剧下降。

深层原因: 原文提到5%~30%的气孔率有利于排气,获得光滑铸件。这是一个正确的宏观概念,但忽略了孔隙的**“质量”**——即孔径分布、连通性和形状。

理想的孔隙: 应该是大量弥散分布的、尺寸微小的半开放式孔道。它们既能有效导出金属液与模具界面产生的微量气体,又不足以让金属液在压力下“乘虚而入”。

致命的孔隙: 是那些尺寸过大、形状尖锐或高度连通的孔隙。它们不仅无法有效排气,反而成为金属液渗透的“高速公路”和应力集中的“策源地”,导致材料被侵蚀和过早断裂。

两批次密度和总孔隙率相同的石墨,其内部的孔隙结构可能完全不同。这取决于原料颗粒级配、粘结剂种类和混捏、焙烧工艺的精细控制。

诊断关键: 仅靠压汞法或气体吸附法得到一个总孔隙率和平均孔径是远远不够的。必须借助扫描电镜(SEM)观察真实的孔隙形态和分布,并结合X射线计算机断层扫描(Micro-CT)技术,无损地重构其三维孔隙网络结构。这才是评判其是否适用于高压或连铸环境的根本依据。

图3 用于贵金属熔铸的石墨坩埚与结晶器,其对纯净度与结构稳定性要求极高

表象: 生产的高纯铜、贵金属或半导体级合金中,检测出意料之外的微量元素污染,导致产品电学性能或机械性能下降。

深层原因: 数据表中的“灰分含量”(Ash Content)是一个极其粗糙的指标。它只告诉你杂质的总量,却不告诉你杂质的**“身份”**。对于许多高附加值的合金而言,0.1%的灰分总量可能达标,但其中若含有几个ppm(百万分之几)的特定元素,如钙(Ca)、铁(Fe)、铝(Al)或碱金属,就可能对熔体造成灾难性污染。这些元素在高温下可能与合金发生反应,形成硬质点,或改变合金的结晶行为。

例如,在铜合金连铸中,石墨模具中微量的钙或镁,就可能在高温下被还原出来,进入铜液,影响最终产品的导电率和延展性。

诊断关键: 必须放弃对“灰分”的迷信,转而采用更高灵敏度的分析技术。电感耦合等离子体质谱法(ICP-MS)或辉光放电质谱法(GD-MS)能够将杂质分析的精度提升至ppb(十亿分之几)甚至更高水平,精准识别出那些对你的产品构成威胁的“害群之马”。

面对石墨模具性能的“玄学”,唯一的出路是建立一套超越常规数据表的、基于微观结构和痕量化学分析的科学评价体系。

新供应商导入/来料检验(IQC): 除了常规的密度、强度测试,应增加关键抽检项目:

热物性均一性测试(如多点热扩散系数分析)。

微观结构形貌分析(SEM观察颗粒、粘结相和孔隙形态)。

关键痕量元素分析(根据你的合金体系,定制一份ppb级的元素检测清单)。

失效分析: 当模具失效时,不要轻易归咎于“质量不好”或“操作不当”。通过对失效件的系统解剖,可以获得宝贵信息:

断口分析: 确定裂纹的起源点,判断是热冲击、机械应力还是材料缺陷主导。

残余物分析: 分析模具工作面上与金属液反应后生成的物质,反推失效化学机制。

微区对比: 对比失效区与完好区的微观结构和成分差异,找到性能退化的直接证据。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨模具失效分析与性能检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价