在特种冶金和有色金属熔炼的一线,工程师们最不愿听到的声音,莫过于坩埚在炉膛中发出的那一声清脆的裂响。这意味着一炉价值不菲的熔融金属可能报废,生产计划被打乱,甚至带来安全风险。您手上的坩埚采购单和供应商提供的性能参数表看起来完美无缺,但为什么实际使用寿命却像开盲盒,批次之间差异巨大,有时甚至远低于预期?

它是一个由多种原料构成的精密复合材料系统,其最终的服役表现,隐藏在从天然石墨的鳞片尺寸,到耐火黏土中ppb级杂质元素的每一个微观细节里。今天,我们将剥开石墨坩埚看似简单的外壳,深入其材料基因层面,探讨导致其“英年早逝”的真正元凶。

一只黏土石墨坩埚的命运,从三种核心原料被混合的那一刻起,便已注定。它们并非简单的堆砌,而是性能的“三驾马车”,彼此协同,也相互制约。

灵魂骨架:天然石墨石墨的导热性和耐温性是坩埚性能的基石。但魔鬼在于细节:石墨的鳞片大小和纯度。原文中的实验数据(见下表1)揭示了一个关键却常被忽视的规律:

表1 石墨碳含量、鳞片大小对坩埚质量的影响

| 配方序号 | 容量规格 | 配料比例/% | 石墨质量 | 使用寿命 | |||||

|---|---|---|---|---|---|---|---|---|---|

| 石墨 | 黏土 | 熟料 | 助剂 | 碳/% | 粒度/目 | 熔物 | 熔炼次数 | ||

| 60-1 | 100号 | 45 | 38 | 17 | 1 | 85~86 | 16~24 | 电解铜 | 40~42 |

| 60-2 | 100号 | 45 | 38 | 17 | 1 | 87~88 | 32 | 电解铜 | 34~36 |

| 60-3 | 100号 | 45 | 38 | 17 | 1 | 91~92 | 50 | 电解铜 | 25~29 |

| 60-4 | 100号 | 45 | 38 | 17 | 1 | 90~91 | 80 | 电解铜 | 22~26 |

| 60-5 | 100号 | 45 | 38 | 17 | 1 | 89~90 | 100 | 电解铜 | 12~16 |

*注:使用条件为焦炭炉强制通风,连续间断使用。*

直观来看,碳含量在85%到92%之间徘徊,对寿命影响并非线性。但粒度的影响却是决定性的。当石墨鳞片从粗大的16-24目(约0.7-1.1mm)细化到100目(约0.15mm)时,坩埚的熔炼寿命从40次以上骤降至12-16次,缩水近70%!

这背后的机理是什么?

热应力疏导: 大鳞片石墨在坩埚内部构筑了更连续、高效的导热网络,能快速均化温度,减小因急冷急热产生的内部热应力,从而极大地提高了抗热震性。

裂纹扩展屏障: 粗大的石墨片在微观结构中扮演着裂纹偏转和终止的角色。当微裂纹产生时,它会被这些大片层阻挡或被迫改变方向,消耗更多能量,从而抑制了灾难性开裂的发生。

柔性粘合剂:耐火黏土黏土(主要成分Al₂O₃·2SiO₂·2H₂O)的作用是将离散的石墨和骨料颗粒粘合成一个整体。它的可塑性、烧结收缩率和化学纯度至关重要。许多坩埚的失效,其根源恰恰是黏土的选择不当。例如,黏土中含有的微量碱金属氧化物(K₂O, Na₂O)和氧化铁(Fe₂O₃),在高温下会形成低熔点相,成为坩埚的“软肋”。它们不仅会降低坩埚的耐火度,更致命的是,会与熔融金属(尤其是活泼金属)发生反应,一方面污染了合金,另一方面加速了坩埚自身的侵蚀。

刚性支撑:骨料(熟料)骨料,如煅烧后的焦宝石、叶蜡石,以及现代配方中更常见的碳化硅(SiC)和熔融氧化铝,是坩埚的“钢筋骨架”。它们的主要职责是:

一个常见的误区: 认为只要原料“好”,产品就一定“好”。但实际上,这三者的配比与颗粒级配的协同,才是决定坩埚性能的关键。错误的级配会导致内部孔隙率过高、应力集中,即使原料再好,也难逃早衰的命运。

抑制收缩: 补偿黏土在干燥和烧结过程中的体积收缩,防止开裂。

提升强度: 引入高硬度、高强度的颗粒,提高坩埚的耐磨损和机械强度。

优化性能: 碳化硅的引入,不仅因为其超高的硬度和耐火度(~2700℃),更因为它优异的导热性,能与石墨协同作用,进一步强化抗热震性能。

当一只坩埚失效时,我们通常会看到三种典型“案发现场”。每一种背后,都对应着特定的材料学缺陷。

这是最常见的失效模式。坩埚在升温或降温过程中突然裂开,裂缝通常呈纵向延伸。

元凶探寻:

不当的预热: 黏土石墨坩埚最怕潮,内部的吸附水在快速升温时会瞬间汽化,产生巨大的蒸汽压,直接“炸裂”坩埚。这就是为什么操作规程反复强调必须在500℃以下缓慢、长时间(如20小时)烘烤。

热膨胀系数不匹配: 坩埚是复合材料,各组分的热膨胀系数(CTE)不同。如果配方设计不当,特别是骨料(如石英在不同温区的晶型转变会引发体积突变)与基体不匹配,反复的热循环会使内部微裂纹不断萌生、扩展,最终导致宏观开裂。

石墨网络失效: 如前所述,若使用了过细的石墨粉,无法形成有效的导热网络和裂纹阻挡机制,热应力无法疏散,坩埚自然“体脆”。

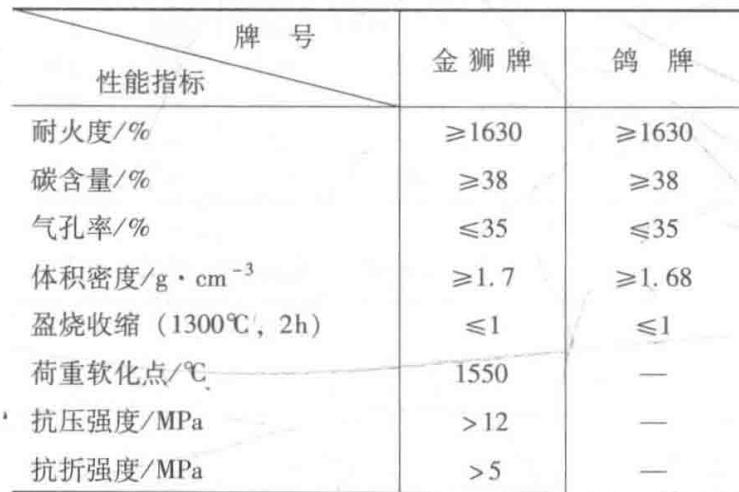

图1 金狮牌与鸽牌黏土石墨坩埚性能对比

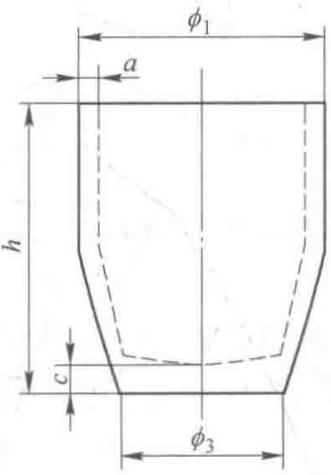

图2 典型的黏土石墨坩埚外形

在坩埚与熔融金属液面的交界处,出现一圈明显的侵蚀沟,坩埚壁变薄,最终穿孔。

元凶探寻:

熔渣的化学攻击: 熔炼过程中产生的浮渣,其化学成分往往比金属熔体本身更具侵蚀性。它们会与坩埚中的黏土(硅酸盐)发生反应,形成低熔点的化合物,像“水滴石穿”一样不断侵蚀坩埚。

氧化加速: 熔渣线是高温、熔体、空气三相交界处,氧化作用最为剧烈。石墨被氧化成CO/CO₂流失,破坏了致密结构,为化学侵蚀打开了通道。优质的抗氧化釉料层对防护至关重要,一旦釉料失效,腐蚀便会加速。

原料不纯: 黏土或骨料中超标的铁、钠、钾等杂质,在高温下是强效的助熔剂,会大大降低坩埚对化学侵蚀的抵抗力。

坩埚内壁出现片状剥落,或者在用钳具夹持时局部碎裂。

元凶探寻:

成型工艺缺陷: 压塑或旋塑成型时,如果压力不均或泥料流动性差,会在坩埚内部形成分层或密度不均的区域。这些薄弱的“界面”在热应力作用下很容易剥离。

不当操作: 使用与坩埚弧度不符的夹钳,会造成应力集中,导致夹持部位损坏。加料时过猛撞击,或清除残渣时野蛮敲打,都会对已在高温下“筋疲力尽”的坩埚造成致命一击。

金属热膨胀: 冷料加入时塞得过满过紧,金属在熔化和升温过程中体积膨胀,产生的力量足以“撑裂”坩埚。

面对复杂的失效问题,单纯依靠经验和供应商的TDS(技术数据表)是远远不够的。一份真正有价值的分析,必须深入材料的微观世界,将失效的“果”与材料的“因”建立起明确的关联。

在精工博研的实验室里,对一个失效坩埚的“尸检”远不止于目视检查。我们会动用一系列精密仪器,构建完整的证据链:

扫描电镜(SEM)与能谱分析(EDS): 在微米尺度下观察裂纹的起源和扩展路径,分析断口形貌。我们能清晰地看到,裂纹是沿着石墨片层扩展,还是穿过了黏土基体?在裂纹的尖端,是否有异常的元素富集(如Cl, S, Na, K)?这些都是判断失效是源于热冲击还是化学腐蚀的关键证据。

X射线衍射(XRD): 精准分析坩埚使用前后物相的变化。黏土是否与熔体反应生成了新的矿物相?碳化硅骨料是否被氧化?天然石墨的d002层间距和结晶完整度如何?这些数据可以量化坩埚的损伤程度。

热分析(TGA/DSC): 通过精确控制的升温程序,我们可以测定坩埚材料的实际抗氧化起始温度和热失重行为,评估其抗氧化涂层的有效性和材料的最高安全使用温度。

等离子体质谱(ICP-MS): 对原材料(特别是黏土)进行高精度全元素分析,能够揪出那些TDS上不会体现、但对高温性能有致命影响的ppb级痕量杂质元素。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨坩埚失效分析与质量评价服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价