作为一名在特种冶金和先进化工领域奔波的工程师,您是否遭遇过这样的“梦魇”:一套设计寿命长达数年的高温炉,其核心的炭/石墨质炉衬,在服役不到一半时间便出现严重侵蚀、开裂甚至局部穿透,导致紧急停炉。您翻遍供应商提供的规格书,每一项指标——灰分、抗压强度、气孔率——都赫然在列,完美达标。那么,问题究竟出在哪里?

在精工博研,我们每天都在与这类“悬案”打交道。答案往往隐藏在规格书那几行冰冷的数字背后——材料的微观世界。一块炭块的真正性能,远非几个宏观参数所能定义。它的命运,从骨料的选择、粘结剂的配比,到焙烧和石墨化的温控曲线,早已被其内部的微观结构、杂质形态和物相均匀性所决定。

今天,我们将跳出传统参数的束缚,从失效分析的视角,重新审视那些在电炉、化铁炉、化学反应器中默默承受着严苛考验的炭/石墨制品,并揭示如何通过深度表征,提前预见并规避那些代价高昂的失效。

规格书上一个常见的指标是“灰分 ≤ 8%”。这个数字看似提供了安全感,但它恰恰是问题的开始。对于工程师而言,真正的魔鬼在于细节:这8%的灰分,究竟是什么?

在磷化工(如磷酸三钙熔炼炉)或某些特种废液焚烧炉中,炉内气氛富含硫、氟等高活性元素。此时,炭块中的杂质不再是惰性填充物,而是催化失效的“内鬼”。例如:

碱金属渗透: 钠、钾等碱金属蒸汽在高温下极易渗透到炭块的孔隙中,与碳发生反应,导致材料结构疏松、强度剧降。这在铝电解槽侧块和部分矿热炉中尤为致命。

催化氧化: 微量的铁、钒、钙等金属氧化物,在特定温度下会成为碳氧化的催化剂,使得炭块在远低于其理论抗氧化温度时就开始“粉化”。您看到的炉衬异常“消融”,元凶可能就是这些ppb级的金属杂质。

仅仅知道灰分总量,如同医生只知道病人发烧,却不知是病毒还是细菌感染。因此,一份真正有价值的来料检验,必须回答:

杂质元素构成与含量: 通过 ICP-MS/OES 进行全元素扫描,精准量化从主量到ppb级的有害元素(如Fe, V, Na, K, Ca, Si)。

孔隙结构与连通性: 压汞法(MIP) 和气体吸附法(BET)不仅能给出“气孔率”,更能描绘出孔径分布和孔隙的连通性。一个高连通性的孔网结构,会为腐蚀介质的渗透大开方便之G。

真正的洞察在于:将杂质元素种类与孔隙结构特征关联分析,才能准确评估炭块在特定腐蚀气氛下的“抗渗透”与“抗催化”能力。

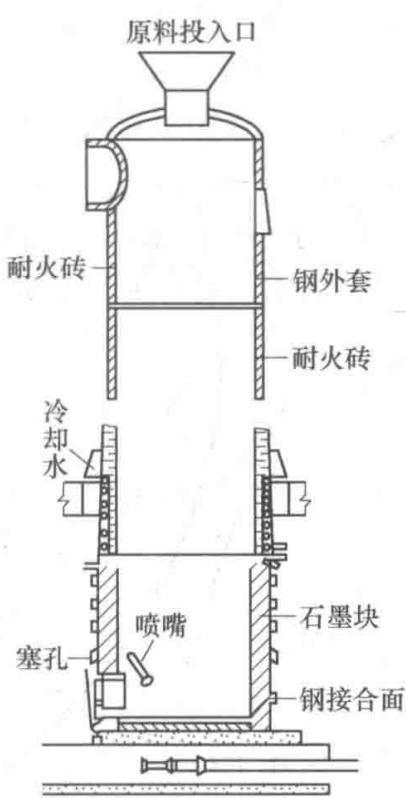

图1 以石墨块做内衬的磷酸肥料生产炉,其面临严峻的化学腐蚀考验

“抗压强度 ≥ 30 MPa”是另一个常见的规格指标。然而,在高温炉的实际工况中,纯粹的静态压缩场景极为罕见。炭块的结构性失效,更多源于复杂应力下的断裂,尤其是热冲击。

想象一下,一块大型电石炉或化铁炉的炉底炭块,在升温或降温过程中,其内外温差可达数百摄氏度。这种剧烈的温度梯度会导致巨大的内部应力。如果材料内部存在缺陷或性能不均,裂纹便会从这些“脆”点萌生并扩展。

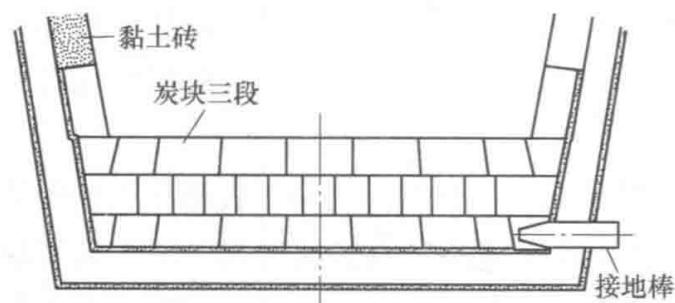

图2 大型电石炉的炭块内衬,其结构稳定性至关重要

即便是采用了斜缝、暗榫等精巧的砌筑结构来防止上浮,也无法弥补材料本身的内伤。这些“内伤”包括:

微裂纹与夹杂物: 生产过程中,骨料与粘结剂收缩不匹配、焙烧不均等,都会在炭块内部留下肉眼不可见的微裂纹或低强度区域。

密度与石墨化度不均: 对于大型炭块,中心与表面的焙烧或石墨化程度可能存在差异,导致热导率和热膨胀系数(CTE)的梯度。这种不均匀性本身就是巨大的应力源。

常规的抗压强度测试,往往破坏的是材料最强的部分,而忽略了决定其寿命的“短板”。要洞察这些结构风险,我们需要:

无损探伤(NDT): 工业CT(Micro-CT)扫描 能够三维可视化炭块内部的裂纹、孔洞和密度分布,将潜在的断裂源暴露无遗。

热物性分析: 使用 热膨胀仪(TMA/DIL) 精确测量材料在工作温度区间的热膨胀系数,并利用 激光导热仪(LFA) 评估其热扩散能力。一个优秀的炉衬材料,应具备较低的热膨胀系数和较高的导热性,以快速疏解热应力。

核心观点是:预测结构寿命,必须从评估材料的“均匀性”和“抗热震性”入手,而非仅仅依赖一个静态的强度值。

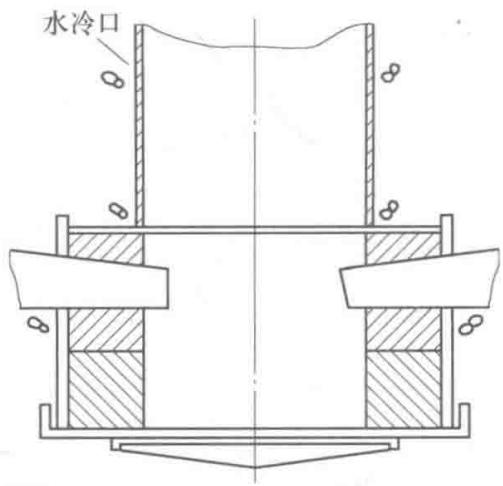

图3 炉缸使用炭块的水冷式化铁炉,炭块的热物性直接影响炉缸寿命

除了通用炭块,自焙炭块和石墨化块在特定场景下应用广泛,但其性能评估也存在独特的陷阱。

自焙炭块(如TKZ系列)的优势在于它在炉内利用工艺余热完成最终的焙烧固化,简化了生产流程。但这也意味着最大的不确定性被带入了生产现场。焙烧前后的性能剧变(见表1),如体积密度下降、气孔率上升,都直接影响炉衬的最终完整性和性能。

表1 自焙炭块焙烧前后的典型理化性能变化

| 项目 | TKZ-1 | TKZ-2 | ||

|---|---|---|---|---|

| 焙烧前 | 焙烧后 | 焙烧前 | 焙烧后 | |

| 固定碳/% (≥) | 84 | 92 | 82 | 90 |

| 灰分/% (≤) | 7 | 8 | 9 | 10 |

| 残余线收缩(800℃, 4h)/% (≤) | — | 0.10 | — | 0.20 |

| 抗压强度/MPa (≥) | 20 | 30 | 15 | 25 |

| 显气孔率/% (≤) | 13 | 23 | 15 | 25 |

| 体积密度/g·cm-3 (≥) | 1.60 | 1.50 | 1.55 | 1.45 |

如果对原料(无烟煤、焦炭)的挥发分、热解特性控制不当,或者现场升温曲线与材料的固化曲线不匹配,就会导致过大的、不均匀的收缩,造成炉衬开裂、错位。因此,对自焙炭块的评估,关键在于**“过程模拟”**。通过 热重分析(TGA) 和 差示扫描量热法(DSC),可以精确掌握其在升温过程中的失重行为和热效应,从而优化现场的烘炉曲线,确保其“在位”焙烧的质量。

石墨化块(如SK系列)因其优异的导电、导热性和更高的纯度,被用于电解工业(如电解镁、镍)的导电阳极或腐蚀性极强的化学设备。其价格远高于普通炭块。但您支付的“溢价”,买到的真是“高级性能”吗?

石墨化的核心是将无序的乱层碳结构转变为有序的石墨晶体结构。这个过程的彻底性,直接决定了材料的电学和热学性能。然而,对于大尺寸的石墨块,实现完全均匀的石墨化是极具挑战的。

“伪石墨化”区域: 块体内部可能存在石墨化不充分的区域,这些区域的电阻率远高于规格值,在使用中会成为“热点”,引发局部过热和热应力集中,最终导致断裂。

性能离散度: 仅仅测试样品一两个点的比电阻和抗压强度(见表2)是远远不够的。不同批次,甚至同一块料的不同部位,其性能都可能存在显著差异。

表2 石墨化块的典型理化性能指标

| 指标 | 比电阻(不大于)/μΩ·m | 抗压强度(不小于)/MPa | |

|---|---|---|---|

| 优级 | 一级 | ||

| 220mm×220mm & 440mm×115mm | 10 | 12 | 20 |

| 400mm×400mm | 11 | 13 | 18 |

要真正评价石墨化块的“含金量”,必须依赖更深层次的物相分析:

X射线衍射(XRD): 通过测量石墨(002)晶面的层间距d002和微晶尺寸Lc,可以定量评价石墨化程度。一个真正优质的石墨化块,其d002值应无限接近理论石墨的0.3354 nm。

拉曼光谱(Raman): 通过计算D峰与G峰的强度比(ID/IG),可以表征材料的微晶边缘缺陷和无序度。该比值越低,代表石墨晶格的完整性越好。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的炭材料失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价