对于特种冶金领域的工程师而言,一座现代化大型高炉不仅是生产的核心,更是价值数亿的重资产。其设计寿命通常长达十年以上,然而,在实际运行中,不少高炉却因炉底、炉缸等关键部位的内衬过早损毁而被迫停炉大修,造成巨大的经济损失。矛头往往指向一个关键而又常被忽视的部件——高炉炭块。

您是否也曾面临这样的困境:采购的炭块,每一份出厂报告的指标——灰分、抗压强度、气孔率——都躺在“合格”的区间内,但不同批次在高炉内的服役表现却天差地别?甚至在远未达到设计寿命时,就出现了铁水侵蚀、炭块上浮、炉壳烧穿等致命问题。问题究竟出在哪里?当常规的合格证无法预测材料的真实命运时,我们必须潜入材料的微观世界,去寻找那些决定其生死的“隐形杀手”。

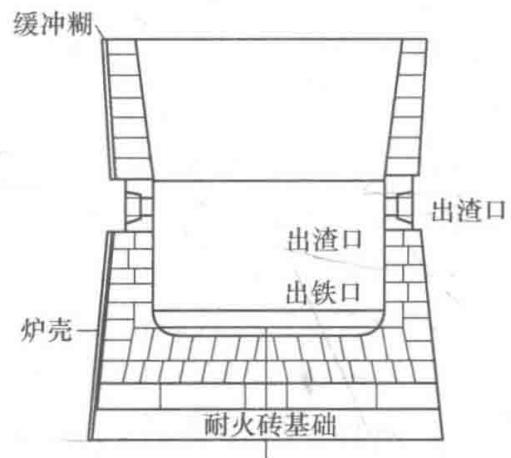

图1 高炉内衬结构示意图,炉底和炉缸是炭块应用的核心区域

作为首席碳材料科学家,我可以明确地告诉您:高炉炭块的性能,是一座水面之下的冰山。产品规格书上的宏观参数仅仅是冰山的尖顶,而决定其在1700℃高温、高压、化学侵蚀等极端环境下能否“长寿”的,是冰山之下庞大而复杂的微观结构与物化特性。

在高炉还原气氛中,炭块因其优异的耐高温、抗熔渣侵蚀、高导热和低热膨胀等特性,成为替代传统耐火砖、延长高炉寿命的理想材料。然而,这些优势的发挥,高度依赖于一系列相互关联且在常规检测中难以全面揭示的深层因素。

铁水渗透是导致炉底炭块损毁最直接、最普遍的原因。许多工程师认为,只要材料的“气孔率”达标即可。这是一个极其危险的认知误区。

真正的魔鬼,不在于孔隙的“多少”(气孔率),而在于孔隙的“形态”(孔径分布、连通性和曲折度)。

一个气孔率20%但孔隙细小且相互孤立的炭块,其抗渗透能力可能远胜于一个气孔率仅18%但含有大量连通性微裂纹和粗大孔道的材料。在高达数兆帕的铁水静压力下,哪怕是1μm的孔隙都可能成为铁水长驱直入的“高速公路”。一旦铁水侵入,它会与炭基体反应生成碳化物(如Fe3C),或在冷却时凝固,在后续的热循环中产生巨大的楔入力,导致炭块结构崩解。

表1 炭块孔隙结构与抗铁水渗透性的关系

| 参数 | 低风险特征 | 高风险特征 | 失效机理 |

|---|---|---|---|

| 气孔率 | ≤ 20% | > 23% | 降低材料致密性,提供更多渗透空间 |

| 平均孔径 | < 1 μm | > 3 μm | 大孔径降低毛细管阻力,铁水易于侵入 |

| 渗透率 | < 0.5 mD | > 100 mD | 高渗透率意味着孔道高度连通,形成渗透网络 |

| 孔隙形态 | 孤立、球形、封闭孔 | 裂纹状、网络化、贯通孔 | 裂纹尖端应力集中,加速破坏 |

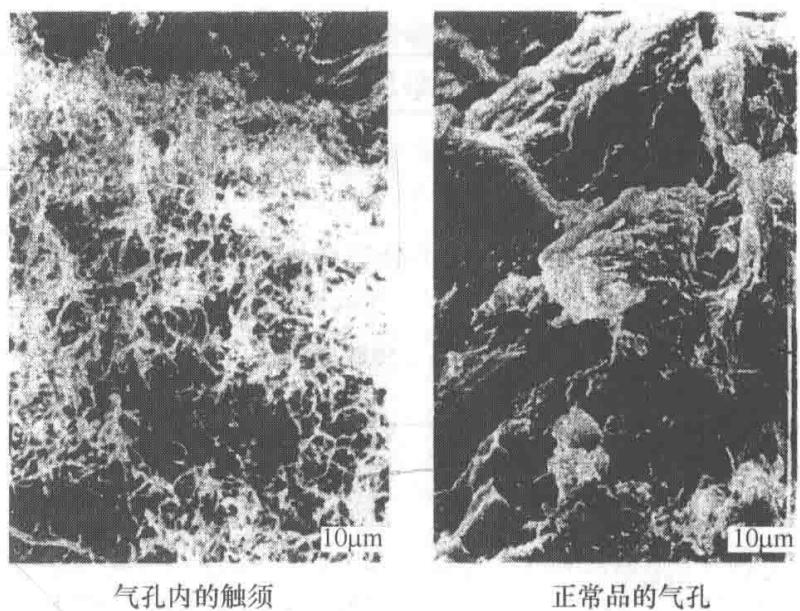

更有甚者,一些先进的抗渗透炭块,其机理是在孔隙内部原位生成须状硅化合物(见图2),形成物理屏障,有效阻挡铁水。这种精巧的微观设计,是任何宏观参数都无法体现的。

图2 通过在孔隙内生成触须状化合物提升抗渗透性

如果说铁水渗透是“外患”,那么碱金属(K、Na)蒸汽的侵蚀则是更为隐蔽的“内忧”。矿石和焦炭中的碱金属在高温下挥发,沿气孔渗入炭块内部。它们会与炭的六方网状结构发生反应,生成层间化合物(如C8K、C16K、C24K)。

这个过程如同一种“结构性癌变”。碱原子的插入会撑开石墨的层状结构,导致剧烈的、不可逆的体积膨胀和材料开裂,使其机械强度荡然无存。失效分析案例表明,在炉壁等碱蒸汽富集区,炭块内部的碱含量可比接触面高出数倍,破坏往往从内部爆发。

表2 不同炭材料的耐碱性差异

| 材质类型 | 主要原料 | 石墨化程度 | 耐碱性(ASTM标准) | 核心原因 |

|---|---|---|---|---|

| 普通炭质 | 无烟煤 | 低 | LC (有微裂纹) | 乱层结构多,易与碱反应 |

| 改性炭质 | 无烟煤+添加剂 | 中 | U/LC | 添加物抑制碱反应 |

| 石墨质 | 石墨 | 高 | U (无裂纹) | 规整的石墨结构,层间作用力强 |

| 人造石墨 | 石油焦/沥青焦 | 极高 | U (无裂纹) | 结构纯净、有序,抗插层能力最强 |

因此,仅仅知道炭块的化学成分(如灰分)是远远不够的。材料的晶体结构、石墨化程度、以及是否存在特定的抗碱添加剂,共同决定了其抵抗“癌变”的能力。

炭块优异的导热性是其关键优势,它能快速将炉底热量导出,配合外部冷却系统(水冷、风冷),在炭块热面形成一层“铁水凝固层”,作为抵抗进一步侵蚀的终极屏障。然而,这种平衡极其脆弱。

导热率的非均质性: 同一块炭块,由于成型压力分布不均或焙烧石墨化温度场差异,其不同部位的导热率可能存在显著差异。这会导致炉底温度分布不均,凝固层厚度不一,形成薄弱点。

热膨胀的匹配性: 炭块的热膨胀系数虽低,但在巨大的炉体结构和上千度的温差下,微小的膨胀差异也会累积成巨大的应力。炭块与炭块之间,炭块与冷却壁之间,如果热膨胀不匹配,或砌筑缝隙处理不当,就会导致挤压、开裂或炭块上浮。

高温下的强度演变: 与陶瓷耐火材料在高温下软化、强度降低不同,炭块的强度随温度升高反而会增加(见表3)。这是一个优点,但也意味着一旦产生裂纹,其断裂行为是脆性的,破坏是瞬时发生的。

表3 高炉炭块在常温与高温下的抗压强度对比 (MPa)

| 品名/温度 | 普通炭块A | 普通炭块B | 石油焦基炭块 | 石墨质炭块 |

|---|---|---|---|---|

| 常温 | 12.5 | 38.0 | 32.3 | 19.8 |

| 1600℃ | 18.3 | 55.0 | 50.3 | 28.0 |

可见,导热率、热膨胀系数、高温强度这三个参数必须协同工作。任何一个环节的短板,都可能导致整个热管理系统的崩溃。

面对如此复杂的失效机制,依赖单一的、宏观的检测指标无异于盲人摸象。在精工博研,我们建立了一套从宏观现象到微观物证的系统性诊断逻辑,旨在为客户提供决策依据,而非一纸冰冷的数据。

我们不仅测量常规的气孔率,更采用压汞法(MIP)和气体渗透仪,精准描绘出材料内部的孔径分布曲线和渗透率。这能直接回答“铁水渗透的通道到底有多宽、多通畅”这一核心问题,从源头上评估炭块的抗渗透风险。

对于已失效的炭块,我们会沿侵蚀界面进行精密切割取样。利用扫描电镜-能谱仪(SEM-EDS),我们可以在微米尺度上观察铁水和碱金属的渗透路径,并精确定量其在不同深度的元素分布。结合X射线衍射(XRD),我们能准确鉴定渗透物(如Fe3C、K2O)和炭基体的物相变化,重构整个侵蚀过程的化学反应。

我们采用**激光导热仪(LFA)在不同温度点下精确测量材料的热导率和热扩散系数,并结合热膨胀仪(DIL)**获取完整的热膨胀曲线。这使得我们能够建立精确的热力学模型,模拟炭块在真实工况下的温度场和应力场分布,预测热应力集中的高危区域。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[高炉炭块检测]服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

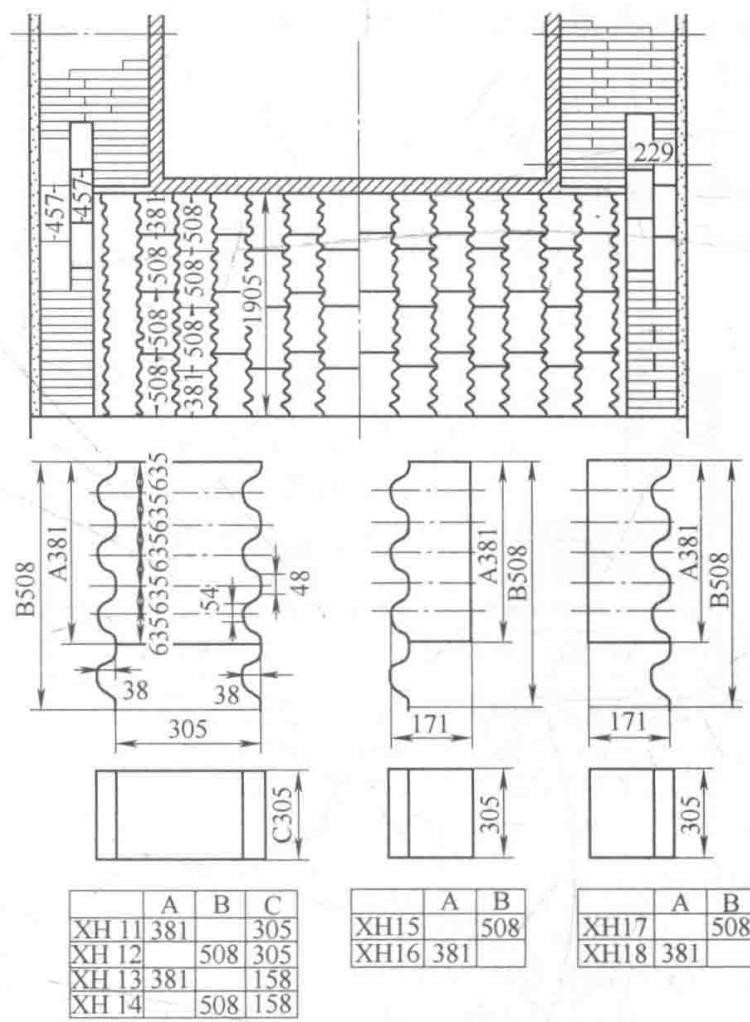

高炉炭块的应用,不仅是材料科学,更是系统工程。从德国、美国到日本,各国在高炉设计中演化出不同的砌筑哲学(见图3、图4),如采用楔形、燕尾形等复杂锁合结构的炭块防止上浮,或采用多层复合砌筑、强制冷却等手段优化热管理。这些设计的成功,无一不建立在对所用炭块性能的深刻理解和精确控制之上。

图3 德国采用精密加工的楔形炭块砌筑炉底,以防止上浮

图4 英国采用波浪形燕尾咬合结构,即使炭块收缩也能保持结构稳定

在采购环节,对供应商提供的炭块进行超越常规标准的、基于微观结构和关键服役性能的独立验证,是规避风险的第一道防线。在筑炉和使用环节,理解材料的真实特性,才能制定出最合理的砌筑方案和操作规程。

总而言之,高炉炭块的选择与评估,是一项远比查阅规格书复杂得多的系统性工作。其核心在于建立起“原料 → 工艺 → 微观结构 → 宏观性能 → 服役行为”这一完整的逻辑链条。任何一个环节的认知盲区,都可能为日后的灾难性事故埋下伏笔。

通过前瞻性的、深入到微观层面的检测与分析,我们不仅能对炭块的质量做出精准的评判,更能为高炉的设计、砌筑和运维提供关键的数据支持,从而构筑起一道真正坚固的“防火墙”,确保这颗工业心脏能够强劲、持久地跳动。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价