您是否也曾遇到过这样的困境:两批次的石墨材料,来自同一家供应商,规格书上的参数——密度、强度、纯度——几乎一模一样。然而,在实际应用中,一批表现优异,另一批却在关键时刻“掉链子”,导致半导体热场部件开裂、锂电池首次效率跳水,或是特种冶金坩埚过早侵蚀。

作为在精工博研实验室工作多年的首席科学家,我见过太多因“规格书陷阱”而导致的研发延误和生产事故。一份漂亮的规格书,往往只是故事的开篇,而非结局。那些看似精确的数字背后,隐藏着决定材料真实性能的微观世界。今天,我们就来揭开这个“潘多拉魔盒”,探讨那些规格书上看不到,却招招致命的关键因素。

碳/石墨材料因其优异的耐高温特性(常压下约3550°C升华)而成为高温应用的宠儿。但其热性能的评估,远比一个简单的数值复杂。

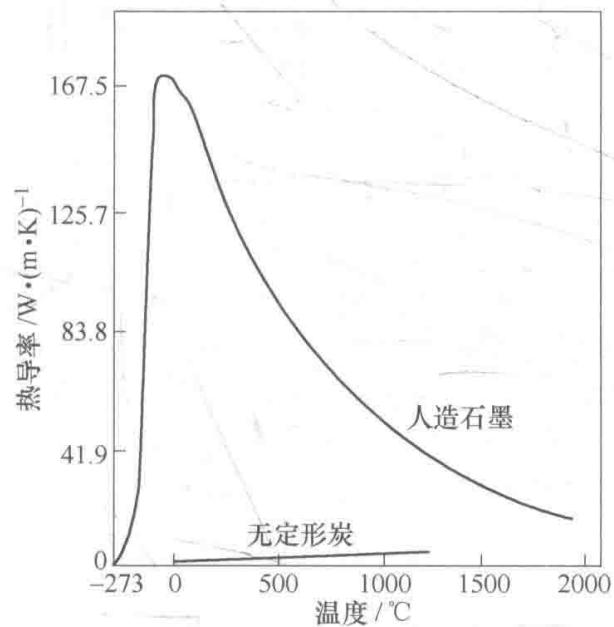

规格书上通常会给出一个漂亮的室温热导率值。然而,这极具误导性。如图1所示,高度石墨化的材料,其热导率随温度升高而显著下降;而石墨化程度较低的炭材料,热导率反而随温度上升。

图1 典型人造石墨与无定形炭的热导率-温度关系

工程师的痛点: 您基于室温热导率设计的散热方案,在1500°C的工况下可能完全失效,导致局部过热、应力集中,最终引发器件损坏。一个完整的热导率-温度曲线,才是进行有效热模拟的基础。

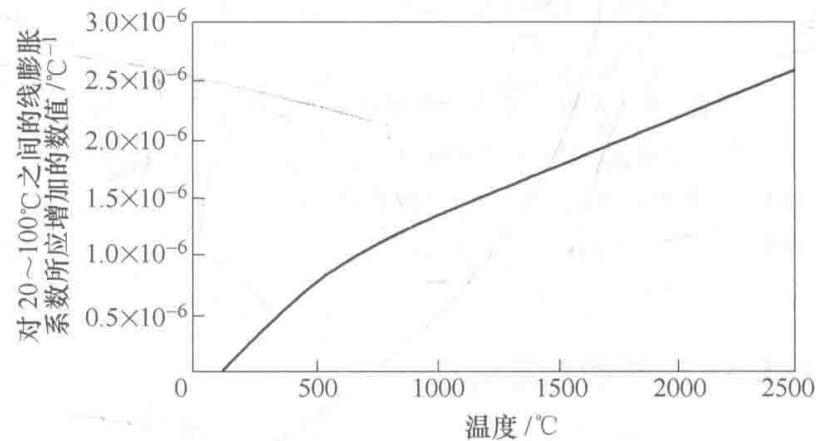

碳材料在成型过程(如挤压、模压)中,其内部的石墨微晶会产生择优取向。这导致其线膨胀系数(CTE)具有显著的各向异性——平行于颗粒排列方向的CTE远低于垂直方向。

工程师的痛点: 当一个复杂的石墨部件整体升温时,不同方向上的膨胀不一致会产生巨大的内部应力。这正是许多石墨加热器、坩埚在远低于其理论强度的情况下发生开裂的根本原因。仅仅依赖一个平均CTE值进行设计,无异于“盲人摸象”。

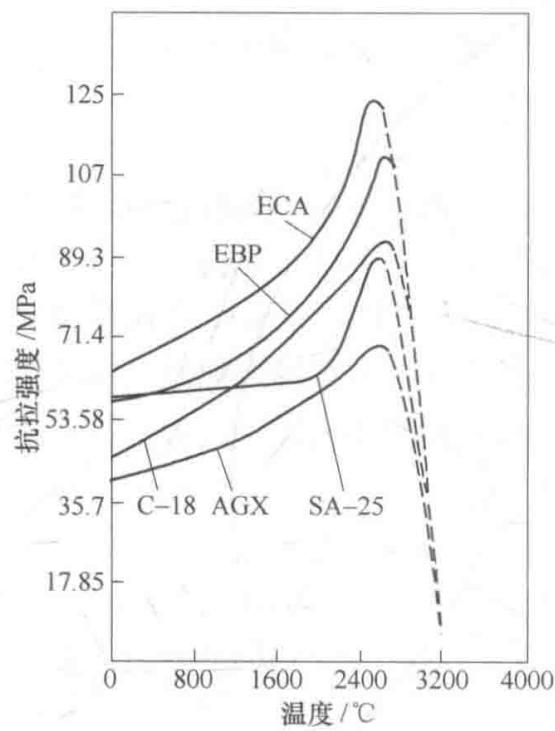

耐热冲击性是一个综合指标,由热导率(k)、强度(t)、弹性模量(E)和线膨胀系数(a)共同决定。石墨材料因其高k、低a而著称。但真正的魔鬼藏在细节里。石墨的强度和模量在2400°C前会反常增加(如图2),这虽然是优点,但也意味着材料的力学行为在整个工作温区内是动态变化的。

图2 各种石墨的短时抗拉强度与温度的关系

真正的挑战在于: 您的材料是否均匀?内部是否存在微裂纹或孔隙缺陷?这些都会成为应力集中点,在剧烈的温度梯度下演变为宏观裂纹。一份全面的碳材料热物理性能表征,不仅要包含随温度变化的k和a,还应结合无损探伤(如超声波检测)来评估内部结构的完整性。

“我们的石墨纯度高达99.9%!” 这句话在半导体和新能源领域几乎毫无意义。问题不在于那99.9%的碳,而在于那0.1%的杂质究竟是什么。

| 炭素耐火材料 | 空气中 | 水蒸气 | 二氧化碳 |

|---|---|---|---|

| 无定形炭 | 370 | — | — |

| 普通人造石墨 | 450 | 700 | 900 |

| 高纯人造石墨 | 540 | — | |

| 表1 炭及石墨的大致氧化开始温度(℃) |

在半导体和核工业领域,一份真正的高纯石墨杂质检测报告,必须包含由GD-MS或ICP-MS等高灵敏度设备给出的全元素分析清单,将潜在风险扼杀在摇篮里。

体积密度、真密度、孔隙率是规格书上的“老三样”。它们很重要,但它们只是对材料宏观堆积状态的粗略描述。决定材料性能的,是更深层次的微观结构“指纹”。

从无定形炭到完美石墨,这是一个连续的光谱。石墨化度,即材料中sp²碳原子层状有序堆叠的程度,直接决定了其导电/导热性、化学稳定性、润滑性和机械加工性。

全孔率(Porosity)这个参数,掩盖了一个关键信息:孔隙是开放的还是封闭的?

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳材料综合性能评价服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

(注:本文中部分图表及数据引用自通用碳材料技术文献,旨在进行科普说明。)

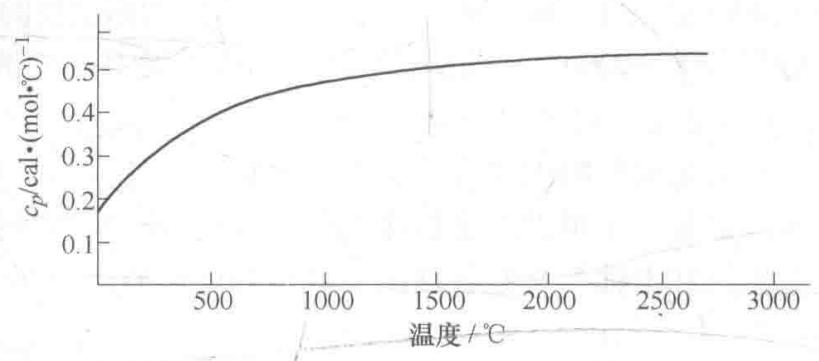

图4 炭素的比热容与温度的关系

图5 人造石墨高温下的平均线膨胀系数求算

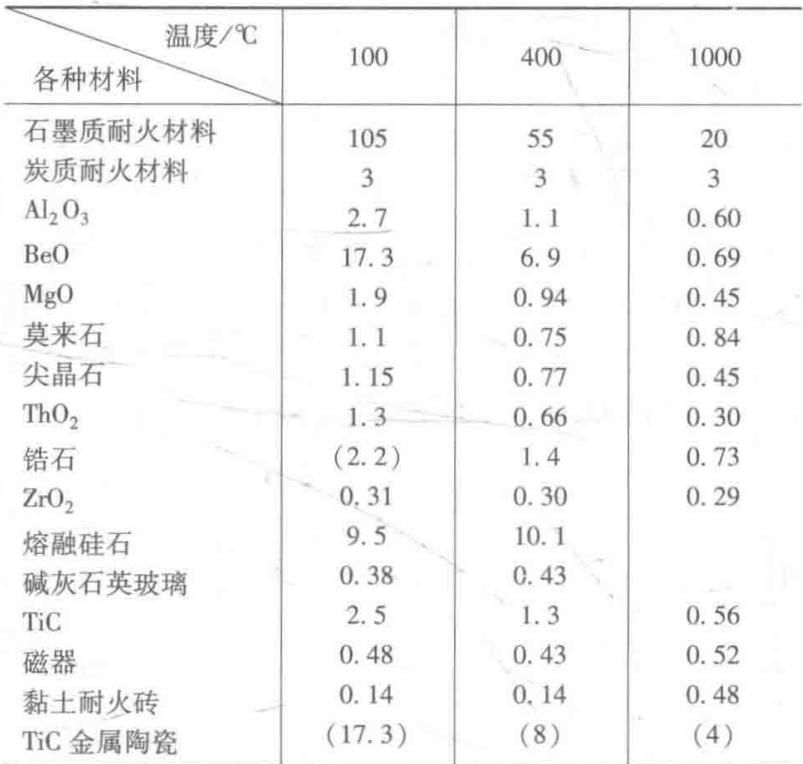

表2 各种耐火材料的耐热冲击性比较

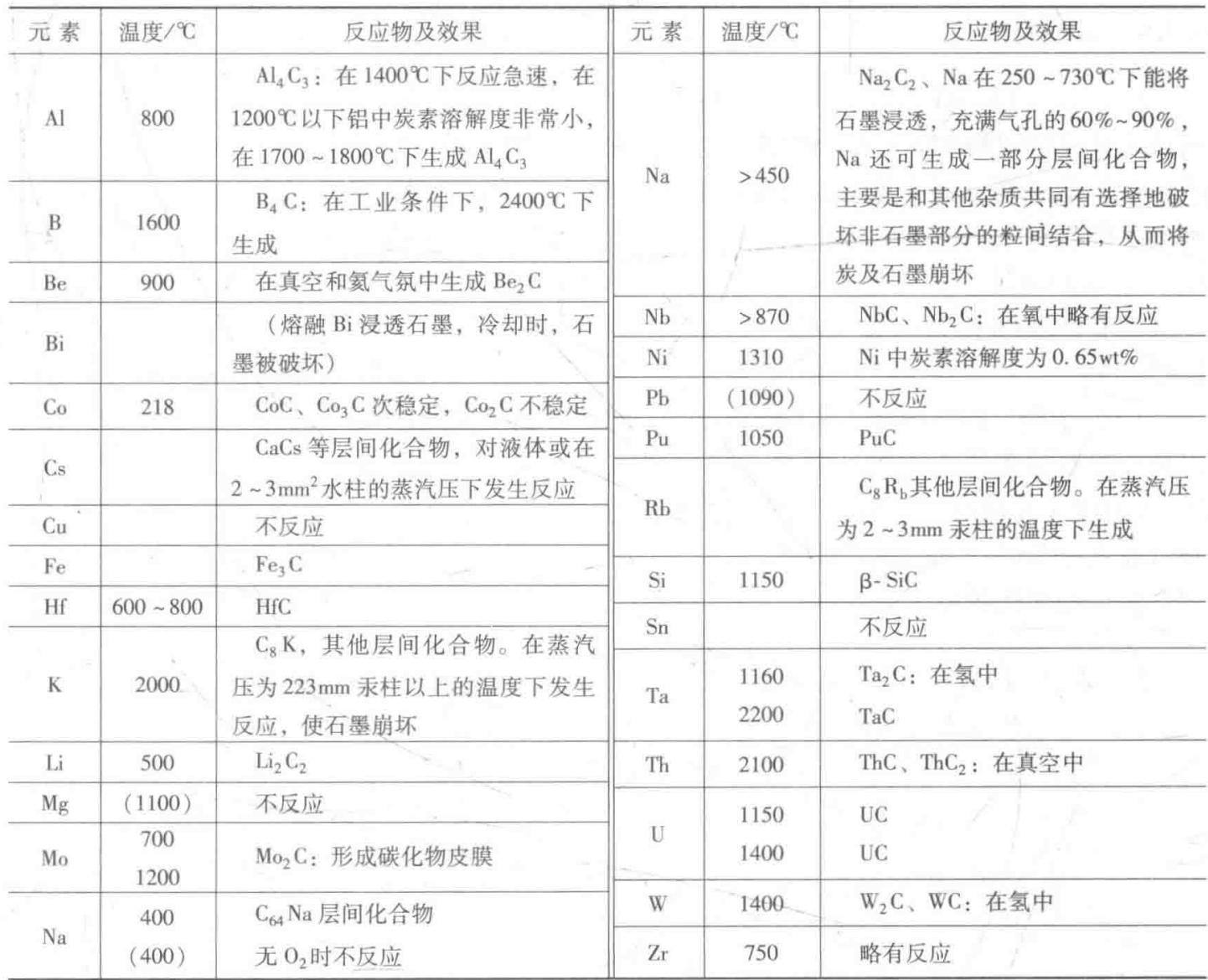

表3 石墨与金属的大致反应开始温度(℃)

表3 石墨与金属的大致反应开始温度(℃)

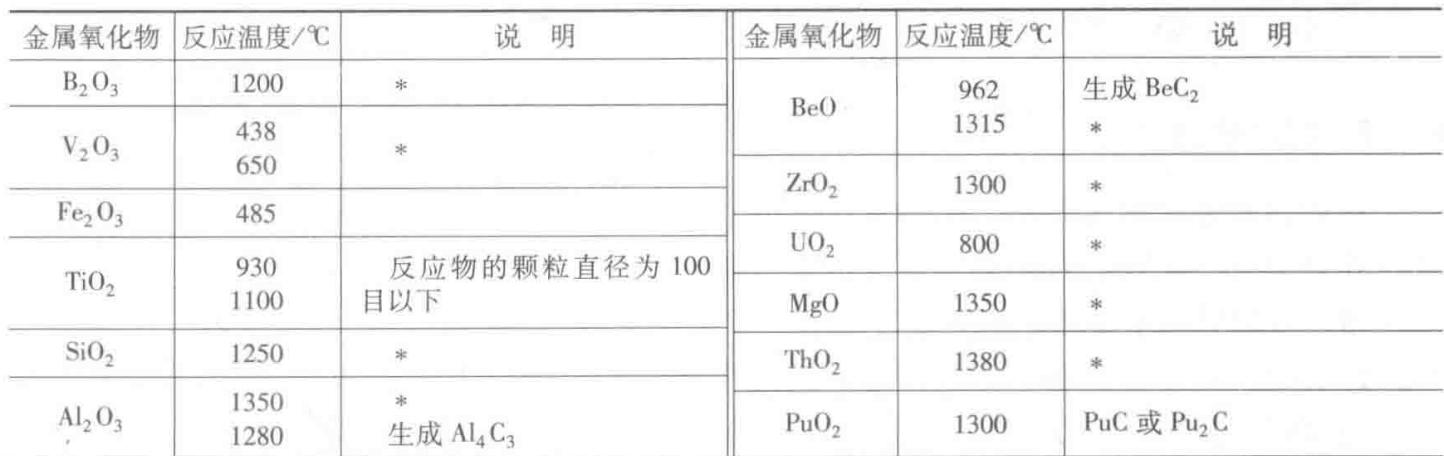

表4 炭与金属氧化物的大致反应开始温度(℃)

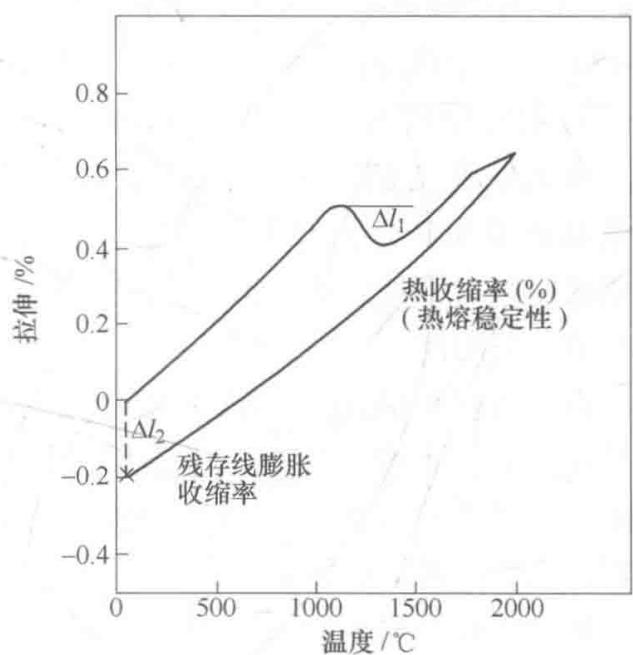

图6 高炉用炭块的热收缩行为示意图

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价