作为一名在精工博研实验室工作多年的首席科学家,我见过太多工程师带着困惑前来:“我们采购的耐氧化C/C复合材料,性能数据表(Datasheet)非常漂亮,但为什么在实际应用中,尤其是在半导体热场、航空制动或高超声速飞行器热防护等严苛环境下,其表现却与预期大相径庭,甚至发生灾难性失效?”

这个问题,切中要害。答案很简单:一份孤立的性能数据表,往往会掩盖C/C复合材料在制造、设计和服役过程中环环相扣的“性能陷阱”。今天,我们将跳出那些看似完美的数字,深入材料的微观世界,从一个首席科学家的视角,剖析耐氧化C/C复合材料真正的性能瓶颈与失效根源。

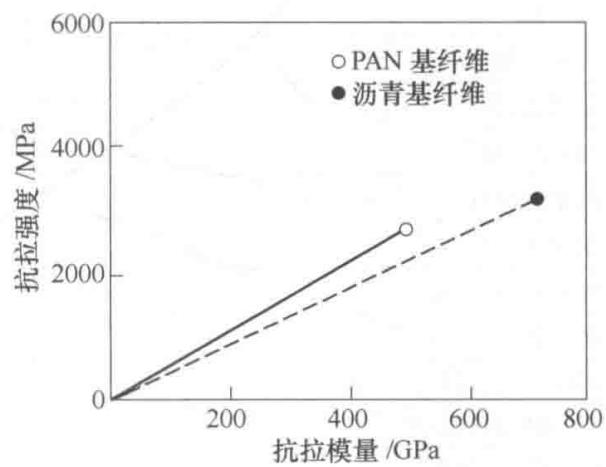

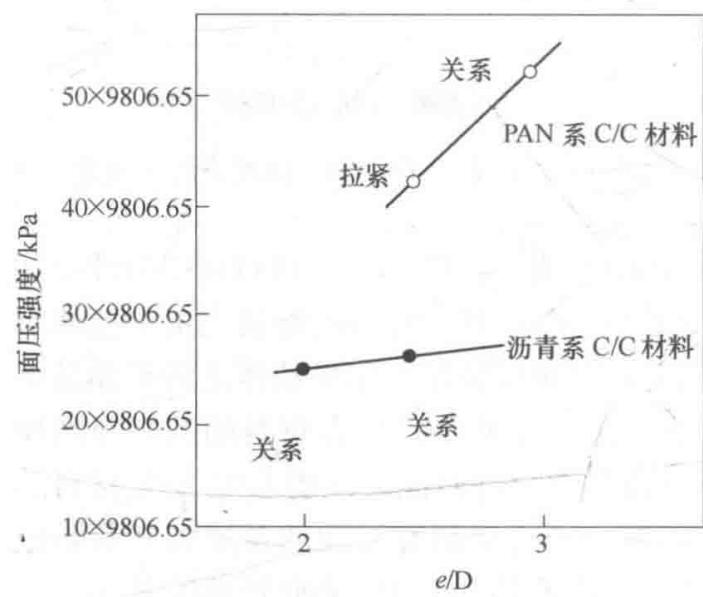

C/C复合材料的性能,从源头——碳纤维的选择,就已埋下伏笔。主流的PAN基(聚丙烯腈基)和沥青基碳纤维,绝非简单的“高强度”与“高模量”标签所能概括。

图1 两种典型碳纤维的特性对比

工程师的痛点: 如何选择?如果你的部件承受的是压缩或弯曲载荷,且需要一定的抗冲击能力,PAN基可能是更安全的选择。但如果你设计的是一个需要极致尺寸稳定性和高效热管理的拉伸构件,沥青基则更具优势,但必须对其界面进行精密调控,以提高其断裂韧性。仅仅对比数据表上的强度和模量,而忽略了材料的断裂行为和应用场景的应力状态,是导致选材失败的第一个陷阱。

无论选择哪种纤维,C/C复合材料都有一个共同的、也是最致命的弱点:极低的层间剪切强度(ILSS)。原文中15-16 MPa的数值,相较于金属材料(数百MPa)或普通树脂基复材(60-80 MPa),低了整整一个数量级。

这意味着什么?在承受弯曲或剪切载荷时,C/C复合材料极易在层与层之间发生“滑移”和“脱层”,就像一本书,你可以轻易地让书页之间滑动,但很难将其拉断。这种失效模式是隐蔽且危险的。

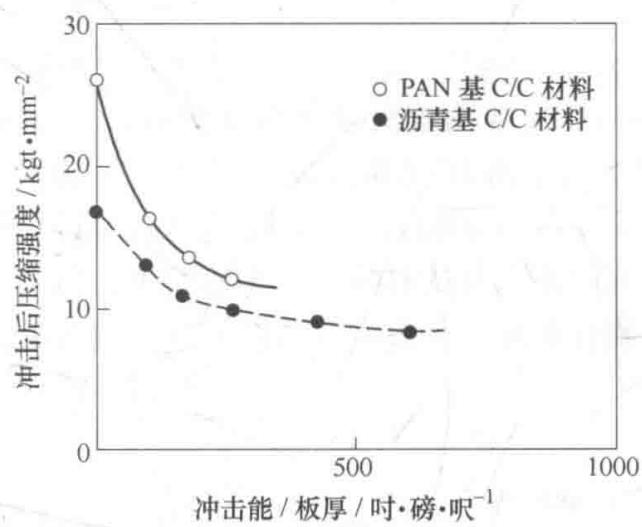

图2 冲击后压缩强度测试揭示了层间剥离的倾向

如图2所示,即使在较低的冲击能量下,材料内部已产生层间剥离。这背后隐藏着两个核心科学问题:

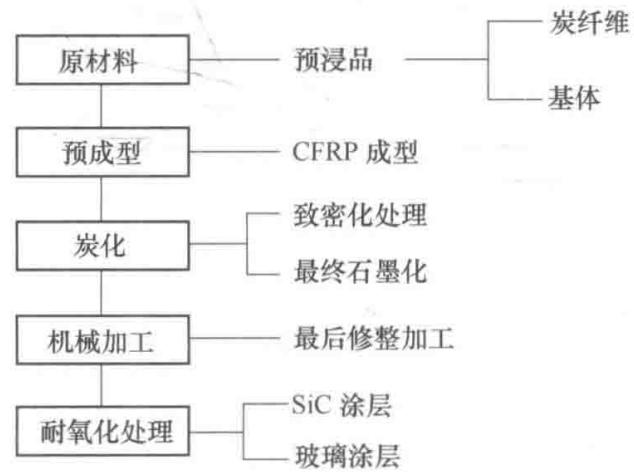

图3 耐氧化C/C材料的典型制造流程

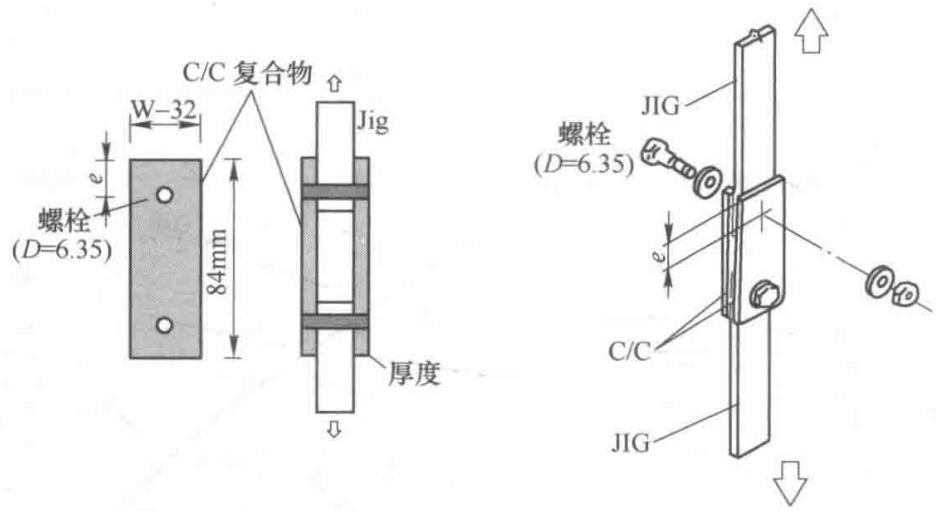

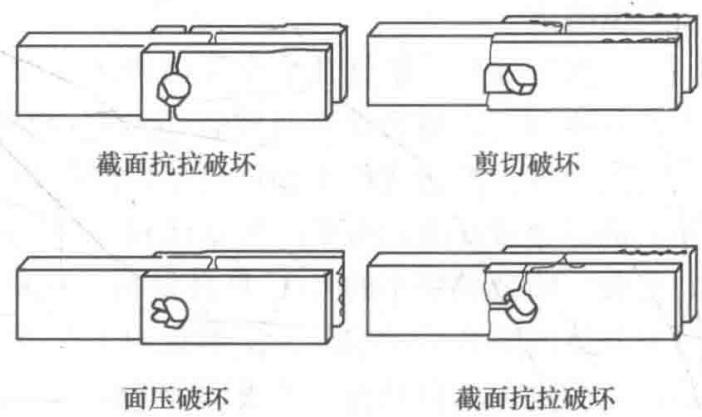

实践启示: 在结构设计上,必须“扬长避短”。应尽可能避免让C/C部件承受复杂的层间剪切应力。采用简单的板件,通过机械紧固件连接,反而是更可靠的设计。而对于紧固件连接区域的失效模式分析(如图4、图5、图6所示),则需要精确的力学测试与模拟来确保连接的可靠性,避免因剪切或拉伸破坏导致的连接失效。

图4 紧固件-接头的强度试验示意图

图5 紧固件-接头的强度试验结果

图6 接头的三种典型破坏模式

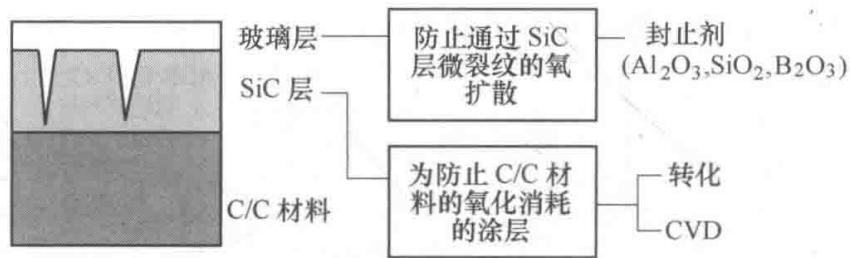

为了在高温氧化环境下生存,C/C复合材料必须穿上一层“铠甲”——通常是SiC涂层。然而,这层铠甲自身也充满了矛盾与风险。

图7 耐氧化涂层的基本概念

第一个悖论:热膨胀失配(CTE Mismatch)。 SiC和C/C基体的热膨胀系数存在巨大差异。在从制备高温(>1500°C)冷却到室温的过程中,巨大的热应力会不可避免地在SiC涂层中产生微裂纹。这就像给一个热气球套上一个刚性的壳,冷却后气球收缩,壳体必然会开裂。

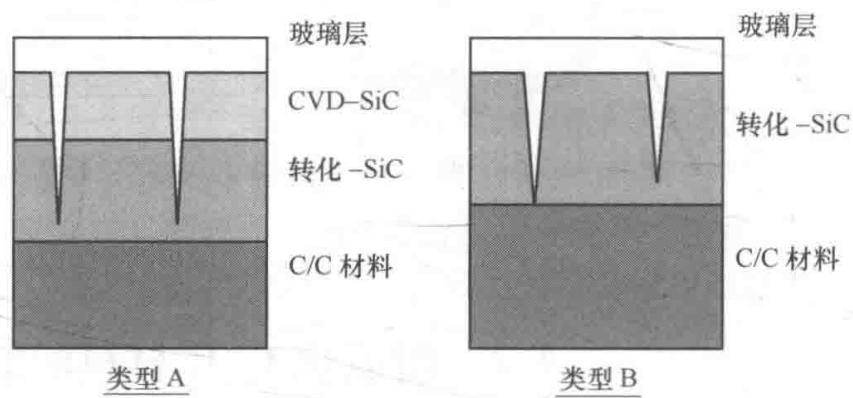

解决方案与新的挑战: 为解决这个问题,引入了“功能梯度”的概念。先通过转化法(Conversion)将C/C基体表层部分转化为SiC,形成一个成分渐变的过渡层,以缓解应力、增强结合力。然后再用CVD法沉积一层致密的SiC。但这并不能完全消除裂纹。

图8 包含转化层和CVD层的复合涂层系统

第二个悖论:裂纹的愈合与氧化。 为了封堵这些裂纹,通常会在最外层再涂覆一层玻璃状陶瓷(如B₂O₃-Al₂O₃-SiO₂体系)。在高温下,这层玻璃会软化、流动,起到“自愈合”封堵裂纹的作用。 然而,危险潜伏在中温区(约600°C - 1000°C)。在这个温度区间,玻璃层尚未有效软化,而C/C基体已经开始氧化,氧气会通过SiC的裂纹长驱直入,从内部侵蚀基体,导致涂层下的C/C被“掏空”,最终导致涂层剥落。

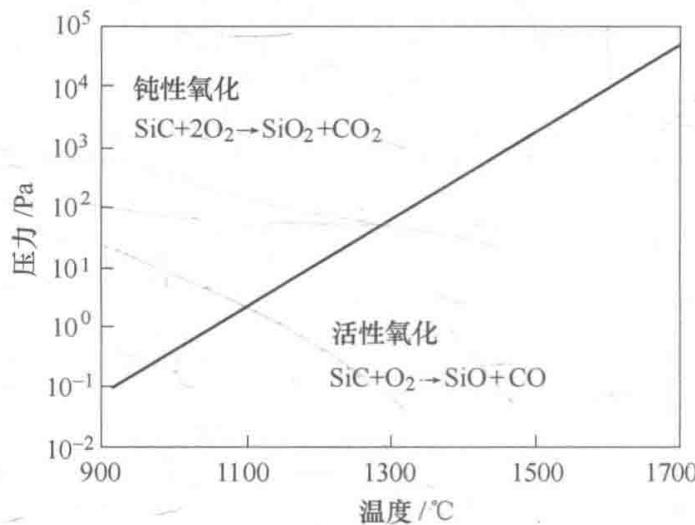

第三个悖论:主动氧化与被动氧化。 在更高温度和特定压力条件下,SiC的氧化行为会从生成致密保护性SiO₂(被动氧化)转变为生成气态的SiO(主动氧化),导致SiC涂层自身被快速消耗。理解并确定这种转变的温度-压力窗口,对于评估材料的服役寿命至关重要。

图9 SiC的被动氧化与主动氧化区域

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

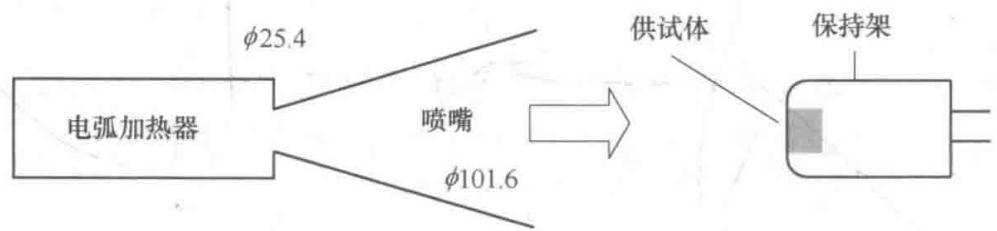

实验室的力学测试和微观分析固然重要,但最终的评判标准是在模拟真实服役环境下的表现。原文中提到的电弧加热风洞试验(见图10),就是一种模拟高超声速飞行器再入大气层环境的终极测试。

图10 电弧加热风洞试验示意图

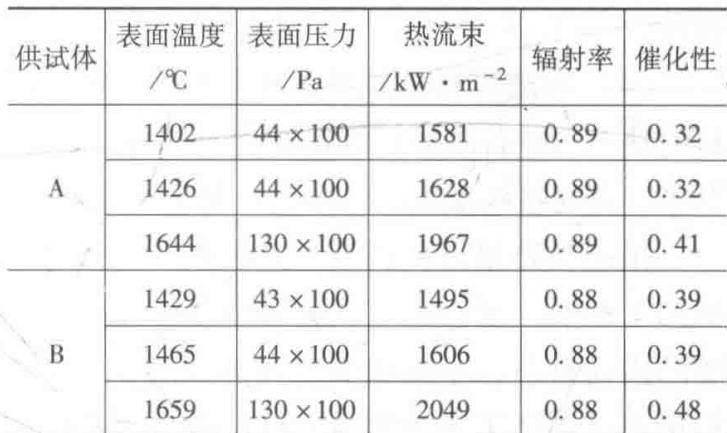

这类测试不仅仅是看材料是否“烧坏”,更关注两个关键的功能特性:

通过精密的测试(见表1),可以量化这些参数,从而真正预测材料在极端环境下的热行为。

表1 电弧加热风洞试验结果示例

耐氧化C/C复合材料是一个复杂的系统工程。从纤维的选择,到基体、界面、涂层的设计与制造,再到最终的结构应用,每一个环节都充满了性能的权衡与潜在的失效风险。仅仅依赖一份供应商提供的标准数据表来做决策,无异于管中窥豹。

真正的挑战在于,如何将材料的微观结构(纤维类型、界面状态、孔隙分布、涂层缺陷)与宏观性能(力学强度、热物理特性、抗氧化能力)建立起可靠的关联。这需要跨越材料学、力学、化学和热力学的多学科知识,更需要一整套从微观形貌观察(SEM/TEM)、物相与应力分析(XRD/Raman)到热-力-化学耦合环境模拟测试的系统性表征方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的耐氧化C/C复合材料检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价