作为一名在碳材料领域摸爬滚打了多年的科学家,我经常遇到这样的场景:工程师拿着一份C/C复合材料(碳/碳复合材料)的性能数据单,上面罗列着漂亮的强度、模量和密度参数,但转头却在面对部件的早期失效、批次间性能的剧烈波动时一筹莫展。为什么宣称能抵御1700°C高温、用于航天飞机鼻锥和机翼前缘的“超级材料”,在实际应用中却如此“娇贵”?

答案藏在数据单背后,那些看不见的“魔鬼细节”里。原文中对航天飞机热防护系统(TPS)的描述,如美国航天飞机和日本HOPE计划,揭示了C/C复合材料的卓越性能。但更值得我们关注的,是其背后极其复杂的制备工艺:多达数十层的纤维铺层、多次树脂浸渍-固化-炭化、高温下的SiC涂层反应、以及反复的裂纹封填处理。

这套流程中的任何一个微小偏差,都可能成为日后灾难性失效的起点。作为一家专攻材料深度表征的第三方实验室,精工博研的价值,恰恰在于将这些“黑箱”工艺过程,转化为可量化、可追溯、可诊断的微观证据链。

C/C复合材料的制备核心是“致密化”。原文提到,通过3次糠醛树脂的浸渍-固化-炭化循环来填充孔隙。这听起来很可靠,但现实远比理论复杂。

不均匀的浸渍: 对于大型或复杂形状的部件(如直径1.7m的OREX鼻锥帽),树脂的粘度和流动性,以及固化过程中的压力和温度梯度,会导致部件内部形成致密区和疏松区。表层看似致密,但内部可能隐藏着大量未被填充的微孔。这些微孔是应力集中的源头,也是高温下氧化气体入侵的通道。

封闭孔与开放孔的误判: 常规的密度测试或阿基米德法只能给出总体孔隙率,却无法区分致命的“封闭孔”和相对良性的“开放孔”。在后续的SiC涂层制备中,封闭孔内的残余气体受热膨胀,足以在涂层与基体界面产生微裂纹。

【精工博研的解决方案】我们如何揭示致密化的真相?单一的密度测试远远不够。我们会采用X射线计算机断层扫描(X-ray CT)技术,对整个部件进行无损的三维成像,直观地“看”到内部孔隙的尺寸、形态和空间分布。再结合压汞法(MIP),精确分析从纳米到微米级的孔径分布,区分开放孔与封闭孔的比例。这套组合拳,才能真正评价致密化工艺的质量与均一性,为优化工艺参数提供方向。

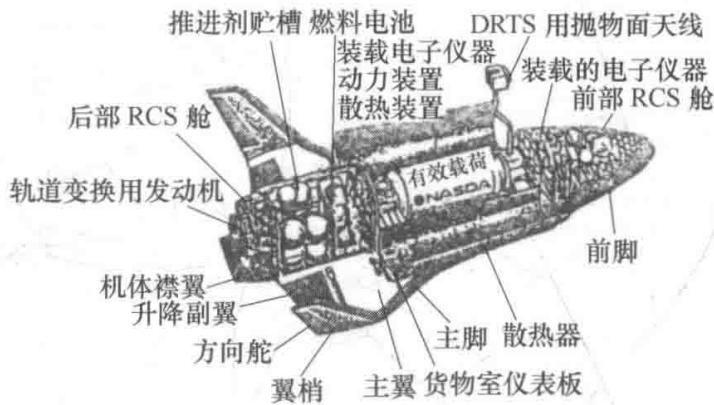

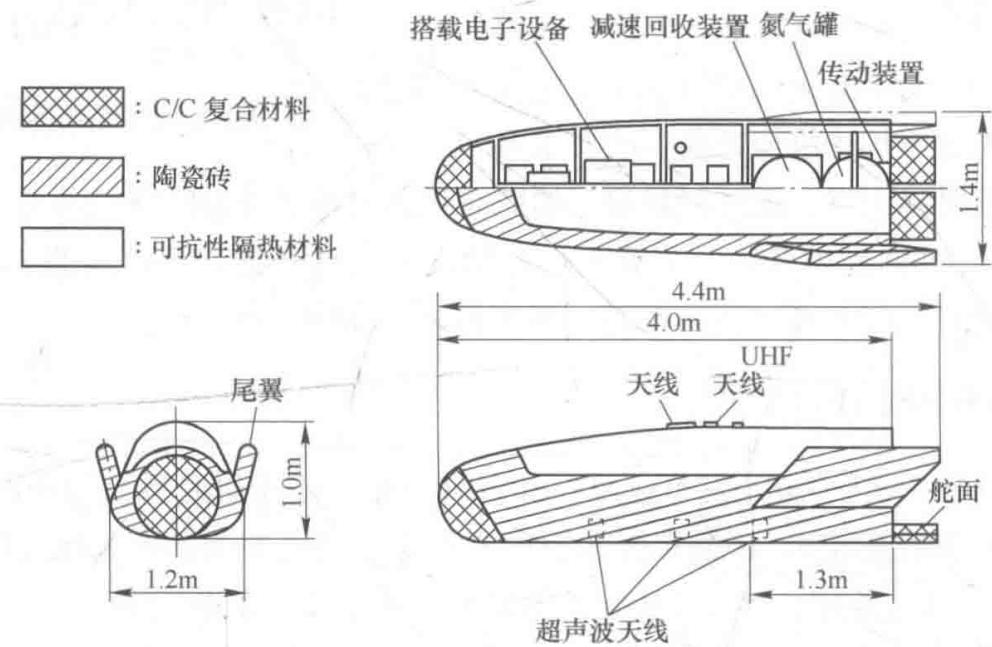

图1 日本HOPE航天飞机概念图,其鼻锥和机翼前缘等关键热结构件依赖C/C复合材料

C/C复合材料的灵魂在于其抗氧化涂层。原文描述了在1650°C下,通过埋粉反应在C/C基体表面原位生成SiC涂层。这层“铠甲”是抵御1700°C高温氧化气流的唯一屏障。但它的可靠性,取决于一个极其脆弱的环节——界面。

热膨胀失配(CTE Mismatch): SiC与C/C基体的热膨胀系数存在显著差异。在从1650°C的制备温度冷却至室温,再到服役时经历剧烈的升温-降温循环(-150°C ~ 1700°C)过程中,界面处会产生巨大的热应力。这必然导致微裂纹的产生。

界面的化学与物理结合: 理想的界面是平滑过渡的化学键合。但实际工艺中,反应不完全可能导致界面残留有未反应的Si或C,形成弱结合区。反应过度则可能侵蚀碳纤维,削弱基体力学性能。

如何评判这层厚度仅有几十到几百微米的涂层及其界面的质量?这正是C/C复合材料界面结合强度评价的核心难点。

【精工博研的解决方案】我们会通过**扫描电子显微镜(SEM)结合能谱仪(EDS)对截面进行细致的线扫描和面扫描分析,精确测定涂层厚度、成分梯度以及界面处的元素扩散情况,判断是否存在缺陷。更进一步,我们会动用聚焦离子束(FIB)技术,在界面处切出微米级的样品,利用透射电子显微镜(TEM)在原子尺度上观察界面结构。同时,辅以纳米压痕(Nanoindentation)**技术,直接测量从基体到涂层表面的硬度和模量变化曲线,量化界面的结合性能。

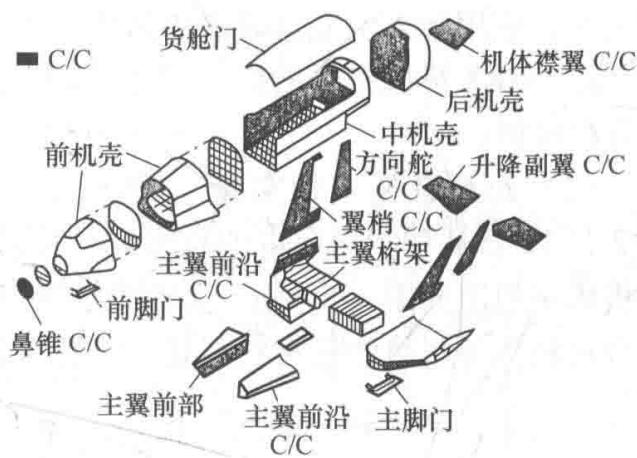

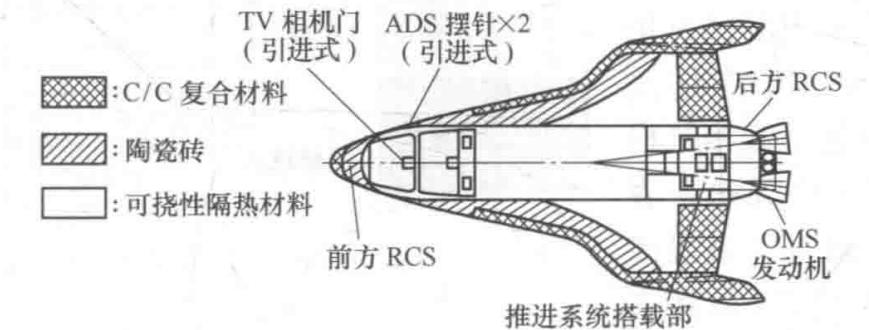

图2 HOPE机体主结构分解图,展示了C/C复合材料在不同部件的应用

为了弥补CTE失配产生的裂纹,原文提到采用了5次TEOS(四乙基原硅酸)浸渍和热处理。其原理是TEOS在裂纹中分解,形成SiO2玻璃相,在高温下软化流动,起到“自愈合”封填作用。

但问题在于:

封填效果能否验证? 细小的裂纹是否被完全填充?SiO2的填充深度和密度如何?

重复使用性如何? 第一次热循环后,SiO2是否会因为物相变化或与基体反应而失效?HOPE计划要求10次重复使用,如何评估这种封填涂层的寿命?

这已经超出了常规材料测试的范畴,进入了碳化硅涂层失效分析的深水区。

【精工博研的解决方案】我们设计了严苛的热循环-氧化模拟实验。通过在高温氧化气氛下对样品进行多次快速升降温循环,模拟真实服役环境。在每个循环后,我们利用高倍率SEM观察裂纹的萌生、扩展与“愈合”行为。同时,采用**热重分析(TGA)**精确测量样品在每个循环后的失重率,定量评估抗氧化性能的衰减。这套动态的、多周期的评价体系,才能真正回答“能用几次”这个终极问题。

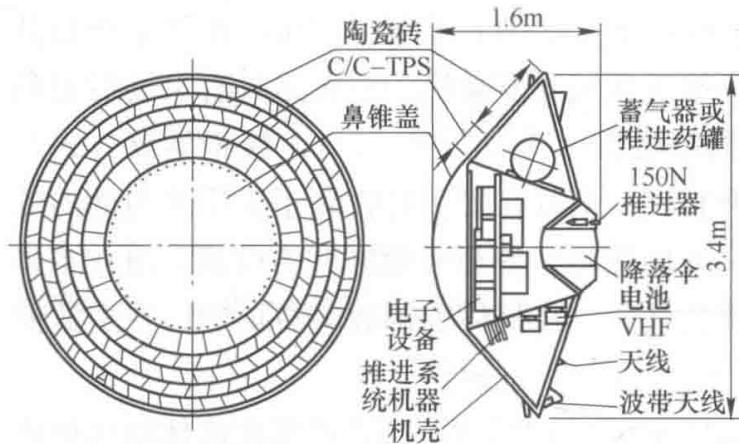

图3 OREX飞行器构想图

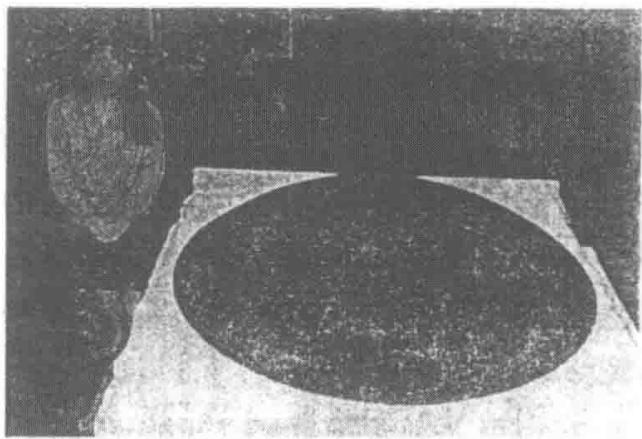

图4 OREX计划中采用的世界最大级一体化C/C复合材料鼻锥帽

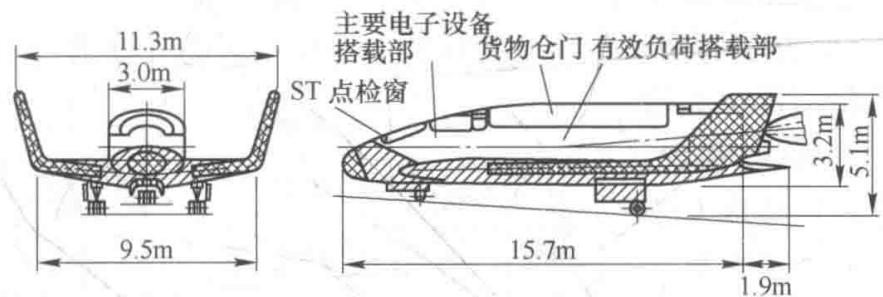

从日本的OREX、HYFLEX到HOPE计划,我们可以看到,先进航天装备的背后,是对材料性能极限的不断压榨和对制造工艺可靠性的极致追求。C/C复合材料的成功应用,绝非简单地选择一种材料,而是建立了一套从原料(碳纤维、基体树脂)到中间过程(致密化、涂层)再到最终性能(力学、抗氧化、抗热震)的、环环相扣的质量控制与评价体系。

图5 HYFLEX飞行器构想图,其鼻锥帽和舵面同样应用了C/C复合材料

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的C/C复合材料检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

图6 大型实用HOPE构想图,C/C复合材料仍是其热防护关键

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价