在第四代核反应堆与未来聚变能的宏伟蓝图中,碳基材料,特别是核级石墨与C/C复合材料,扮演着无可替代的角色。它们是反应堆的心脏(燃料元件基体)、坚固的“防火墙”(聚变堆面向等离子体材料),也是精准的“调节阀”(控制棒与反射体)。然而,作为一名深耕此领域多年的科学家,我深知,对于工程师和研发人员而言,核级碳材料往往是一个性能“黑箱”。两批次材料,即便供应商提供的规格书参数(如密度、强度)完全一致,在极端的高温、强辐照和剧烈热冲击环境下,其真实表现却可能天差地别。

这种不确定性的根源,在于宏观参数掩盖了决定材料命运的微观结构与痕量杂质的差异。在精工博研,我们的使命就是利用尖端的检测分析技术,击穿这个黑箱,将不可见的“微观指纹”与材料的宏观性能和服役寿命建立起清晰的关联,为您的研发与质量控制提供决定性的洞察。

高温气冷堆(HTGR)的固有安全性,很大程度上依赖于其核心燃料元件——TRISO包覆燃料颗粒。这种微米级的球形颗粒,通过多层包覆(通常为热解炭PyC和碳化硅SiC)将核燃料(如UO₂)牢牢锁住,构成抵御放射性裂变产物泄漏的坚固堡垒。但这个“堡垒”的可靠性,恰恰取决于那些常规检测无法触及的细节。

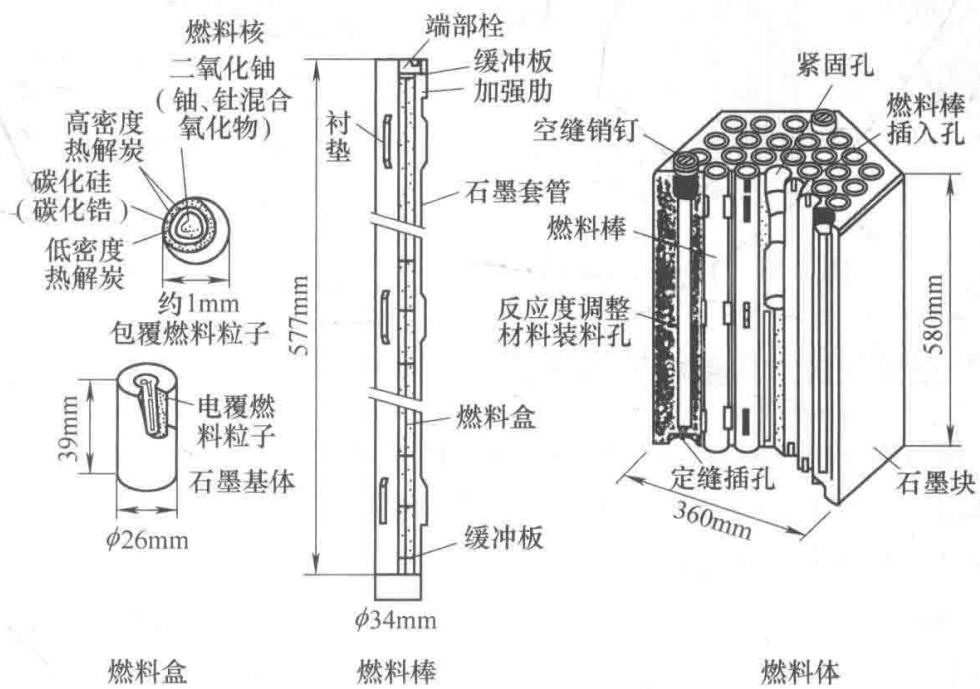

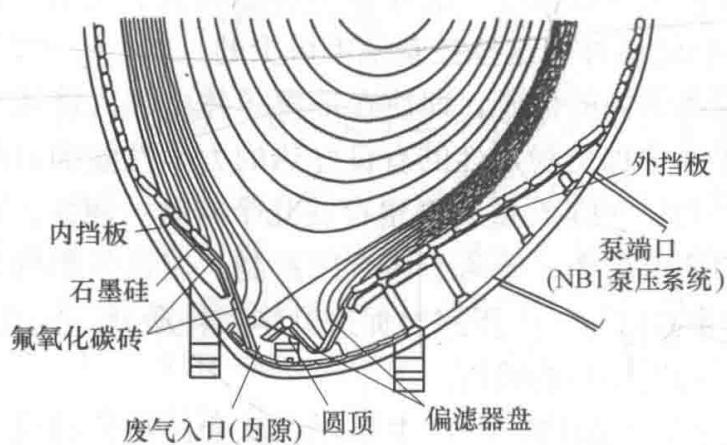

图1 HTTR标准燃料体的结构图

图1 HTTR标准燃料体的结构图

缓冲层(Buffer LPyC)的“失职”:最内层的低密度热解炭缓冲层,其核心使命是吸收裂变反冲核的能量,并为裂变产生的气体提供存储空间。如果该层的密度、孔隙结构不达标,或厚度不均匀,就无法有效缓冲内应力,导致应力直接传递给后续的致密层,引发整个包覆系统的过早失效。

SiC功能层的“裂痕”:作为最关键的屏障,SiC层对金属裂变产物具有极佳的阻隔能力。然而,在化学气相沉积(CVD)过程中,任何工艺波动都可能导致SiC层内部产生微裂纹、晶粒异常长大或与内外PyC层之间形成不良界面。这些肉眼不可见的缺陷,在高温和辐照下会迅速扩展,形成贯穿性的泄漏通道。

基体石墨的“暗伤”:无论是球床式的球形燃料元件,还是棱柱形的块状燃料元件,包裹TRISO颗粒的基体石墨(如高纯各向同性石墨IG-110)的性能至关重要。其在中子辐照下的尺寸稳定性、热导率的衰减程度以及纯度,直接影响堆芯的结构完整性和热工水力性能。特别是硼(B)、钆(Gd)等高中子吸收截面的杂质,哪怕是ppb(十亿分之一)级别,都可能严重影响反应堆的中子经济性,这是常规元素分析方法难以企及的精度挑战。

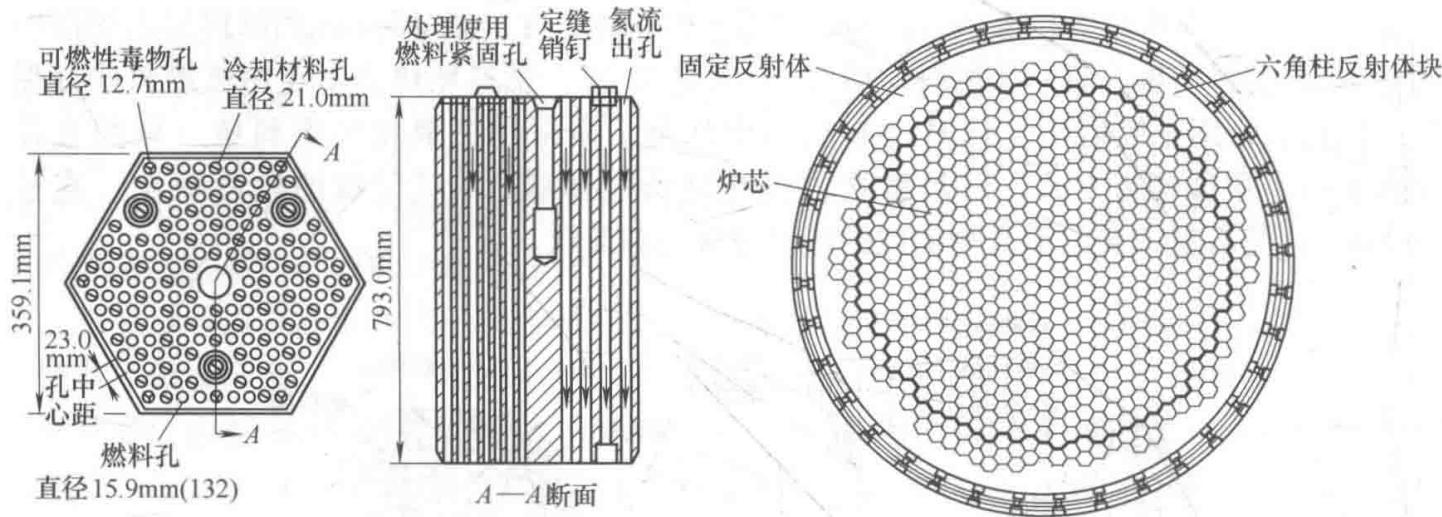

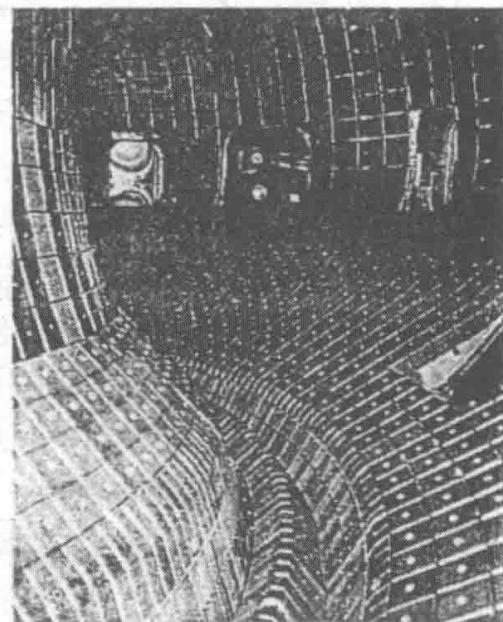

图2 FortSt.Vrain炉用燃料元件与炉芯截面图

图2 FortSt.Vrain炉用燃料元件与炉芯截面图

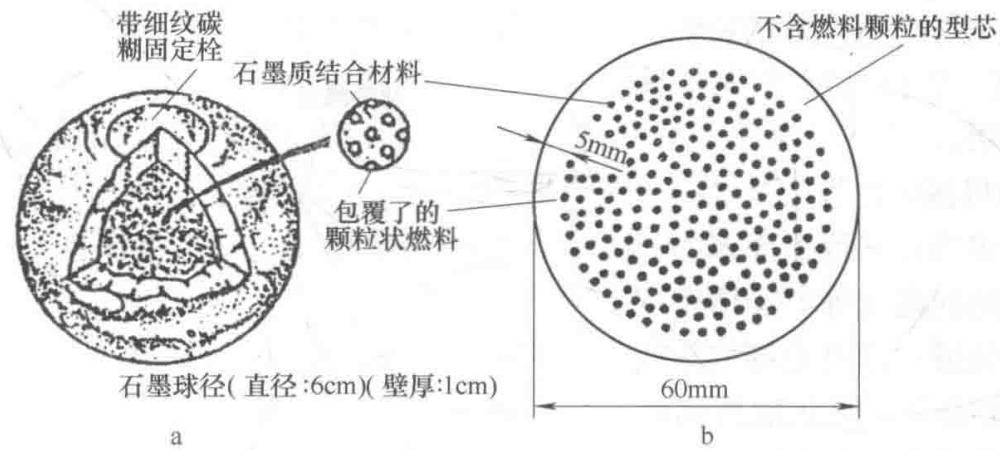

图3 “颗粒”型燃料元件

图3 “颗粒”型燃料元件

面对这些隐蔽的风险,一份真正有价值的 TRISO包覆颗粒失效分析 报告,必须超越简单的尺寸测量。在精工博研,我们构建了从宏观到微观的系统性评价方案:

高分辨率X射线计算机断层扫描(Micro-CT):无损地“透视”成千上万颗TRISO颗粒,快速筛选出存在包覆层破损、厚度不均、核心偏位等缺陷的“坏”颗粒。

聚焦离子束/扫描电子显微镜(FIB-SEM):对单个颗粒进行微米/纳米级的精准“解剖”,直观评估各包覆层的厚度、密度、界面结合状态,并对可疑缺陷进行原位成分分析(EDS)。

辉光放电质谱(GD-MS):针对基体石墨,进行ppb甚至ppt级别的超痕量全元素分析,精准锁定影响中子经济性的“毒素”元素。

表1 主要高温气冷堆的燃料元件特征

| 项目 | HTTP(日本) | 美国高温气冷堆 | 德国高温气冷堆 | |||

| UV(美国) | MHTGR(美国) | THTR(德国) | AVR(德国) | |||

| 包覆燃料颗粒形状 | 燃料核 | UO₂ | (U/Th)C₂ThC₂ | UCOThO₂ | (U/Th)O₂ | UO₂ |

| 包覆形式 | TRISO(4层)1490℃ | TRISO(1260℃) | TRISO(1100℃) | BISO(2层)(1250℃) | TRISO(1134℃) | |

| 膜压 | LpyC(60μm)HpyC(30μm)SiC(25μm)HpyC(45μm) | LpyC(50μm)HpyC(20μm)SiC(20μm)HpyC(40μm) | LpyC(50μm)HpyC(20μm)SiC(20μm)HpyC | LpyC(70μm)HpyC(110μm) | LpyC(50μm)HpyC(20μm) | |

| 燃料体形态 | 块 | 多孔 | 多孔 | 球状燃料 | 球状燃料 | |

| IG-110 | H-327→H-451 | H-451(9℃) | A3-3,A3-27 | A3-3(1100℃) | ||

| (1250℃) | (1100℃) | |||||

如果说裂变堆的环境是“苛刻”,那么聚变堆(如托卡马克装置)中面向等离子体材料(PFM)所面临的,堪称“地狱”。石墨与C/C复合材料因其低原子序数(Z)、优异的耐热冲击性而被广泛应用于第一壁和偏滤器。然而,它们与超高温等离子体的相互作用,是决定聚变能否成功的关键,也是材料失效的核心。

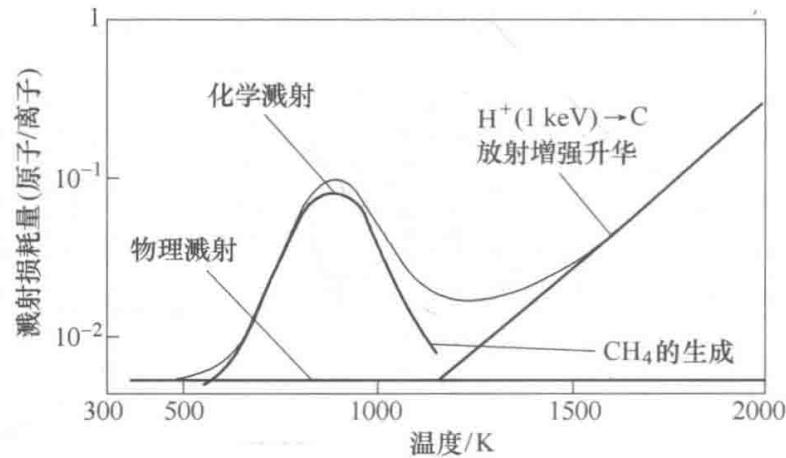

图4 相对氢离子的石墨损耗特性

图4 相对氢离子的石墨损耗特性

氢同位素滞留:石墨的多孔结构使其像一块“海绵”,大量吸附并滞留氢的同位素(氘、氚)。这不仅导致等离子体密度难以控制,更带来了宝贵的燃料氚的滞留问题,直接关系到聚变堆的安全性和经济性。

不可忽视的侵蚀:在等离子体轰击下,碳原子会与氢离子发生反应,生成甲烷(CH₄)等挥发性气体,造成化学溅射侵蚀。在超过1000℃的高温下,辐照促进升华效应会使侵蚀速率急剧增加。这种侵蚀不仅损耗部件,产生的碳杂质还会污染等离子体,导致能量辐射损失,甚至使聚变反应熄火。

热物性的“雪崩式”衰退:高能中子会像“台球”一样撞出碳原子,在石墨晶格中留下大量缺陷。这些缺陷会急剧降低材料的热导率,导致热量无法有效导出,形成局部热斑,最终在巨大的热应力下开裂。

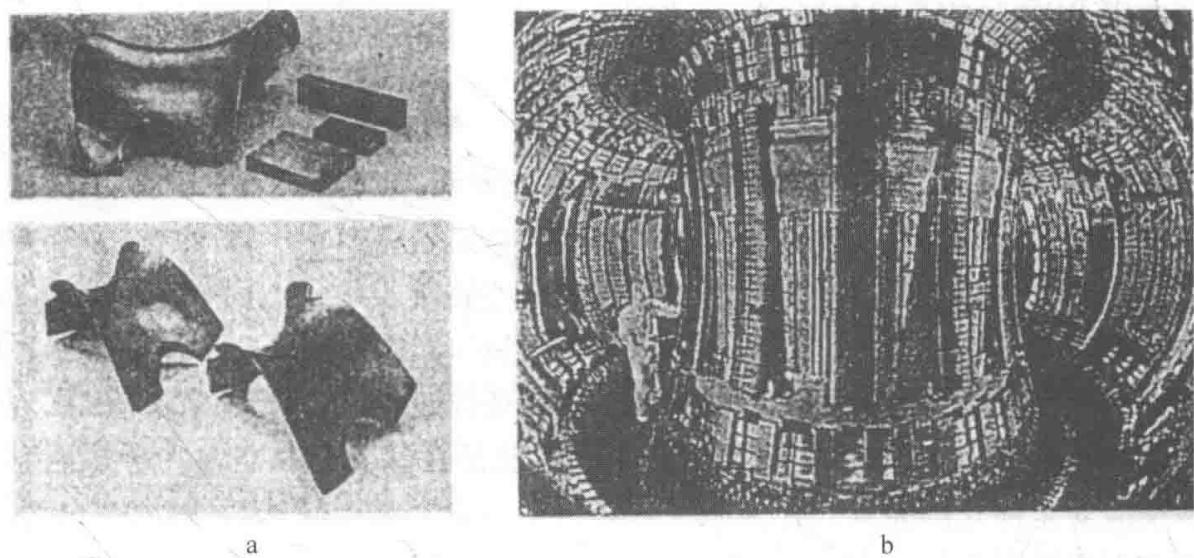

图5 JT-60U推力换向器的剖面图

图5 JT-60U推力换向器的剖面图

图6 JT-60U炉内照片

图6 JT-60U炉内照片

对PFM的评价,必须超越静态的室温测试。我们需要在尽可能接近服役的条件下,洞察其动态行为。 等离子体面壁材料表征 是一项复杂的系统工程:

热脱附谱(TDS):通过程序升温,精确测量材料中氢同位素的滞留总量、结合能以及释放温度,为评估氚滞留风险和开发壁处理工艺提供直接数据。

激光闪光法(LFA):精确测量材料在不同温度下的热扩散系数和热导率。通过对辐照前后的样品进行对比测试,可以量化辐照损伤对热物性造成的衰退程度。

C/C复合材料界面分析:对于C/C复合材料,其纤维/基体界面的结合强度和热导匹配性是决定其抗热冲击能力的关键。我们采用先进的显微力学测试和高分辨率热成像技术,评估界面的健康状况,并揭示其与宏观性能的内在联系。

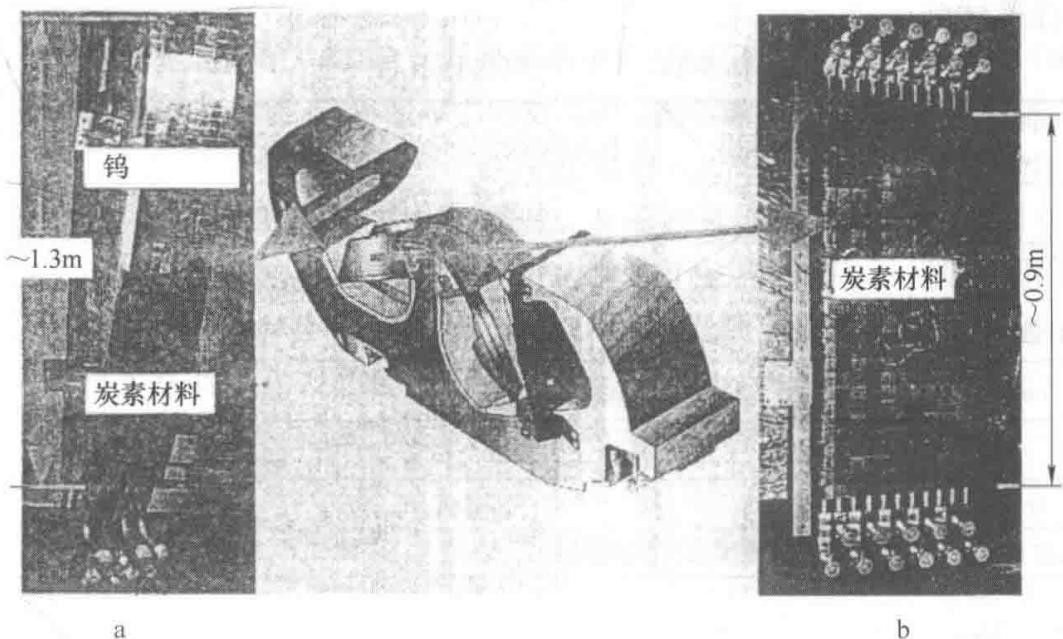

图7 主要核聚变装置的面壁材料

图7 主要核聚变装置的面壁材料

图8 推力换向器试验体 (实样)

图8 推力换向器试验体 (实样)

当常规检测手段已无法解释您的材料为何失效、性能为何波动时,或许是时候寻求更深层次的微观洞察了。一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的核级石墨性能检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

核能领域对碳材料的应用远不止于此,每一个应用场景都对应着独特的性能要求和潜在的失效模式。

反应堆控制与屏蔽材料:含硼石墨(B₄C-C)是常用的中子吸收材料。其关键质量指标不仅是总的硼含量,更是B₄C颗粒在石墨基体中分布的均匀性。分布不均会导致局部屏蔽性能不足,形成安全隐患。我们通过SEM-EDS面扫描技术,可以直观地呈现硼元素的分布图,为工艺优化和质量控制提供依据。

表2 HTTR用含硼石墨一览

| 名称 项目 | 控制棒系统用 | 反应度调整材料用 | 后备停止系统用 | 遮蔽材料用 | |

| 材质 | B₄C和石墨混合烧结体 | ||||

| 品名 | GB-030N | GB-102NO | GB-030N | — | |

| 硼含量(质量分数)/% | 30 | 2~2.5 | 30 | 1~3 | |

| 体积密度/g·cm⁻³ | 1.85~1.95 | 1.65以上 | 1.85~1.95 | 1.7 | |

| 形状 | 圆柱状 | 圆柱 | 圆柱 | 各种形状 | |

| 尺寸 /mm | 内径/外径 | φ75/φ105 | φ14 | φ13 | — |

| 长度 | 58 | 20~25 | 13 | — | |

铀浓缩与乏燃料后处理:在激光法铀浓缩(AVLIS)和熔盐电解后处理工艺中,石墨或C/C复合材料坩埚需要在接近3000K的高温下耐受强腐蚀性的金属蒸气或熔盐。其表面的抗腐蚀涂层(如Y₂O₃、PyC)的致密性、厚度均匀性和与基体的结合力,是决定设备寿命的直接因素。

医用中子俘获治疗(BNCT):在此领域,石墨作为中子慢化剂和反射体,其纯度和密度均匀性直接影响治疗射束的质量,进而关系到治疗的精准度和安全性。

对于这些多样化的应用,我们始终坚持一个原则:从最终应用场景反推关键性能指标,再选择最合适的表征手段,提供超越“合格/不合格”的深度分析,帮助客户真正理解并控制其材料的性能。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价