两批次采购的等静压石墨,规格书上的密度、强度、纯度参数几乎一模一样,但一批在半导体单晶炉热场中稳定运行数月,另一批却在首次升温时就出现裂纹,导致价值不菲的硅锭报废。

问题出在哪里?答案往往隐藏在规格书那几行冰冷的数字背后。常规的检测参数,如同海面上的冰山一角,无法揭示材料在极端工况下性能表现的全部真相。而要真正理解石墨材料的“水有多深”,没有比审视其在最严苛应用——**高温气冷堆(HTGR)**中的表现更好的课堂了。

核级石墨,作为高温气冷堆中唯一不可替代的结构、减速与反射材料,其面临的是高达1000°C以上的高温、强中子辐照和腐蚀性气氛的“三重极限考核”。它所建立的材料评价体系,对我们今天在新能源、半导体、特种冶金等领域的工程师而言,是一份极具价值的“避坑指南”。

在常规工业应用中,我们谈论石墨纯度,通常指的是“灰分含量”,单位是ppm(百万分率)。但在核反应堆工程师眼中,这远远不够。他们关注的是中子吸收截面,一个衡量特定元素“吞噬”中子的能力。

一个致命的事实是:某些元素对中子的吸收能力是其他元素的数万甚至数百万倍。例如,硼(B)、钆(Gd)、钐(Sm)等元素,在石墨中哪怕仅有ppb(十亿分率)级别的含量,都会像“中子毒素”一样,严重影响反应堆的效率和安全性。而铁(Fe)、镍(Ni)、钛(Ti)等看似普通的金属杂质,也会显著增加中子的无效吸收。

这对我们的启示是什么?

在半导体行业,石墨部件(如加热器、坩埚)中的微量金属杂质,在高温下会迁移扩散,污染高纯硅料,直接导致芯片良率暴跌。在锂电池领域,负极材料中的痕量金属,如铁,会催化电解液分解,引发持续的副反应,恶化电池的循环寿命和安全性能。

因此,一份真正有意义的纯度报告,绝不应止步于一个笼统的“总灰分”数据。它必须是一份涵盖数十种关键元素的全元素分析报告,其检测精度需达到ppb甚至更低的水平。这超越了常规化学滴定或光谱法的能力范畴,必须依赖辉光放电质谱(GD-MS)或高分辨电感耦合等离子体质谱(ICP-MS)等尖端设备。

金句:脱离具体元素谈纯度,无异于只谈体重不谈体脂,极具误导性。

核反应堆中的石墨,无时无刻不在承受高能中子的猛烈撞击。这种“辐照损伤”会引发一系列连锁反应:

晶格损伤与尺寸变化: 中子将碳原子从石墨晶格中“打”出来,形成间隙原子和空位。在辐照初期,这会导致石墨发生各向异性的“肿胀”;随着辐照剂量的累积和空位聚集,材料又会转向“收缩”。这种先胀后缩的尺寸变化,是导致炉内石墨构件变形、开裂的根源。

热导率急剧下降: 完美的石墨晶格是热量(声子)的高速公路。辐照产生的晶格缺陷,如同在高速公路上设置了无数路障,使声子散射急剧增加,导致石墨的热导率大幅下降。这意味着,部件的散热能力会随服役时间而变差,局部过热风险剧增。

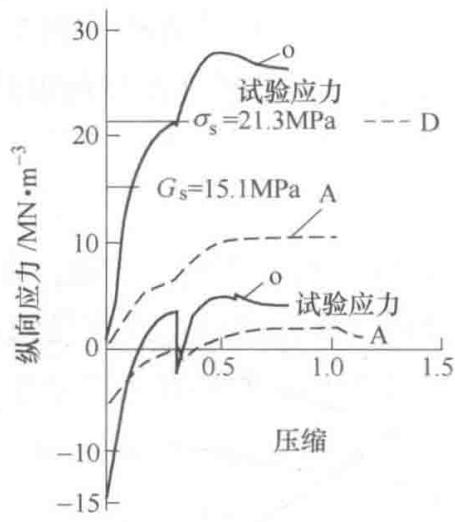

内应力累积与强度变化: 尺寸变化和温度梯度共同作用,在石墨构件内部催生出巨大的内应力。如下图所示,即使是高强度石墨,在达到一定的辐照通量后,其内部应力也可能超过材料本身的强度极限,导致开裂。

图1:辐照剂量对石墨块体内部应力的影响示意图

这对我们的启示是什么?

虽然我们多数应用没有中子辐照,但材料在服役过程中经历的热循环、机械应力、电化学嵌入/脱出,同样是在对微观结构进行持续的“损伤”。

半导体热场部件在反复升降温过程中,不均匀的热膨胀和收缩同样会产生内应力,导致翘曲和开裂。

锂电池负极材料在充放电循环中,锂离子的反复嵌入和脱出,同样会引起石墨颗粒的体积涨缩和微裂纹的产生,最终导致容量衰减。

因此,评价一款石墨材料,绝不能只看其“出厂设置”。我们必须深入探究其微观结构的稳定性和抗损伤能力。这需要将宏观的热膨胀系数(CTE)、弹性模量与微观的石墨化度(通过XRD计算d002层间距)、微晶尺寸(La, Lc)以及缺陷程度(通过Raman光谱分析ID/IG比值)等参数关联分析,才能预测其在长期服役中的行为。

为了应对复杂的应力环境,核级石墨普遍追求“各向同性”,即材料在不同方向上性能一致。日本的IG-110和德国的ATR-2E等牌号就是其中的佼佼者。它们通常采用**等静压(CIP)**成型,相比挤压或模压,能获得更均匀的内部结构。

但“各向同性”是一个相对概念。在微观尺度,石墨的原料焦炭颗粒本身是各向异性的。在成型过程中,这些颗粒的排列方式(即“织构”)决定了最终产品的宏观性能。即便在最先进的等静压石墨中,也无法做到绝对的随机取向。

下表列出了一些经典核级石墨的性能。请注意“各向同性”这一栏,它通常用不同方向热膨胀系数的比值来表示,越接近1,各向同性越好。但即便是优秀的IG-110(0.90),也并非完美的1。而像H-327这样的挤压材料,其差异就非常显著(4.8)。

表1:典型高温气冷堆用石墨材料性能及关键解读

| 材料名称 | 材料种类 | 焦炭种类 | 成型法 | 体积密度 /g·cm⁻³ | 各向同性 (比值) | 抗拉强度 (L/T) /MPa | 关键解读与启示 |

|---|---|---|---|---|---|---|---|

| IG-110 | 微粒各向同性 | 石油系 | 等静压 | 1.76 | 0.90 | 24.9 / 24.0 | 性能高度均匀,适用于复杂应力环境。**启示:**对于精密部件,成型方法是决定性能一致性的关键。 |

| H-327 | 粗粒各向同性 | 石油系 | 挤压 | 1.78 | 4.8 | 12.1 / 6.86 | 沿挤压方向性能优异,但垂直方向较弱。**启示:**了解材料的“优势方向”,并使其与主要受力方向一致,是设计的核心。 |

| H-451 | 粗粒各向同性 | 石油系 | 挤压 | 1.74 | 1.21 | 14.2 / 13.9 | 通过工艺改进,挤压材料的各向异性得到显著改善。**启示:**供应商的工艺水平直接决定了材料性能的上限。 |

| PGX | 粗粒各向同性 | 石油系 | 挤压 | 1.71 | 0.85 | 7.9 / 7.3 | 虽为挤压,但通过颗粒级配优化,也获得了良好的各向同性。**启示:**原材料(焦炭)的选择与处理同样至关重要。 |

| ATR-2E | 粗粒各向同性 | 煤系 | 振动成型 | 1.80 | 1.12 | 12.6 / 12.4 | 采用不同原料(煤系焦)和成型工艺,展现了不同的性能组合。**启示:**没有万能的材料,只有最适合特定工况的材料。 |

注:数据源自原文,L代表平行于成型压力方向,T代表垂直方向。

这对我们的启示是什么?

对于需要精密加工、承受复杂热应力和机械应力的石墨部件,例如光纤拉制炉的加热器、多晶硅铸锭炉的护板,微小的各向异性都可能在长期运行中累积成致命的应力集中点。仅仅依赖规格书上两个方向的宏观性能数据是危险的。我们需要借助X射线衍射织构分析、背散射电子衍射(EBSD)等手段,去“看清”材料内部的颗粒排列方式,从根源上评估其在三维空间中的应力响应。

高温气冷堆的严苛环境,为我们提供了一个审视碳材料的终极视角。它告诉我们,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。

纯度分析,要从“总量”深入到“元凶”。

性能评估,要从“静态”延伸到“动态”。

结构表征,要从“宏观”穿透到“微观”。

当常规检测手段已无法解释您的材料为何表现异常时,或许是时候寻求更深层次的微观洞察了。这不仅是对问题的解答,更是对未来风险的预判和规避。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的核级石墨性能检测与材料微观结构表征解决方案,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价