在托卡马克装置(如中国的“人造太阳”EAST)那颗追逐聚变之光的“心脏”地带,温度高达上亿摄氏度。在这里,一种材料扮演着“定海神针”的角色——碳,特别是以石墨和碳/碳(C/C)复合材料为形态的等离子体面向材料(Plasma-Facing Materials, PFMs)。工程师们选择它,看中的是其优异的低原子序数、卓越的耐热性和良好的加工性。然而,作为在这一领域提供深度失效分析与材料表征的科学家,我们一次次看到,那些在规格书上参数完美的碳材料,在模拟或实际工况下却“意外”地提前失效。

问题出在哪里?答案是:我们面对的不是单一性能的考验,而是一场由超高温、强粒子流和高中子辐照协同发起的“极限围剿”。任何一块面向等离子体的碳材料,从安装入真空室的那一刻起,就注定要在一场多维度的战争中求生。

图1 JT-60等托卡马克装置是碳材料面临的终极考验场

当等离子体瞬间的能量爆发(如边缘局域模,ELMs)轰击到材料表面,巨大的热流使其在微秒内经历剧烈的温升。为了评估材料的耐热冲击性,工程师们常用一个经典的品质因子:σ·λ / (E·α)(其中σ为强度,λ为导热率,E为弹性模量,α为热膨胀系数)。理论上,高强度、高导热、低模量、低膨胀的材料更优。

但,这真的就是故事的全貌吗?

在我们的实验室里,见证了太多“高品质因子”材料的断裂悲剧。真正的魔鬼隐藏在微观结构中:

导热率的各向异性: 对于碳/碳复合材料,沿纤维方向的导热率(λ//)极高,但垂直方向(λ⊥)可能相差数倍甚至一个数量级。热量无法在垂直方向快速散发,导致局部热积累和巨大的内部温度梯度,这才是应力的真正根源。

孔隙与微裂纹的致命放大: 任何材料都非完美。那些在常规检测中看似无害的微米级孔隙,在热冲击应力场下会成为裂纹的起点。材料的命运,往往在这些微米级的孔隙和界面处就已经注定。

界面的脆弱性: 在C/C复合材料中,碳纤维与基体碳之间的界面是力学和热学性能的生命线。一个设计不良或工艺不佳的界面,在热冲击下会率先脱粘、开裂,导致整个部件的“雪崩式”破坏。

仅仅依赖宏观参数去预测热冲击行为,无异于管中窥豹。一份真正有价值的评估,必须深入微观世界,通过高分辨率的显微分析和原位热力学测试,去揭示热量在复杂结构中的真实传递路径和应力集中点。

图2 真空容器内部,每一块面向等离子体的碳材料都承受着难以想象的载荷

迈过热冲击这道坎,材料将直面更隐蔽的敌人:来自等离子体的粒子轰击和化学反应。在聚变堆中,材料的表面就是战场,每一个原子都可能成为污染等离子体的“叛徒”。

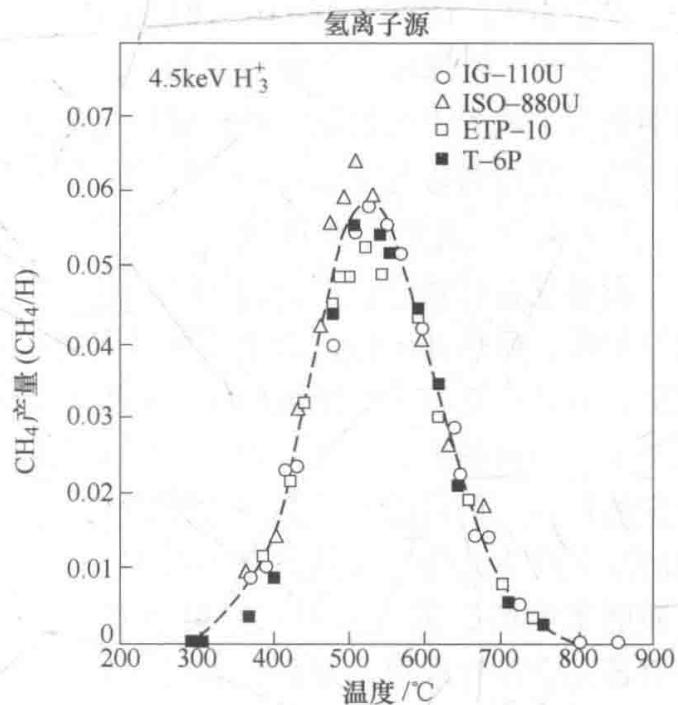

物理与化学溅射: 高能的氢、氘、氚离子如同微型炮弹,不断轰击并“打出”碳原子(物理溅射)。更麻烦的是化学溅射:在特定温度区间(约500°C时达到峰值),氢原子会与碳反应生成甲烷(CH₄)等挥发性碳氢化合物,持续地腐蚀材料表面,如图3所示。这种侵蚀不仅导致部件损耗,溅射出的碳原子和杂质一旦进入核心等离子体,就会因辐射损失而“冷却”聚变反应,甚至导致放电中断。

图3 不同石墨材料在氢等离子体下的化学溅射率与温度关系,揭示了普遍的腐蚀窗口

起泡与氢滞留: 高能粒子注入材料近表面,形成高压气泡,导致表面起泡、剥落。更深层的问题是“氢循环”与“氚滞留”。石墨的多孔结构像一块海绵,会大量吸藏作为燃料的氢同位素(氘和氚)。放电时,这些被吸藏的氢会不受控地释放,干扰等离子体密度控制。而在未来的D-T聚变堆中,对放射性物质氚的滞留更是核安全与燃料经济性的核心挑战。

评价材料在这一战场的表现,远非测量一个溅射产额那么简单。它需要精准分析材料的孔径分布、比表面积、晶体缺陷密度和表面化学状态。因为正是这些微观特征,决定了氢的吸附、扩散、捕获和再释放行为。

如果说热冲击和粒子轰击是持续的“常规战争”,那么来自D-T聚变反应产生的14.1 MeV高能中子,则是一场足以改变材料本质的“核打击”。中子辐照如同一次强制性的“基因重组”,它会彻底改写材料的性能蓝图。

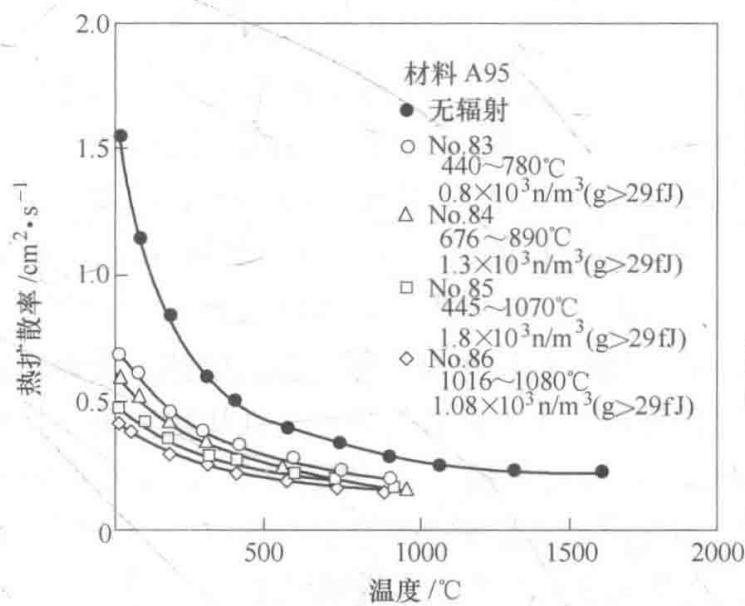

导热率的断崖式下跌: 这是最致命的影响之一。中子会撞出晶格中的碳原子,产生大量的缺陷(空位、间隙原子)。这些缺陷会强烈散射负责导热的声子,导致材料导热率急剧下降,如图4所示。一块原本导热性能优良的C/C复合材料,在辐照后可能变成热的不良导体,其耐热冲击能力随之崩溃。

不可逆的尺寸变化: 辐照会引起石墨晶格的各向异性变化,通常导致平行于石墨基面的方向收缩,而垂直方向发生膨胀。对于结构复杂的C/C复合材料部件,这种不均匀的尺寸变化会引入巨大的内应力,可能导致部件在无外力情况下自行开裂。

力学性能的劣化: 辐照初期可能会因位错钉扎而使强度有所提高,但随着剂量的累积,材料的韧性会严重下降,变得脆性十足。

遗憾的是,正如原文所指出的,获取高能中子辐照下的材料数据极其困难。这使得对材料进行辐照前后的系统性对比表征变得至关重要。通过模拟辐照(如离子束辐照)并结合精密的微观结构分析,我们可以在一定程度上预测并理解材料在真实聚变环境中的行为演变。

图4 碳基复合材料的热扩散率(与导热率密切相关)随中子辐照剂量的变化,其性能衰减触目惊心

从热冲击开裂到中子辐照降解,核聚变用碳材料的失效根源,几乎都深藏于其复杂的微观结构以及在极端工况下的动态演变之中。一份只包含宏观参数的检测报告,在如此严苛的应用面前,显得力不从心。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’——如晶粒取向、孔隙形态、界面结合质量、缺陷类型与密度——翻译成指导你进行材料选型、工艺优化、供应链筛选和寿命预测的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的核聚变石墨材料检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价