您是否曾面临这样的困境:两批次的高纯石墨部件,供应商提供的规格书(Datasheet)参数几乎完全一致——相同的密度、强度、灰分含量,然而在您的生产线上,一批表现优异,另一批却导致了灾难性的良率下降或产品失效?

这个“玄学”问题的根源,往往隐藏在规格书那几行简单的数字之下。作为在碳材料领域深耕多年的科学家,我可以告诉您,决定最终产品成败的,恰恰是那些未被言明的“隐形参数”。这个道理,从一百多年前的电话机时代到今天的5G光通信和12英寸晶圆制造,从未改变。

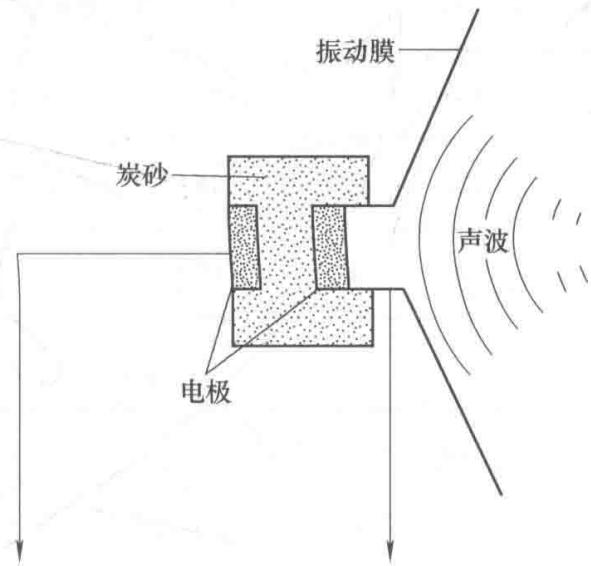

一个看似过时的例子是老式电话送话器中的核心元件——炭砂。其原理是利用声波压力改变炭砂颗粒间的接触电阻,将声音信号转为电信号。工程师们早就发现,炭砂的性能极其敏感,微小的杂质、不规则的颗粒形貌、甚至受潮后表面“活性点”的增加,都会导致通话质量严重下降,出现所谓的“老化”现象。这与今天我们面临的挑战何其相似——问题的核心,在于材料微观世界的失控。

图1 G.P.O型送话器示意图

今天,我们将深入剖析在光纤制造、半导体热场等尖端应用中,那些潜伏在规格书背后的高纯石墨“隐形杀手”,并揭示如何通过精准的微观表征,将它们一一揪出。

在光纤拉制和石英预制棒制造领域,对石墨部件(如加热器、马弗管)的纯度要求极为严苛。因为在2000℃以上的高温和Ar/Cl₂等腐蚀性气氛中,石墨中的任何微量杂质都可能挥发,并扩散到高纯石英玻璃中,造成光纤的信号衰减。

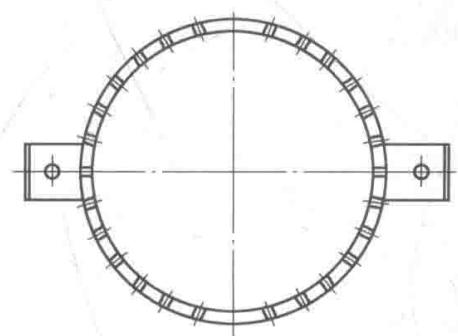

图2 光纤石英预制棒用石墨加热器

图2 光纤石英预制棒用石墨加热器

许多供应商会提供一份灰分含量(Ash)<20 ppm (μg/g)的报告,看似优异。然而,这恰恰是最大的陷阱。

真正的“坑”在于:

破局之道: 必须采用辉光放电质谱(GDMS)或高分辨电感耦合等离子体质谱(HR-ICP-MS)进行ppb级的全元素分析。只有这样,才能建立起石墨部件杂质谱与您产品良率之间的真实关联,从而制定出真正有效的来料检验标准。

即便两批石墨的化学纯度完全相同,它们的性能仍可能天差地别。原因在于其物理微观结构的差异,这直接影响了材料在极端工况下的稳定性和寿命。

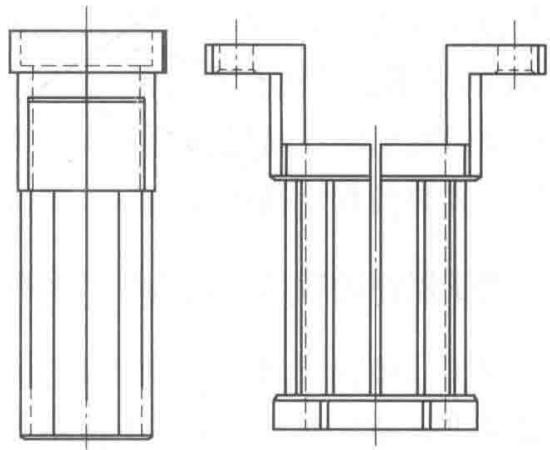

图3 光导纤维拉伸炉用石墨加热器

1. 孔隙结构的“魔鬼细节”

石墨是多孔体。规格书上的“密度”或“气孔率”只是一个平均值。然而,在半导体长晶、外延等高真空或高纯气氛工艺中,孔隙的尺寸、分布和连通性才是决定性的:

2. 石墨化度的不均匀性

石墨化度,即碳原子排列成有序石墨晶格的程度,直接决定了材料的热导率、热膨胀系数和抗热震性。常规的XRD分析可以给出d002晶面间距来评价平均石墨化度,但这远远不够。

单看XRD的d002层间距,或者拉曼的ID/IG比值,都只是管中窥豹。真正的挑战在于,如何将两者的数据结合,再关联上BET给出的孔结构信息,共同构建出一个能准确预测该材料在高温真空环境中行为的综合模型。这往往是多数实验室的知识与设备盲区。

回到最初的炭砂例子,其“老化”的本质是表面活性点吸附水分和空气中的杂质,导致接触电阻剧增。现代高纯石墨部件同样面临表面问题,尤其是在与高纯物质直接接触的界面上。

解决方案之一,是进行表面改性,例如在石墨表面化学气相沉积(CVD)一层致密的SiC或热解碳(PyC)涂层。但这又引入了新的问题:涂层的厚度均匀性、与基体的结合强度、以及涂层本身是否存在针孔缺陷。这些都需要通过扫描电镜(SEM)、附着力测试等一系列精细的表征手段来评估。

要真正驾驭高纯石墨这种“表里不一”的材料,必须摒弃“单点检测”的思维,建立一套基于应用场景和潜在失效模式的“多维检测矩阵”。

表1:高纯石墨关键应用失效模式与检测方案矩阵

| 潜在失效模式 | 关键影响因素 | 核心检测技术方案 | 解决的痛点 |

|---|---|---|---|

| 产品污染 | ppb级金属杂质、表面颗粒脱落 | GDMS/ICP-MS, SEM-EDX, 激光颗粒计数 | 避免半导体晶圆、光纤预制棒被污染,提升良率 |

| 热场不均/热变形 | 石墨化度不均、热导率各向异性 | XRD(晶粒尺寸/d002), Raman(ID/IG), 激光热导仪 | 保证半导体长晶、单晶炉热场温度的均匀性和稳定性 |

| 真空度下降 | 材料内部出气、孔隙结构不当 | 高温质谱(RGA)分析出气成分,压汞法/气体吸附法(BET)分析孔径分布 | 维持高真空工艺环境,减少晶体缺陷 |

| 部件开裂/寿命短 | 抗热震性差、机械强度不足 | 高温抗折/抗压测试, 热膨胀系数(TMA/DIL), SEM分析断口形貌 | 预测部件在反复热循环下的使用寿命,避免产线中断 |

| 涂层失效 | 涂层与基体结合力差、涂层有缺陷 | 划痕法/压痕法测结合力, SEM/FIB观察截面结构 | 确保SiC/PyC涂层的防护效果,防止基体石墨暴露 |

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导您工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的高纯石墨检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价