作为一名在第三方检测实验室深耕多年的碳材料科学家,我见过太多因“合格”的石墨部件而导致的产线灾难。工程师们手持着参数完美的规格书,却面对着无法解释的良率下降、器件失效和性能漂移。问题出在哪里?问题在于,对于半导体、精密涂层和电子封装等尖端应用,石墨材料的性能远非“纯度”、“密度”等几个宏观数字所能定义。

今天,我们将深入那些教科书一笔带过的应用场景,揭示那些隐藏在规格书背后的、真正决定成败的微观性能“魔鬼”。

单晶生长,无论是半导体行业的硅(Si)单晶,还是化合物半导体的砷化镓(GaAs),其热场系统都是一个石墨部件的“大舞台”。但这里的石墨,早已不是耐火材料那么简单。

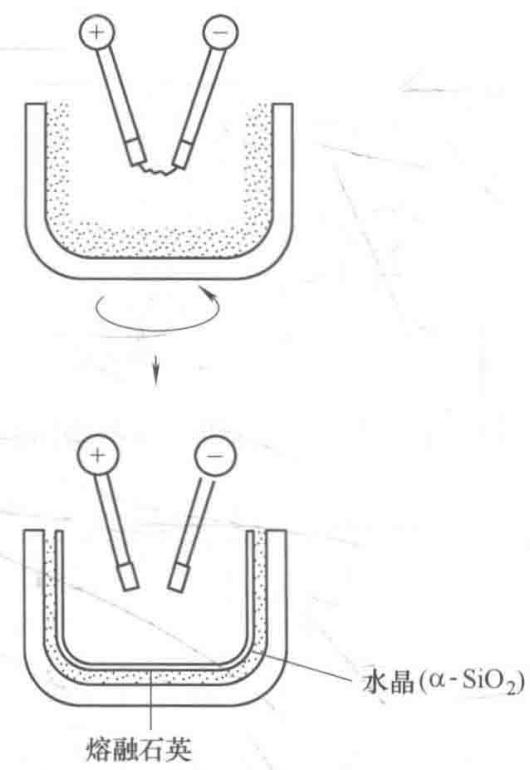

在直拉法(Cz法)生长单晶硅的过程中,石英坩埚是直接与高温硅熔体接触的关键容器。而制造这只“碗”的模具和加热电极,恰恰是高纯石墨。工艺流程看似简单:石墨模具中装填高纯石英砂(α-SiO₂),石墨电极通过电弧放电将温度拉升至2000℃以上,熔融石英砂。

图1 石英坩埚制造装置示意图

真正的“坑”在这里: 常规的“高纯石墨”概念,比如总灰分低于20ppm,在这里是完全不够的。在2000℃的高温下,石墨电极中的某些金属杂质会升华,并渗入熔融的石英中。致命的是,像钠(Na)、钾(K)这类碱金属,哪怕是ppb(十亿分之一)级别,也会显著降低石英的粘度,影响其成型和高温强度。更严重的是,这些杂质最终会通过石英坩埚迁移到硅熔体中,直接影响单晶的电学性能。

您的痛点: 为什么不同批次的石墨电极,即便灰分总量相同,制造出的石英坩埚寿命和对单晶质量的影响却天差地别?

解决方案: 必须进行全元素、ppb级的痕量杂质分析(如GDMS辉光放电质谱),精准锁定那些“坏分子”元素。一份真正有价值的石墨坩埚失效分析报告,应该能告诉你究竟是哪种元素在哪个环节造成了污染。

对于化合物半导体,通常使用热解氮化硼(PBN)坩埚。其制造过程是在一个精密加工的石墨模具(基材)上,通过化学气相沉积(CVD)生长一层BN薄膜。

真正的“坑”在这里: 理论上,利用石墨比PBN更大的线膨胀系数(CTE),冷却后PBN坩埚能“自动”脱模。但这背后隐藏着一个前提:石墨基材的CTE必须高度均匀。多数等静压石墨在不同方向上CTE存在差异,如果这种各向异性或不均匀性稍大,冷却过程中产生的应力就会不均衡,轻则导致PBN薄膜内部产生微裂纹,影响其纯度和致密性,重则直接导致PBN坩埚开裂,成品率暴跌。

您的痛点: PBN成品率不稳定,或在使用中过早开裂,除了CVD工艺,你是否怀疑过石墨模具的“锅”?

解决方案: 对石墨模具进行热膨胀系数的各向异性测试和微观结构均匀性表征。通过热膨胀仪(DIL)和扫描电镜(SEM)等手段,我们可以量化其CTE在不同方向的差异,并评估其内部颗粒与孔隙的分布均匀度,从而在源头控制风险。

在硬盘制造中,需要在磁性薄膜上溅射一层仅20nm厚的碳基保护膜(DLC)。这层膜的质量直接决定了硬盘的寿命和可靠性。其碳源,正是一块高纯石墨靶材。

图2 石墨模具形状的一例

真正的“坑”在这里: 供应商会告诉你,靶材需要“高密度、高热导、高纯度”。但这些宏观指标无法回答以下问题:

您的痛点: 溅射出的碳膜上总有不明颗粒,或者薄膜性能批次一致性差,工艺参数怎么调都没用。

解决方案: 仅凭规格书选型是远远不够的。需要对石墨靶材纯度与性能进行深度剖析。利用无损CT扫描探查内部微观缺陷,通过激光闪射法绘制靶面热导率分布图,再结合**气体吸附法(BET/BJH)**分析孔径分布,才能真正“看透”一块靶材的内在品质。

在二极管、晶体管的玻璃封装或IC陶瓷基座的焊接中,石墨模具因其耐高温、不与玻璃/焊料浸润而被广泛应用。加热到650-1000℃,石墨模具为器件的密封和连接提供了一个稳定的物理框架。

真正的“坑”在这里: 这里的核心风险是出气(Outgassing)。石墨是一种多孔材料,在制造和存储过程中会吸附大量的水分和气体。当在封装或焊接过程中快速升温时,这些被“囚禁”的气体分子会集中释放。在要求高气密性的电子封装中,这些意料之外的气体,会污染密封界面,形成气泡或虚焊,为日后的湿气入侵和器件失效埋下伏笔。

您的痛点: 封装器件的气密性测试(Hermetic Seal Test)通过率低,或产品在长期可靠性测试中失效,排查了所有环节,却忽略了看似“惰性”的石墨模具。

解决方案: 对石墨模具进行热脱附分析(TDS/TPD)。该技术可以精确地告诉你,在不同温度下,石墨会释放出哪些种类的气体、释放量有多大。这对于优化模具的预烘烤工艺、选择更低出气率的石墨牌号,具有无可替代的指导价值。

从单晶热场到溅射靶材,再到封装模具,我们可以看到,现代高技术产业对石墨的要求,早已超越了简单的物理化学指标。一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[高纯石墨材料检测]服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价