在关键设备突然失效的背后,往往隐藏着一个共同的“沉默杀手”——金属疲劳。它不像瞬时过载那样有明显的预警,而是在反复的、远低于材料屈服极限的应力作用下,悄然萌生、扩展,最终导致灾难性的断裂。要真正理解并预防此类事故,必须进行专业的失效分析,但这不仅仅是观察断口,更是要追溯一个零件从设计图纸到最终断裂的全生命周期。

疲劳的种子,往往在零件诞生之初就已埋下。设计和选材阶段的决策,直接决定了其抵抗疲劳的“先天体质”。

在设计的蓝图上,每一个尖锐的转角、孔洞、台阶或螺纹,都可能成为未来断裂的起点。这些几何形状的突变会造成应力集中,如同放大镜汇聚阳光一样,将局部应力提升至材料无法承受的水平。疲劳微裂纹最偏爱在这些高应力区域萌生,这是工程实践中最常见的疲劳断裂诱因。一个看似无伤大雅的设计细节,可能就是压垮骆驼的最后一根稻草。

选材不当或材料本身存在缺陷,是另一个深层次的风险源。

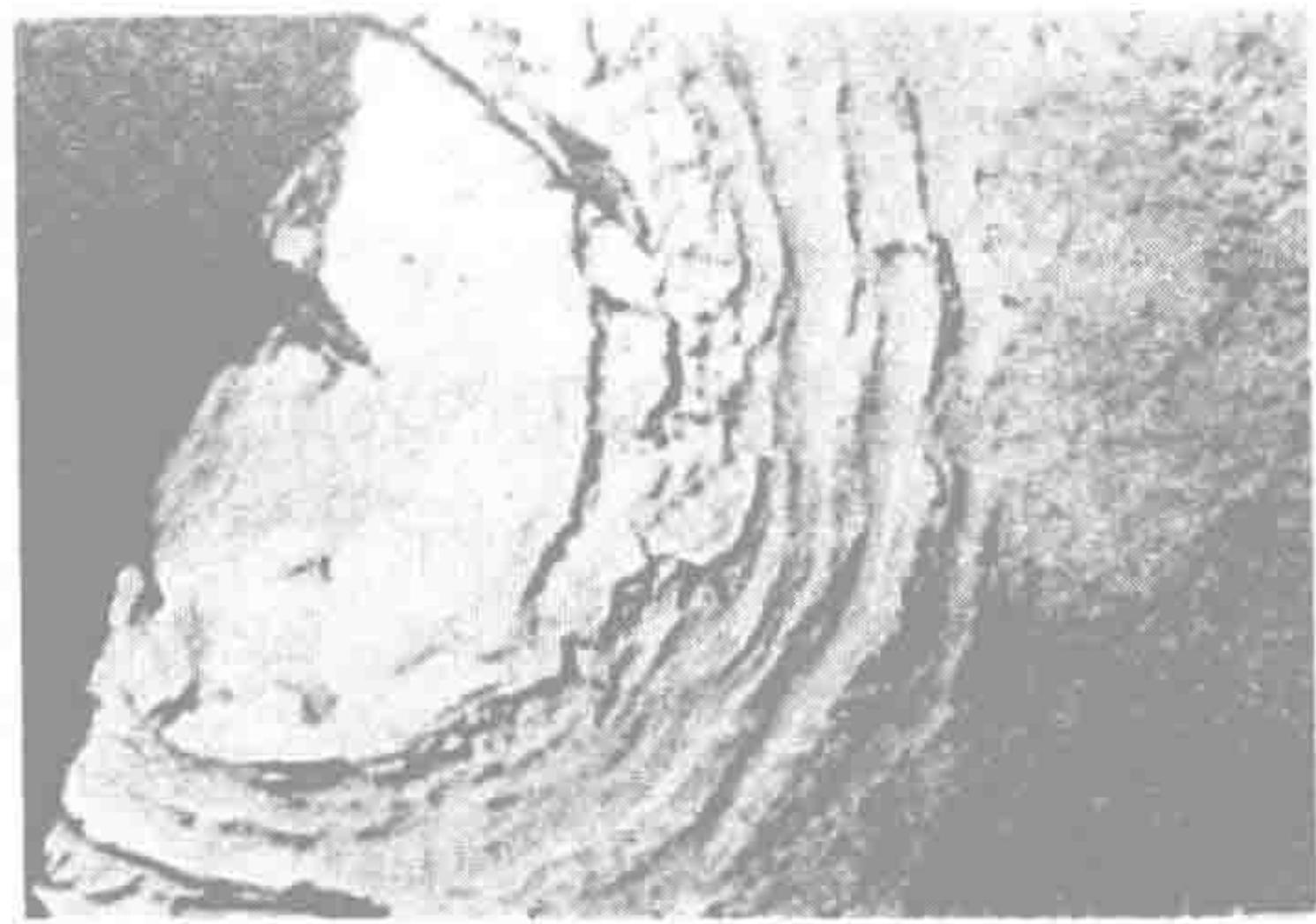

图1 夹杂物引发的疲劳源,可见其周围的同心圆状疲劳辉纹

如果说设计和选材决定了“基因”,那么制造与装配过程中的每一个环节,都在零件上留下了不可磨灭的“后天印记”。

零件的表面状态是其抵抗疲劳的第一道防线。

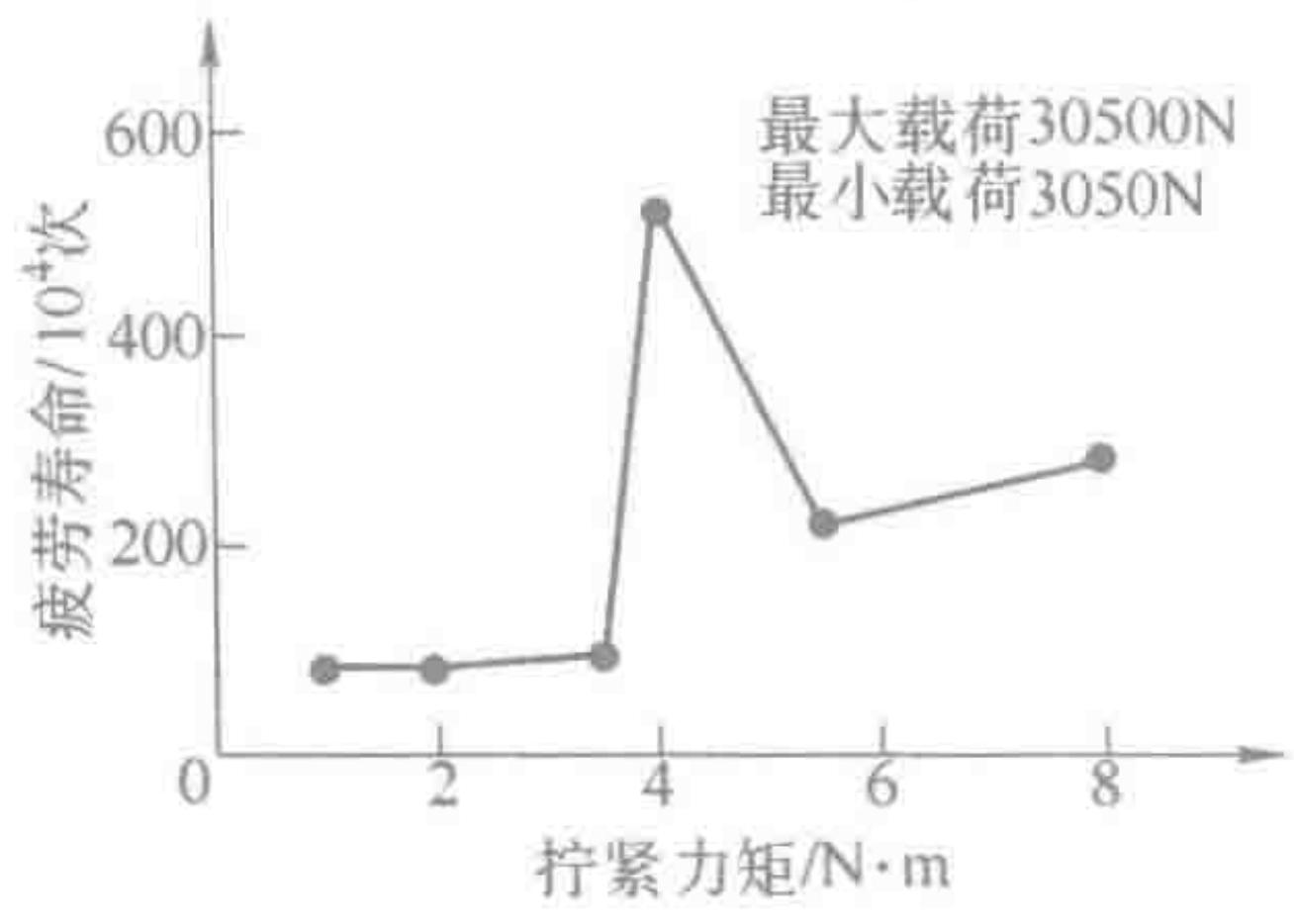

装配环节同样至关重要。以常见的螺栓连接为例,拧紧力矩并非越大越好。过大的拧紧力矩会产生过高的预紧应力,当与工作载荷叠加时,会显著降低连接件的疲劳寿命。如图2所示的实验数据,采用正确的拧紧力矩,可将疲劳寿命提升5倍以上。这种对“拧得越紧越可靠”的普遍误解,是许多连接结构过早失效的重要原因。

图2 钢制法兰盘螺栓连接的疲劳寿命与拧紧力矩关系

当一个带有先天和后天缺陷的零件进入服役阶段,其最终寿命将由工作环境和载荷条件决定。

在腐蚀介质中,材料的疲劳性能会急剧恶化,这种现象被称为腐蚀疲劳。例如,某种镍铬钢在海水中的疲劳强度仅为大气中的20%。腐蚀介质会在材料表面形成腐蚀坑,这些坑洞本身就是理想的应力集中源,使得疲劳裂纹极易在此处萌生。环境与应力的协同作用,其破坏力远大于两者单独作用之和。

实验室中的疲劳测试多采用简单的单轴拉压,但真实工况下的载荷往往是复杂的、多方向的。如表1所示,对于316L不锈钢,在相同的等效应变下,复杂的非比例加载(如圆形、方形路径)导致的疲劳寿命,远小于简单的单轴拉压,寿命缩减可达一个数量级。这揭示了在进行寿命评估和失效分析时,准确理解真实载荷谱的极端重要性。

表1 316L不锈钢在不同应变路径下的低周疲劳寿命 (Δε/2 = 47%)

| 应变路径 | Δε₃/Δε₁ | 疲劳寿命 (2Nf/次) |

|---|---|---|

| 单轴拉压 | 0 | 6563 |

| 椭圆路径 | 0.5 | 1250 |

| 矩形路径 | 0.5 | 929 |

| 正方形路径 | 1.0 | 779 |

| 圆形路径 | 1.0 | 663 |

注:Δε₃/2 = √3Δγ/2,Δε₁/2 = Δε/2。Δγ/2 和 Δε/2 分别为切应变和拉应变幅。

综上所述,疲劳断裂并非单一原因的结果,而是贯穿于零件设计、选材、制造、装配直至服役全过程的风险累积。一次成功的失效分析,必须具备全局视野,系统性地排查每一个环节可能存在的缺陷和诱因。只有将断口形貌、微观组织、表面状态、服役条件等信息碎片拼合在一起,才能形成完整的证据链,最终锁定导致失效的根本原因。

这种从设计、制造到服役全链条的追溯式诊断,正是专业失效分析服务的核心价值所在——它提供的不是一份孤立的测试报告,而是一个能够从根源上指导设计优化、工艺改进和质量控制的系统性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价