在制造业的日常运营中,没有什么比关键部件的突然失效更令人头痛。这不仅仅是一次生产中断,更是一场对企业应急能力、成本控制和品牌声誉的综合考验。然而,许多企业在面对这些“事故”时,往往止步于表层修复,却忽略了其背后隐藏的宝贵信息。专业的失效分析,正是将这些“事故”转化为战略资产的关键钥匙,它是一场“企业级物证调查”,揭示的不仅仅是断裂的原因,更是企业运营体系中潜在的深层问题。

一个零件的断裂,从来都不是孤立事件。它像一颗投入湖面的石子,激起的涟漪会迅速扩散:生产线停摆、订单延期、客户投诉、商业索赔,甚至可能引发重大的安全事故。面对失效,最常见的反应是迅速更换,或是陷入一场责任归属的“口水战”——是设计问题、材料缺陷,还是操作不当?

这种表层归因往往治标不治本,下一次失效可能在同样或意想不到的地方再次发生。而真正的智者,懂得倾听失效零件的“无声证词”。

失效分析,本质上是一种逆向工程的思维方式。它从最终的“果”(失效现象)出发,利用科学的检测手段和严谨的逻辑推理,层层回溯,最终定位到最初的“因”(根本原因)。这个过程不仅能解决眼前的问题,更能为企业的战略决策提供三大维度的核心价值。

许多早期失效的根源,并非出在服役阶段,而是深埋于制造过程之中。失效分析的核心价值在于构建一个从市场反馈到生产线的、基于科学证据的闭环反馈系统。

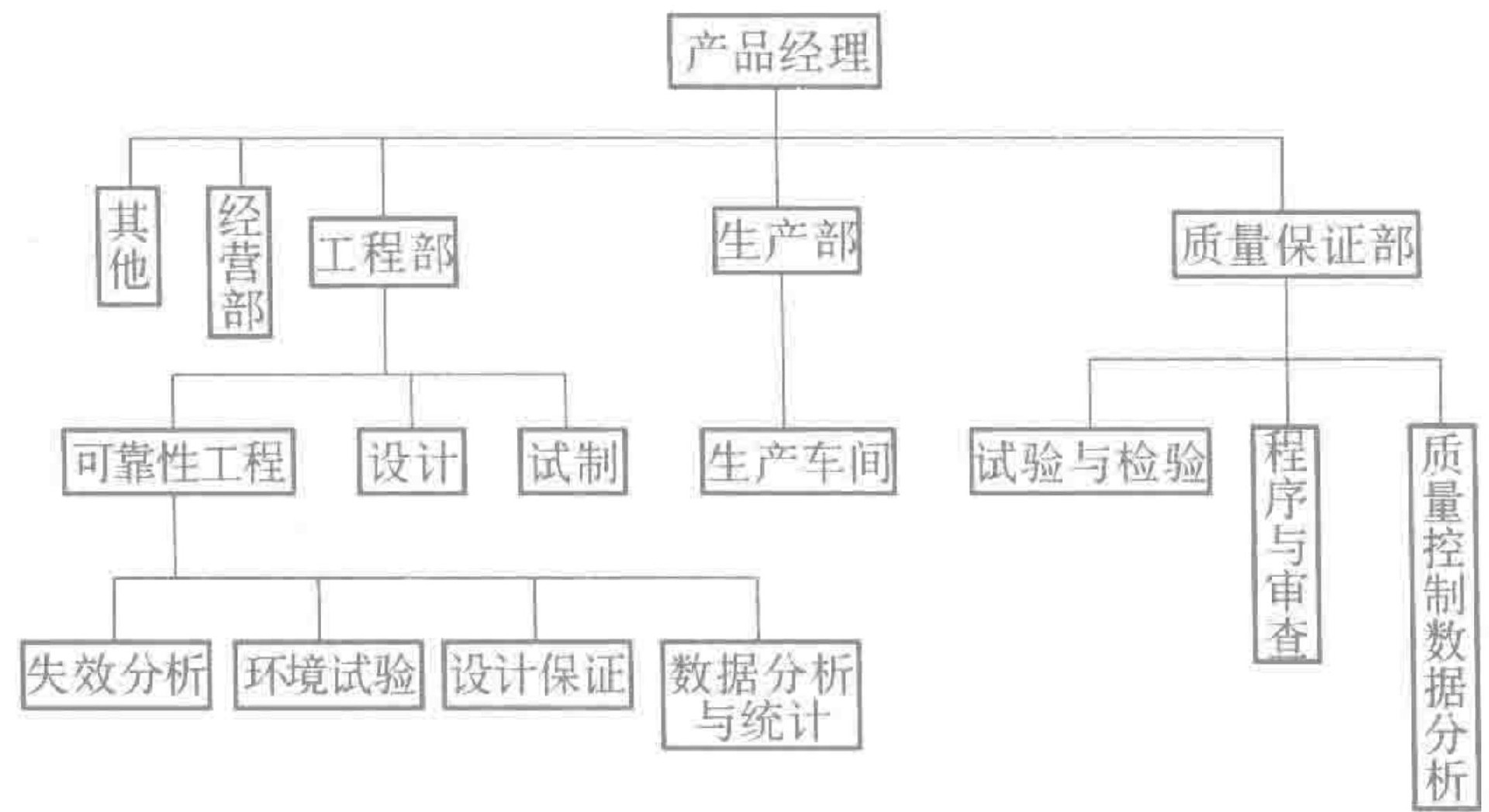

图1 一种以工程为基础的可靠性组织形式

图1 一种以工程为基础的可靠性组织形式

在商业纠纷和事故责任认定中,基于科学的失效分析报告是无可辩驳的“硬证据”,能够有效保护企业和用户的正当利益。

技术标准不是一成不变的,它的每一次修订和完善,都应该以产品在实际服役中的表现为依据。失效分析正是连接产品实际表现与标准迭代之间的桥梁。

一型重负荷车辆齿轮的进化史就是绝佳的例子。

在这个过程中,产品的技术规范和检验标准也随之三次修改。每一次修改,都建立在对前一阶段失效模式的深刻理解之上。可以说,没有失效分析,技术的迭代和标准的演进就失去了方向和依据,只能是盲人摸象。

回顾日本汽车工业的崛起,其早期一个重要策略就是对全球顶尖汽车的关键零部件进行深入的对比分析。这种广义的“失效分析”思维,为他们提供了改进自身产品的科学蓝图。

因此,我们必须重新审视“失效”的意义。它不应被视为一个需要掩盖的污点,或是一个单纯的技术难题。它是一个信号,一个机会,一个无情的老师。通过科学、系统、深入的失效分析,企业能获得的不仅是一个修复方案,更是一次对产品设计、制造工艺、供应链管理、质量体系乃至商业策略的全面审视和优化。

这种从工程细节到商业战略的全局诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试报告,而是一个能够指导企业规避风险、实现技术跃迁的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价