热疲劳失效分析:解码高温部件的“龟裂”宿命与预防之道

在众多工业领域,特别是能源、化工、航空航天及模具制造中,工程师们时常面临一个棘手的难题:那些设计精良、材质可靠的高温承载部件,为何会在服役期间毫无征兆地出现网状的“龟裂”,并最终导致灾难性断裂?这背后往往潜藏着一个“隐形杀手”——热疲劳。对这一现象进行深入的失效分析,不仅是解决当前问题的关键,更是优化未来产品设计、确保系统安全运行的基石。

一、热疲劳的“隐形作案”:它如何悄无声息地摧毁金属?

热疲劳并非由外部机械力直接驱动,而是源于材料内部一种无形的“内耗”。想象一个金属部件,如发动机的涡轮叶片或热锻模具,其工作环境温度在极短时间内经历着从炽热到冷却的剧烈循环。

- 热胀冷缩的“枷锁”:当部件表面被急速加热时,它试图膨胀,但受到内部较冷部分的约束;反之,当其被急速冷却时,它试图收缩,又会受到内部较热部分的拉扯。这种不协调的膨胀与收缩,在部件内部催生出巨大的、反复交替的热应力(也称温差应力)。

- 从应变到损伤:每一次温度循环,都相当于对材料施加了一次应变循环。热疲劳的本质,正是一种低周次的应变疲劳。起初,这些损伤是微观的,但随着循环次数的累积,微裂纹在应力集中区域萌生,并逐渐扩展、连接,最终形成肉眼可见的宏观裂纹。

- “帮凶”的协同破坏:在高温环境下,蠕变(材料在持续应力下的缓慢变形)和环境腐蚀(如氧化)常常与热疲劳协同作用,形成“疲劳-蠕变-腐蚀”的复合损伤模式。这种复杂的交互作用会极大地加速材料的劣化过程,其机理至今仍是材料科学研究的前沿课题。

二、现场勘查:热疲劳断裂的专业失效分析与特征识别

当热疲劳失效发生后,专业的失效分析就像一场严谨的现场勘查,通过解读断口及裂纹留下的“物证”,可以精准还原其破坏过程。

1. 宏观特征:裂纹的独特“签名”

热疲劳裂纹通常具有极高的辨识度,其宏观形貌是初步诊断的重要依据。

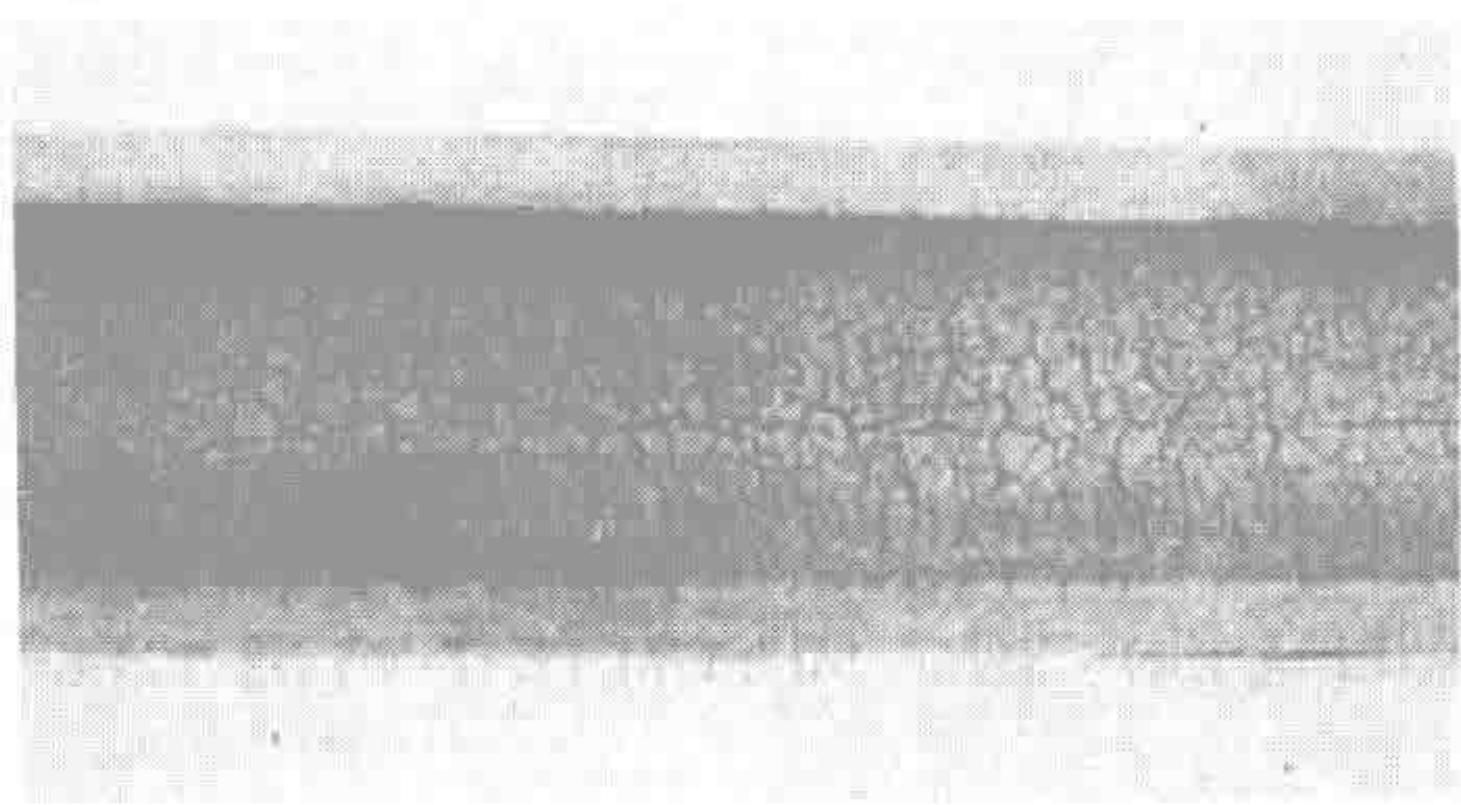

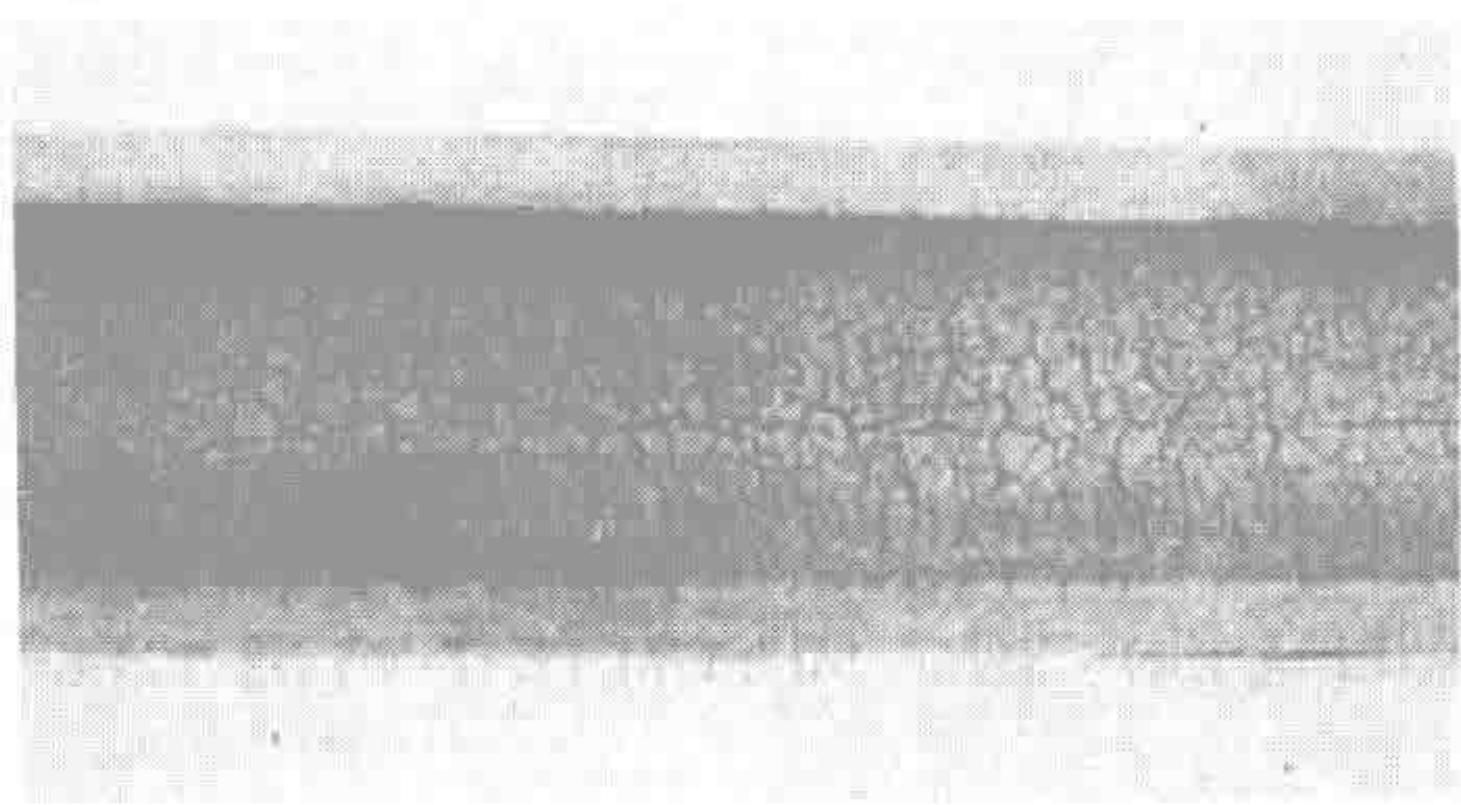

- 龟纹状裂纹网络:这是热疲劳最经典的特征。由于表面多点同时承受复杂的、多轴向的热应力,裂纹从多个源头萌生并向四周扩展,最终交织成类似龟甲或干涸河床的网状裂纹,如图1所示。

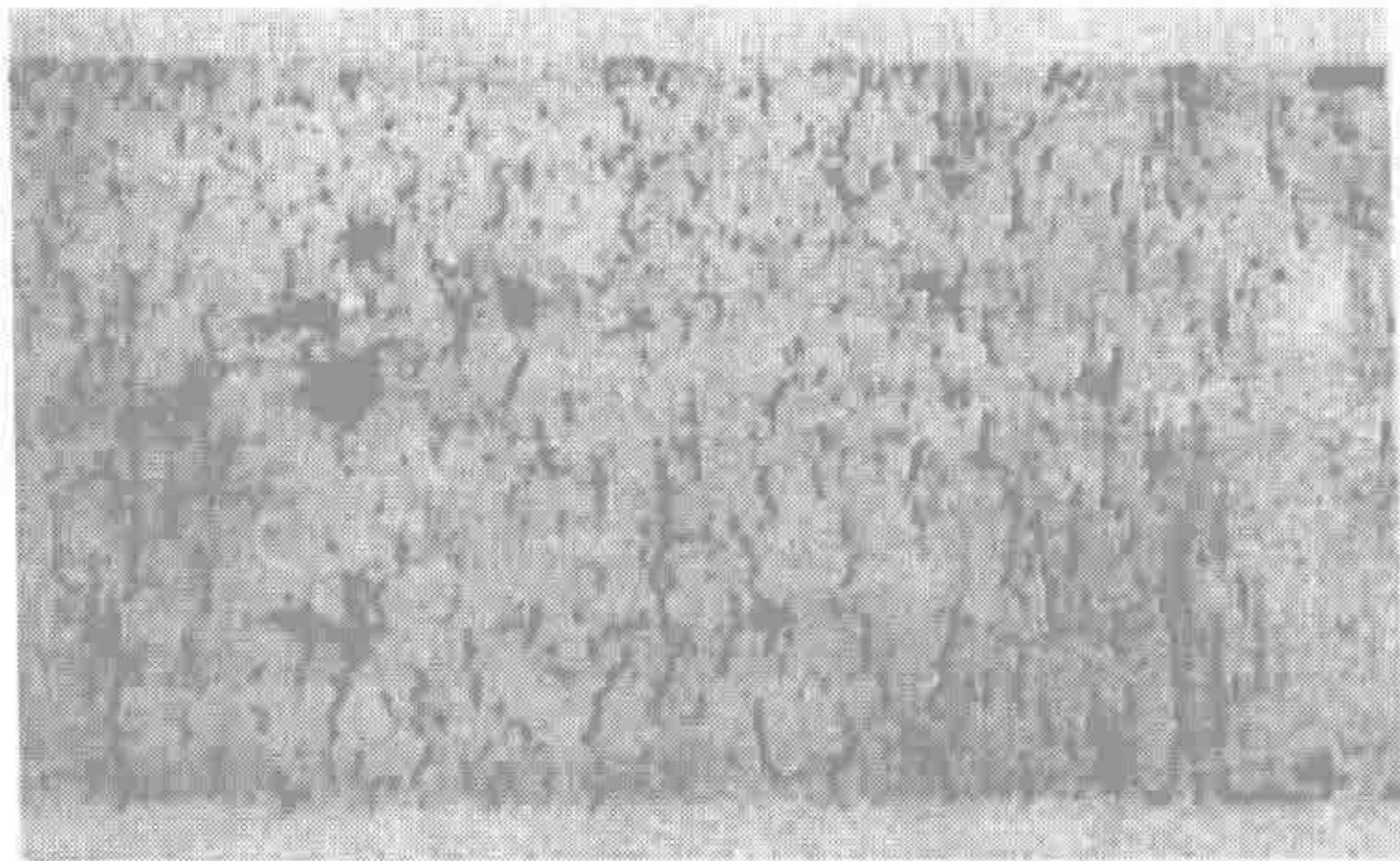

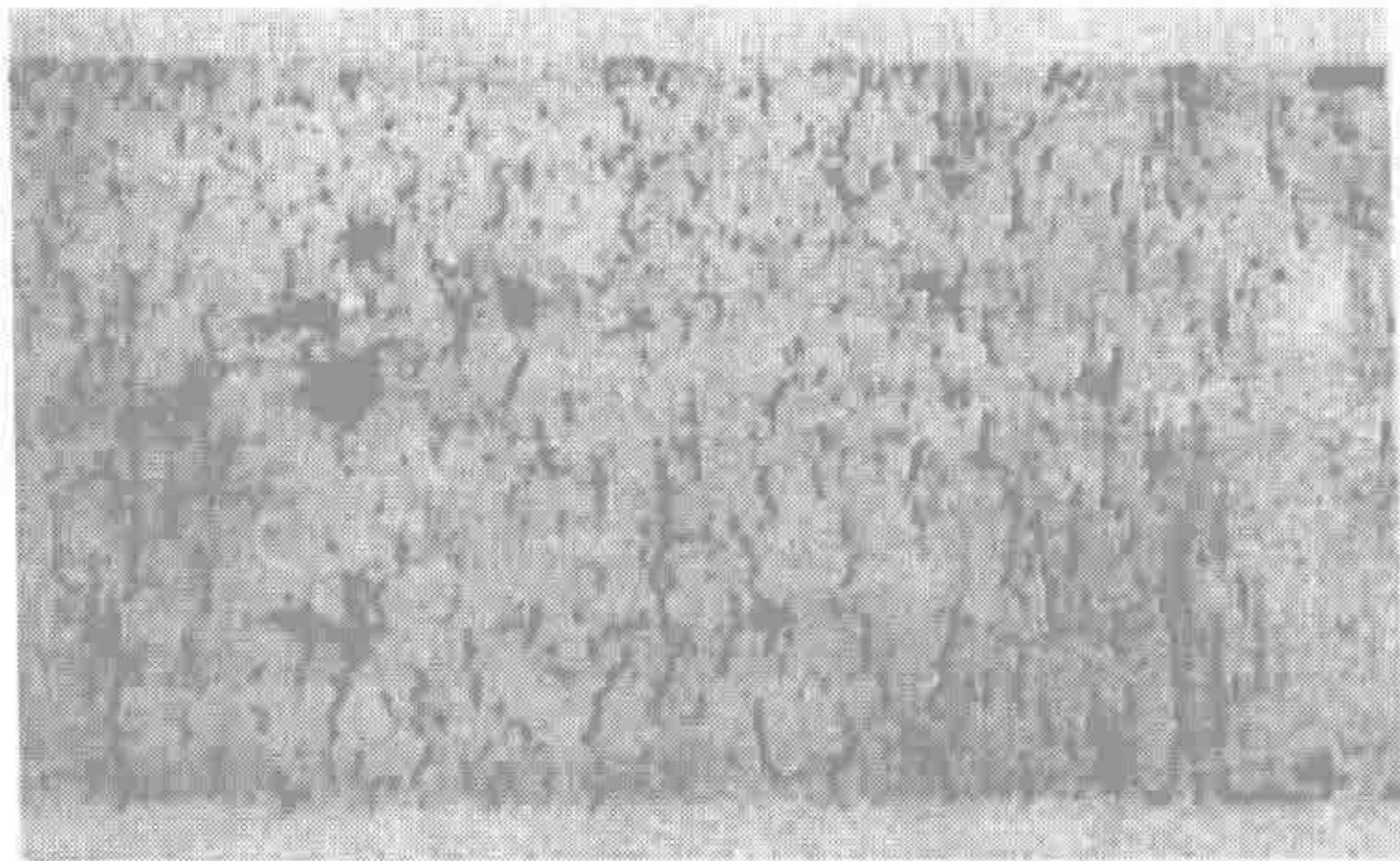

- 平行裂纹束:当热应力方向较为单一时,裂纹则可能呈现为一组近似相互平行的形态,这常见于受到单向温度梯度冲击的部件,如锅炉减温器套筒(图2)。

图1 典型的龟纹状热疲劳裂纹

图2 锅炉减温器套筒上呈现的平行热疲劳裂纹束

此外,热疲劳断口通常呈深灰色,被一层致密的氧化物覆盖,这是高温环境下断裂的显著标志。

2. 微观特征:深入材料内部的证据链

借助扫描电子显微镜(SEM)等工具,我们可以深入微观世界,寻找更确凿的证据。

- 多源萌生:与通常由单一应力集中点引发的机械疲劳不同,热疲劳裂纹起源于表面,且普遍为多源萌生。

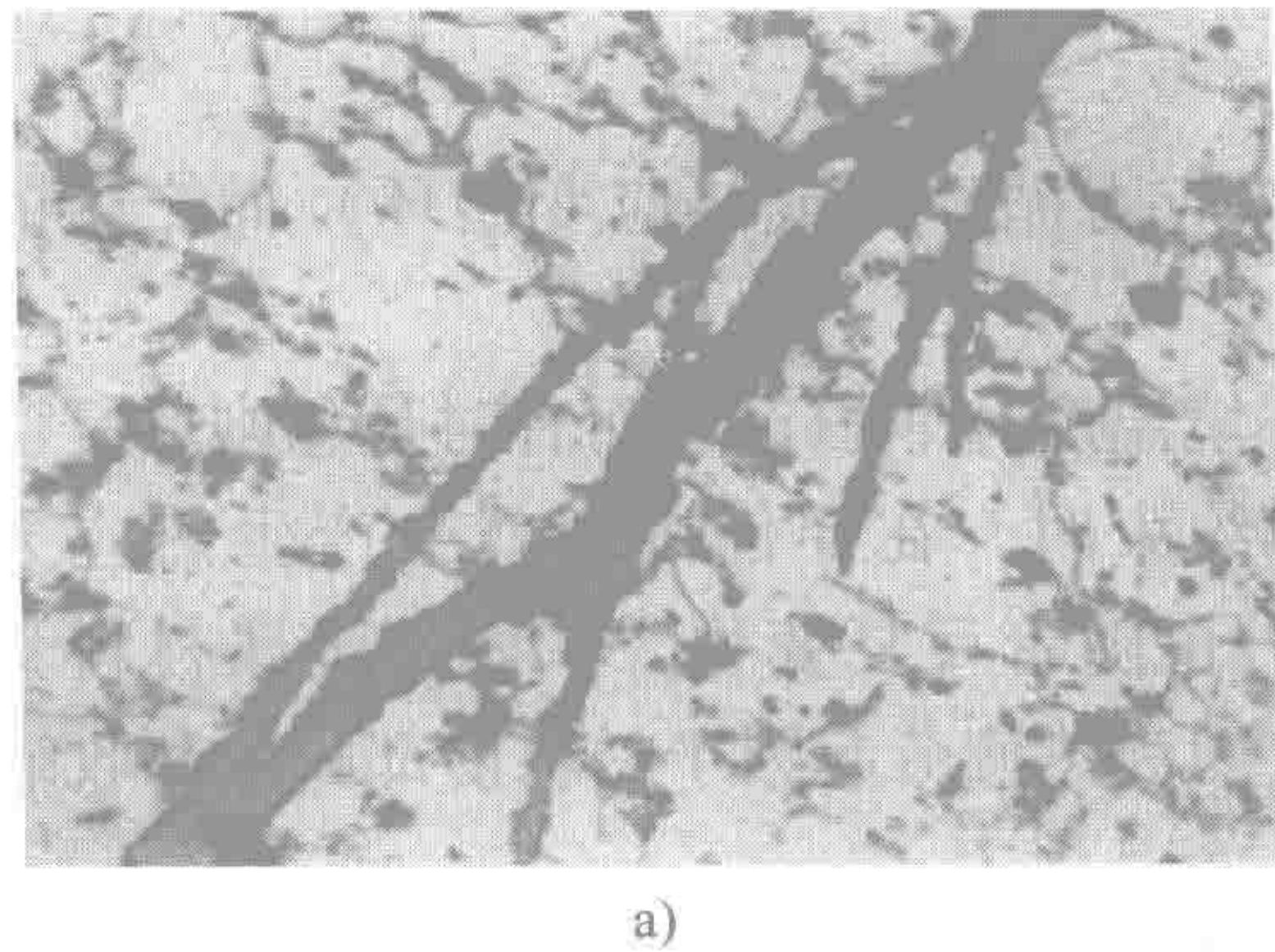

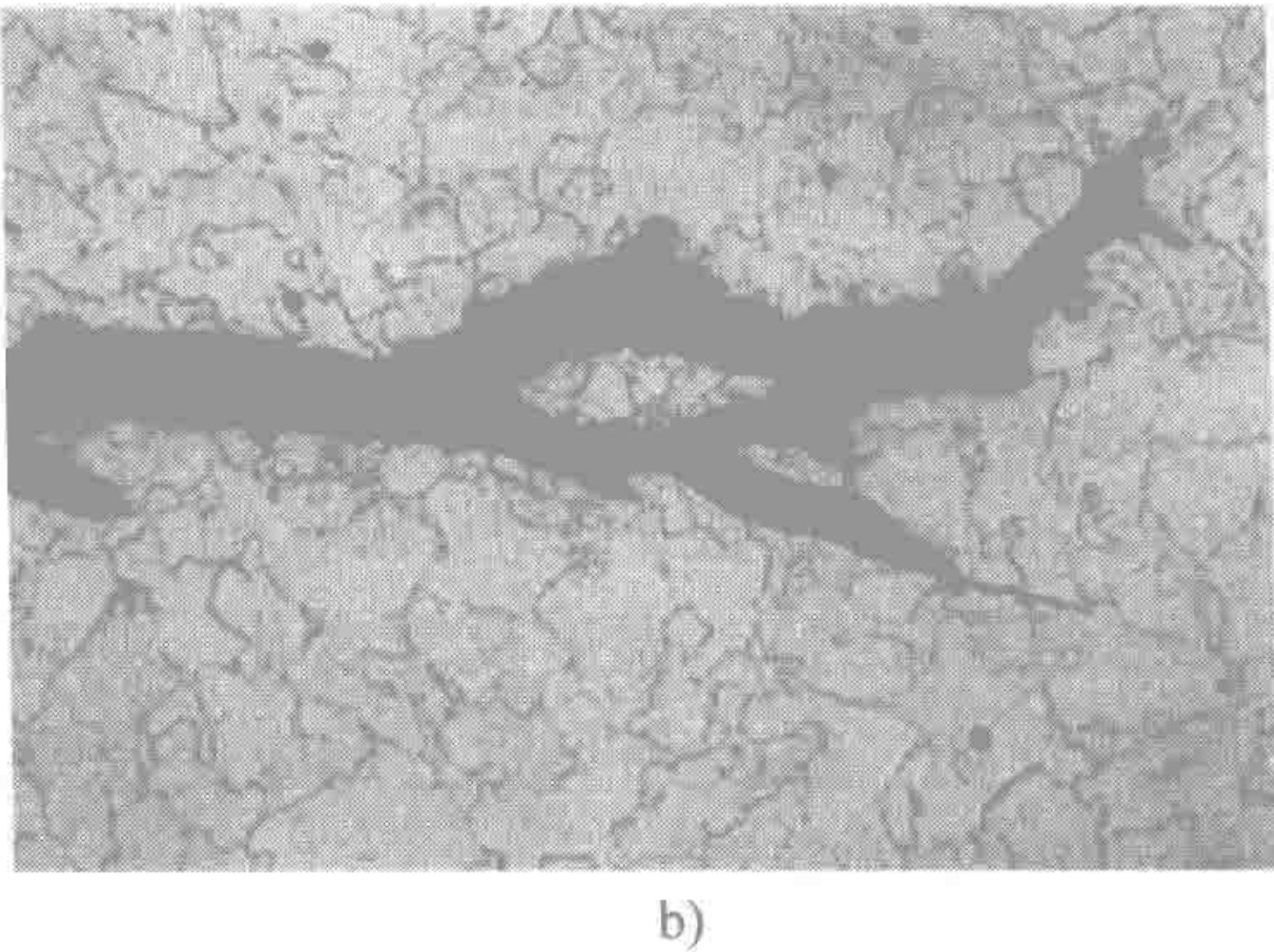

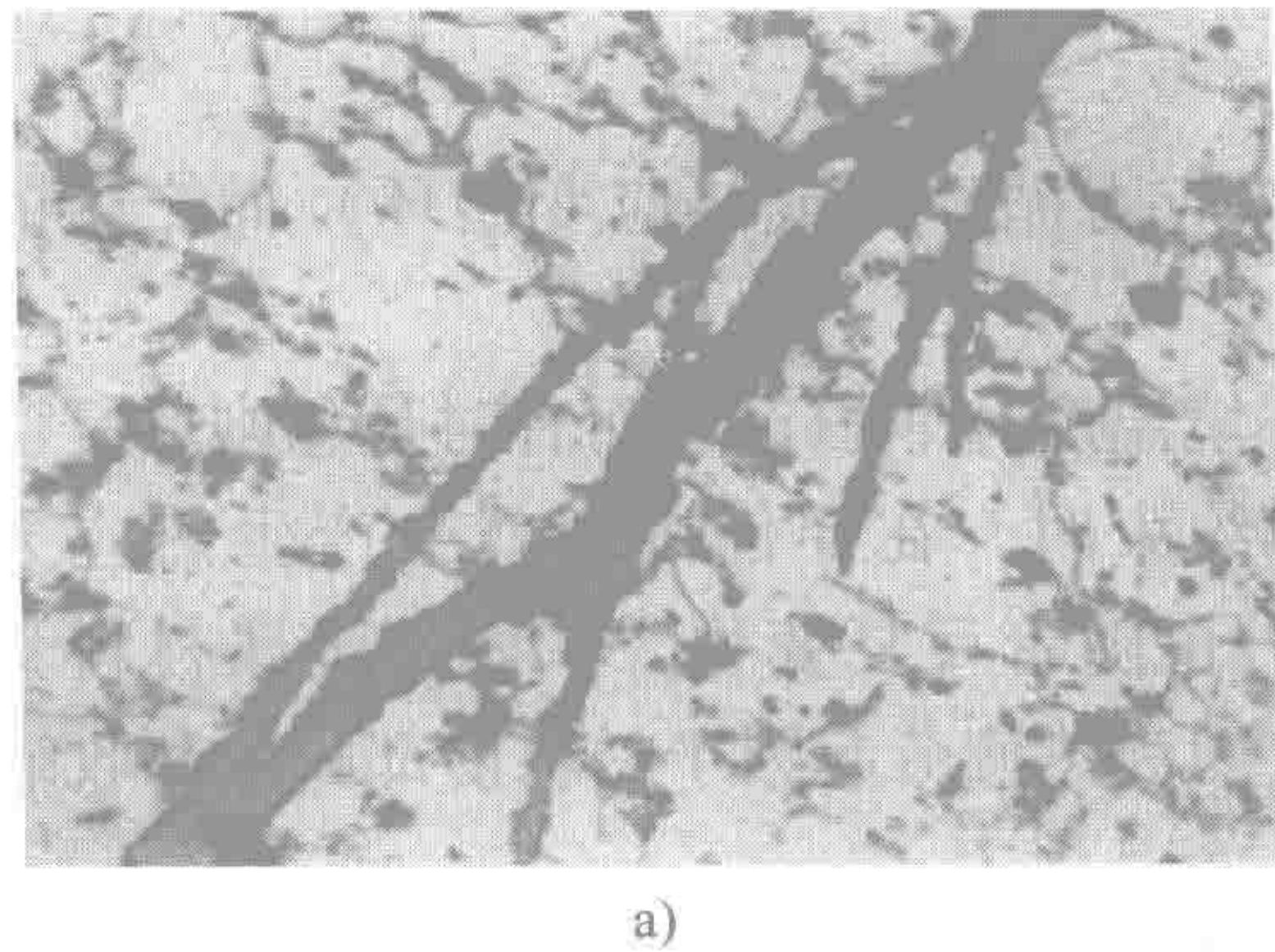

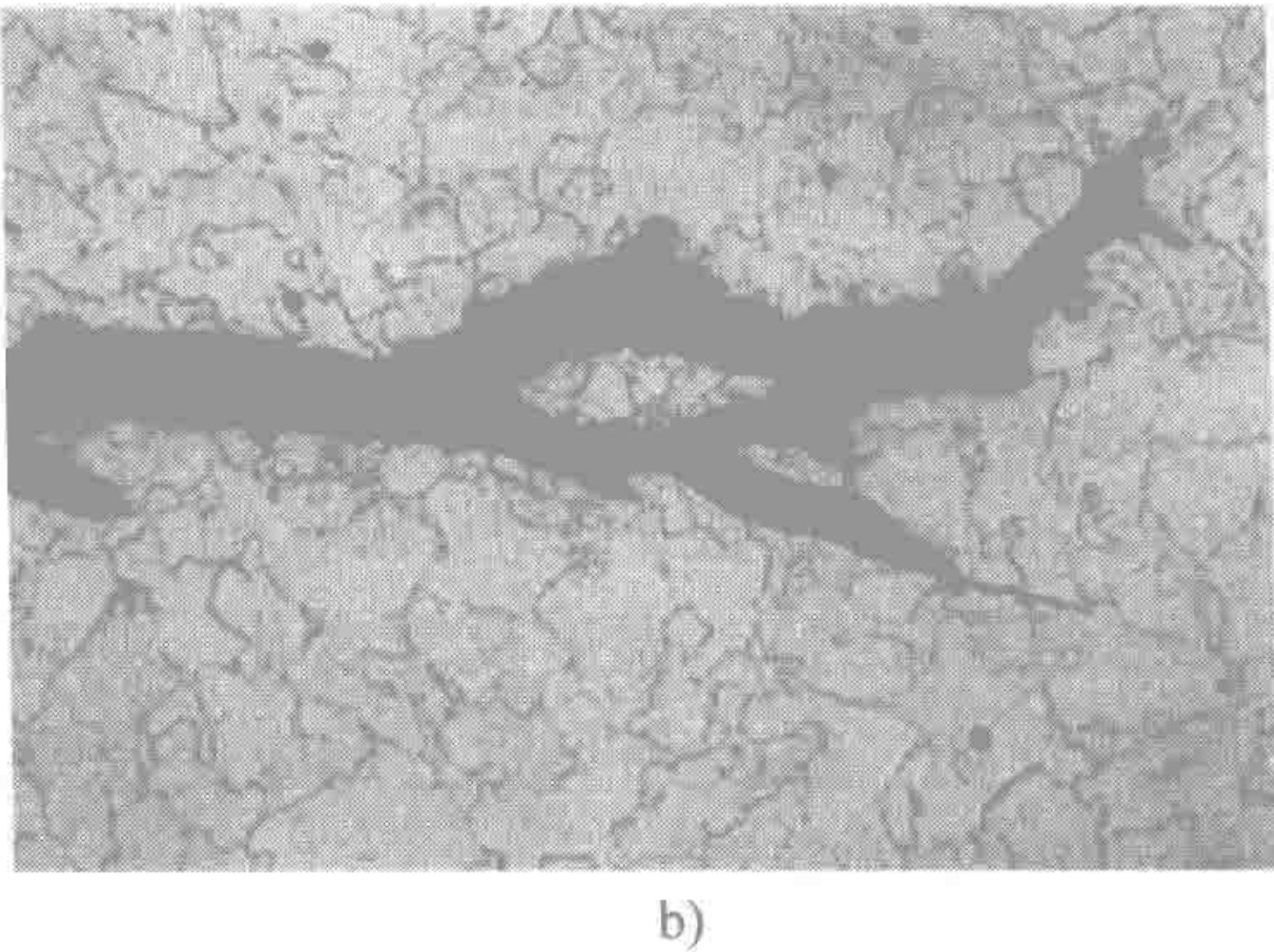

- 裂纹形态:裂纹尖端通常非常尖锐,其扩展路径可以是穿过晶粒的(穿晶),也可以是沿着晶粒边界的(沿晶)。在高温氧化作用下,裂纹内部常常被氧化物填充,如图3所示。

- 断口形貌:在微观断口上,有时可以观察到被高温“烧蚀”得比较粗大和模糊的疲劳辉纹。在某些塑性较好的材料中,甚至可能出现韧窝特征,这反映了疲劳与韧性断裂的混合模式。

图3 热疲劳裂纹的微观形态 (a) 裂纹内的腐蚀产物 (b) 尖锐的裂纹端部及内部的氧化物

图4 热疲劳裂纹的微观形态

三、追溯元凶:导致热疲劳的六大关键风险因素

识别出热疲劳只是第一步,找出其背后的根本原因才是预防其再次发生的关键。以下六个方面是导致热疲劳风险激增的“元凶”:

- 极端的热循环条件:温度变化的幅度(温差)越大,变化的频率越快,产生的热应力就越高,材料的疲劳寿命也越短。

- 材料匹配不当:将热膨胀系数差异巨大的材料组合使用,会在界面处产生极大的热失配应力,成为热疲劳的策源地。

- 不良的微观组织:粗大且不均匀的晶粒结构,会降低材料抵抗变形的协调性。同时,晶界上分布的硬脆第二相(如碳化物、夹杂物)会成为应力集中点和裂纹萌生的“温床”。

- 材料塑性不足:塑性是材料通过自身变形来缓冲和释放应力的能力。塑性差的脆性材料,或在长期高温服役中因组织演变而发生脆化的材料,无法有效耗散热应变能,更容易萌生裂纹。

- 不利的几何结构:部件的几何形状,如尖角、凹槽、孔洞以及厚度急剧变化的区域,都会产生强烈的约束作用,阻碍材料的自由胀缩,从而在这些位置形成高度集中的热应力。

- 严苛的服役环境:腐蚀性介质的存在会显著加剧裂纹的萌生和扩展,形成腐蚀性热疲劳,其破坏力远超单一的热疲劳。

四、结论:超越断口,进行系统性诊断

综上所述,热疲劳是一种由热、力、材料、结构与环境多因素耦合驱动的复杂失效模式。一次成功的失效分析,绝不能仅仅停留在对断口特征的简单描述上。它要求分析人员必须具备全局视野,将宏观断口特征、微观组织证据与部件的实际载荷特征、服役环境历史、材料原始性能及设计结构等信息进行全面整合与逻辑推理。

当我们跳出单一的材料或工艺视角,从整个系统的应力与温度场分布来审视这次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品选材、结构优化和工艺改进的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价