在无数次的机械设备失效分析案例中,疲劳断裂堪称“头号杀手”。它悄无声息,在远低于材料屈服强度的交变应力下潜伏、萌生、扩展,最终导致突发性的灾难性断裂。面对这一工程难题,单纯依赖更高强度的材料往往会陷入新的困境。真正的解决方案,是建立一个从事前设计到事后维护的全周期、多层次防御体系。

这套体系可以被理解为三道环环相扣的战略防线,每一道都针对疲劳失效过程中的一个关键阶段。

疲劳的战火,超过90%都从零件表面点燃。因此,要从源头上掐断疲劳的引信,首要任务就是阻止初始裂纹的形成。这道防线的核心思想是:通过各种工艺手段,在零件表面建立一个强大的“保护层”,抵御外部应力的侵蚀。

这并非简单的“镀层”概念,而是更深层次的表面工程。关键技术包括:

构筑这道防线,本质上是为零件的“无限寿命设计”打下坚实基础。

在某些应用场景,绝对避免微裂纹的产生几乎不可能,或者成本过高。此时,设计哲学便转向“损伤容限设计”——承认裂纹的存在,但必须确保它在两次检修周期之间不会扩展到危险尺寸。这就是第二道防线的任务:当裂纹已经出现时,我们如何给它“踩刹车”?

这需要一系列主动的干预和修复手段:

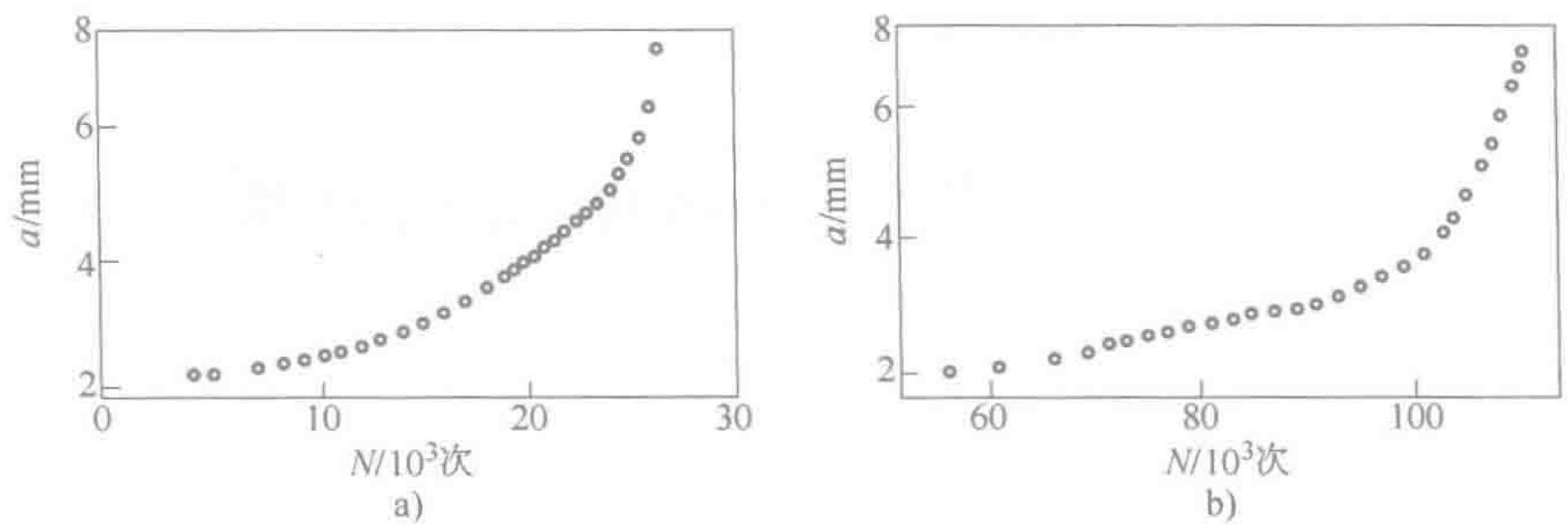

图1. 电脉冲处理对疲劳裂纹扩展的阻滞效应(右图b中可见明显的平台区)

这道防线体现了一种务实的工程智慧:不追求完美,但追求绝对的可控与安全。

前两道防线都属于“外功”,而第三道防线则是修炼“内功”,即提升材料本身抵抗疲劳裂纹扩展的内在能力。这个能力的核心指标是疲劳裂纹门槛值(ΔKth)。

ΔKth 是一个关键的材料性能参数,它定义了一个应力强度因子范围的下限。只有当裂纹尖端的应力强度因子范围(ΔK)超过这个门槛值时,裂纹才会开始扩展。对于要求绝对安全、无限寿命的关键部件(如飞机发动机涡轮盘),设计时就必须确保其在服役期间的ΔK始终低于ΔKth。

然而,这里存在一个关键的工程权衡:

这道终极防线,考验的是设计者对材料科学的深刻理解和对应用工况的精准预判。

预防疲劳断裂,绝非选择一两种孤立技术那么简单。它是一项贯穿产品全生命周期的系统工程,需要将上述三道防线——强化表面、控制扩展、优化选材——有机地结合起来,形成纵深防御。

在实践中,当失效发生后,如何准确判断是哪一道防线失守?是设计阶段的材料选择失误,还是制造过程中的表面处理不到位,抑或是服役环境超出了预期?这些问题的答案,恰恰是指导未来产品进行迭代优化的核心依据。当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径和防御体系来审视一次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价