在制造业和工程领域,一个关键金属部件的突然断裂可能导致生产停线、设备损坏甚至严重的安全事故。当灾难发生后,工程师们面临的首要问题是:为什么会断裂? 要想精准回答这个问题,就必须进行专业的失效分析,而其中最核心、信息最丰富的证据,就隐藏在那个看似普通的断裂面上。这个断口,就是记录了整个失效过程的“黑匣子”。

疲劳断裂,作为机械零件最常见的失效模式,并非瞬间发生。它是一个从微小裂纹萌生,到缓慢扩展,最终瞬时断开的完整过程。这个过程中的每一步,都会在断口上留下独特的形态印记。就像法医能从伤口形态推断凶器和作案手法一样,失效分析工程师通过解读这些印记,就能还原出零件在服役期间所承受的应力类型、大小、方向以及环境中存在的潜在问题。

一个典型的疲劳断口,宏观上可以划分为三个核心区域:疲劳源区、疲劳扩展区和瞬时断裂区。读懂这三个区域的“语言”,是揭开失效谜底的第一步。

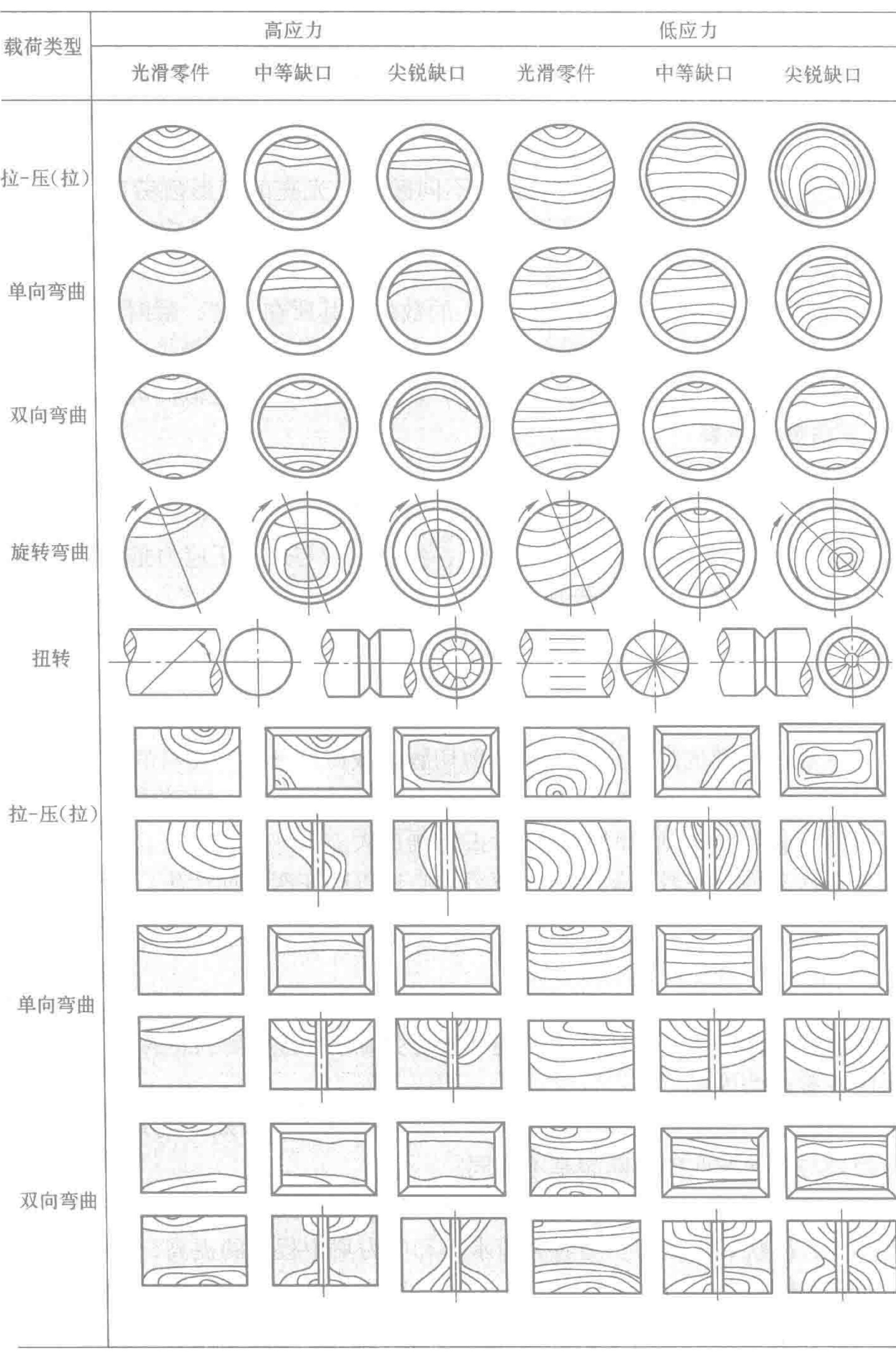

图1 不同的金属零件在各种应力状态下的疲劳区域分布情况

疲劳源,即裂纹最初萌生的地方,是整个失效链条的开端。它的位置和数量揭示了问题的根源。

例如,在拉-压疲劳中,光滑表面的零件可能只有一个疲劳源,而存在应力集中的表面则可能出现多个源头,形成多源萌生的特征。

从疲劳源开始,裂纹在交变载荷的“呼吸”下,一步步向前扩展。这个区域通常较为光滑,并常常伴有标志性的“贝纹线”(或称海滩花样)。

当疲劳裂纹扩展到一定程度,零件剩余的有效承载截面再也无法承受外加载荷时,会发生快速的、灾难性的瞬时断裂。这个区域就是瞬断区。

除了上述通用特征,不同的服役应力状态还会在断口上留下独特的“签名”,为失效分析提供决定性证据。

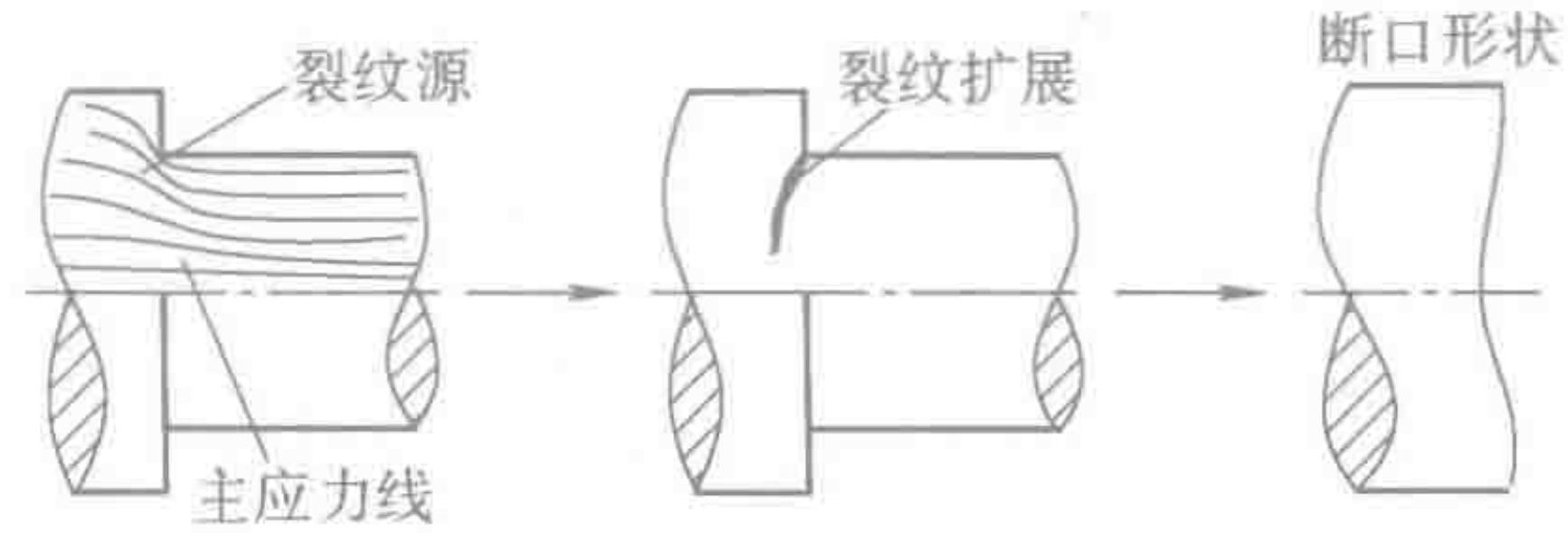

弯曲是工程中最常见的载荷形式之一。

图2 碟形疲劳断口的形成过程

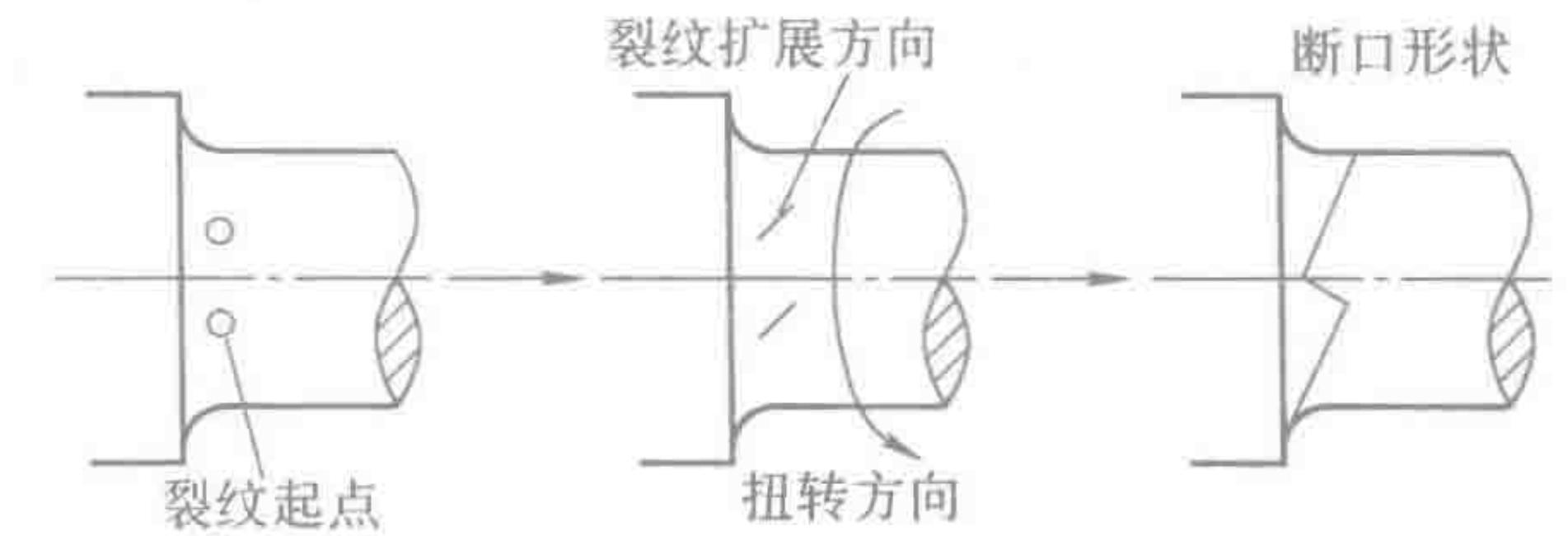

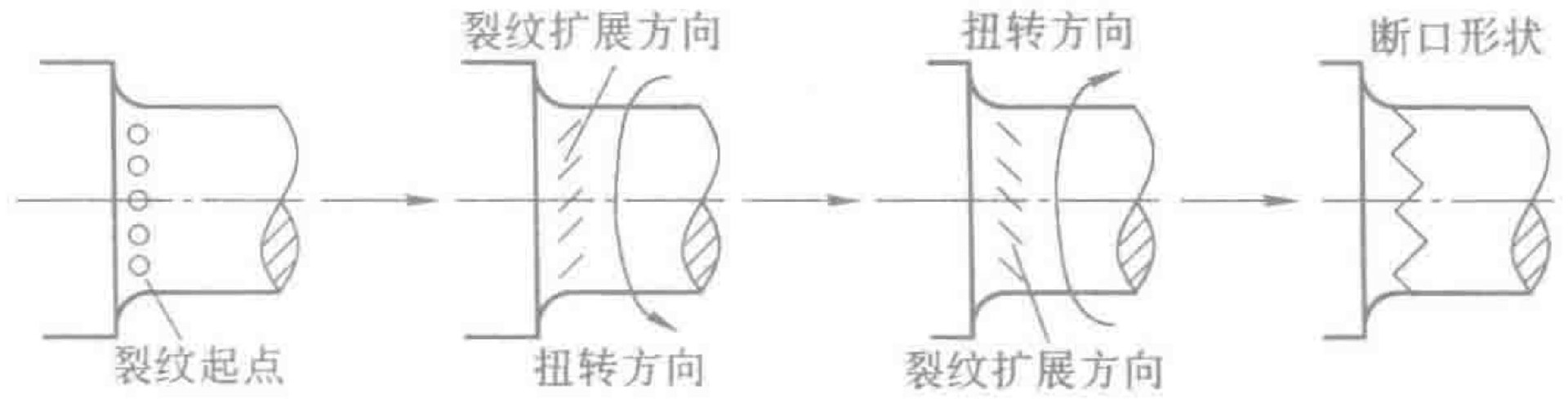

传动轴等零件承受扭转载荷,其断口形貌极具辨识度。由于扭转应力状态的复杂性,裂纹可能沿最大切应力面(与轴线垂直)或最大正应力面(与轴线成45°角)扩展。

图3 棘轮状断口的形成过程

图4 锯齿状断口实例

一旦在断裂件上发现这些特征鲜明的形态,就可以高度确信其失效模式为交变扭转疲劳。

通过对疲劳断口上源区、扩展区、瞬断区的位置、形状、尺寸以及各种特殊宏观形貌的系统解读,我们能够构建起一幅清晰的失效画像,推断出应力的类型(拉压、弯曲、扭转)、方向、大致水平以及是否存在应力集中和材料缺陷。这种从宏观到微观,从形态到机理的系统性诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试报告,而是一个能够指导设计优化、工艺改进、避免事故重演的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价