当一个关键金属部件毫无征兆地断裂,工程师们面临的首要任务便是揭开其背后的谜团。在所有断裂模式中,疲劳断裂因其隐蔽性和突发性而成为“头号杀手”。幸运的是,断裂的表面并非一片沉寂,它用一种独特的微观语言记录了整个过程。解读这种语言,特别是识别和分析其中的“疲劳辉纹”,是现代失效分析中至关重要的一环。它就像一部记录着裂纹生命历程的“黑匣子”,等待着我们去破译。

在扫描电子显微镜(SEM)的高倍视场下,疲劳断口的标志性特征是一种条状花样,我们称之为疲劳辉纹或疲劳条带。这些看似简单的条纹,实则蕴含着丰富的动态信息。

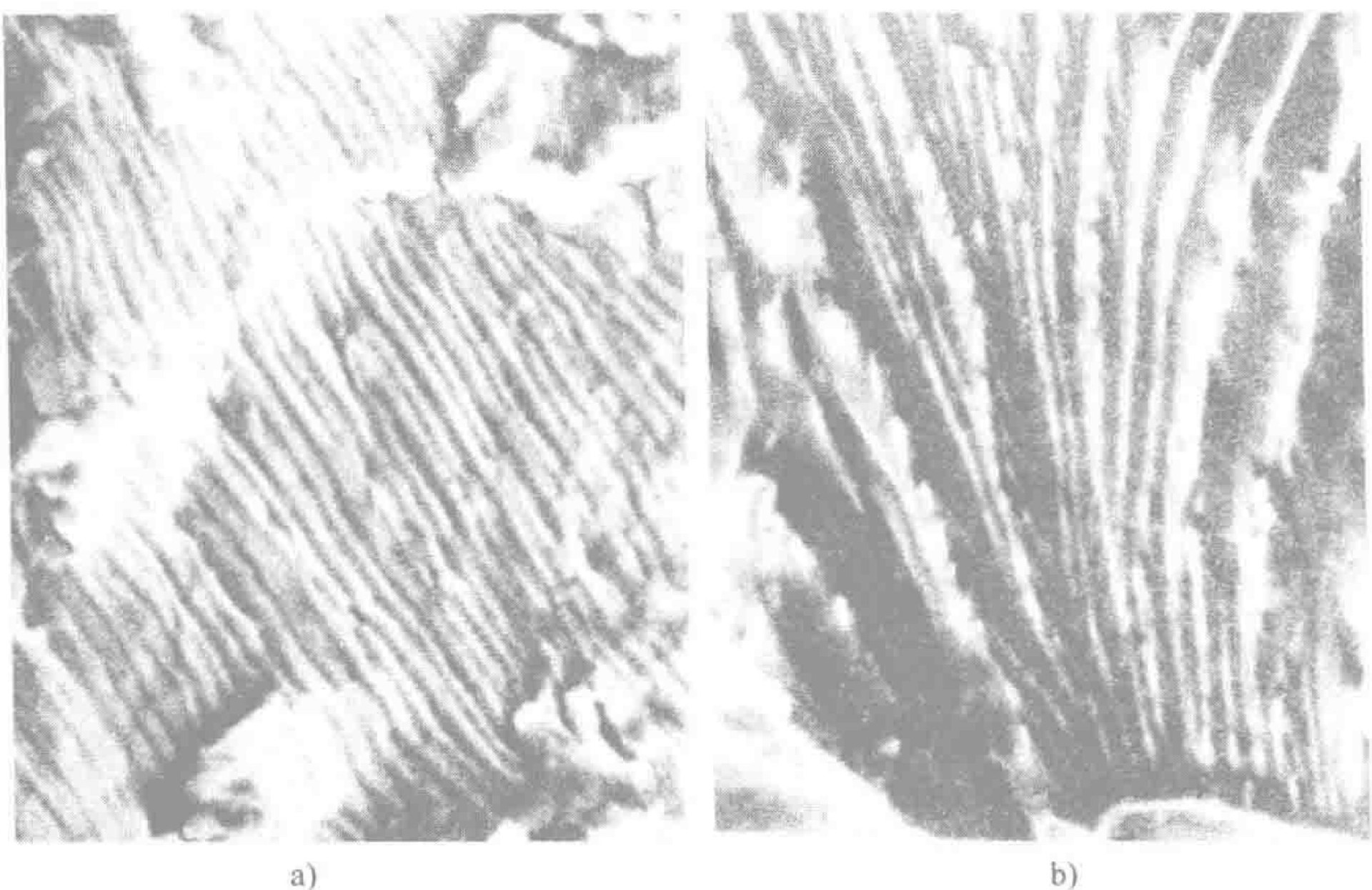

图1 疲劳断口中的典型辉纹形态:a) 塑性疲劳纹 (1000×) b) 脆性疲劳纹 (500×)

在理想条件下,每一条疲劳辉纹都精确对应着一次应力循环。这意味着,通过观察辉纹,我们可以追溯裂纹扩展的历史:

疲劳辉纹并非只有一种面孔,根据材料的塑性变形能力,它们会呈现出两种截然不同的形态,就像两种口音迥异的“方言”,各自诉说着不同的断裂故事。

韧性疲劳辉纹(或称延性疲劳辉纹)是更为经典和常见的类型,常见于高周疲劳断裂中。当裂纹尖端的金属发生显著的塑性变形时,便会留下这种痕迹。

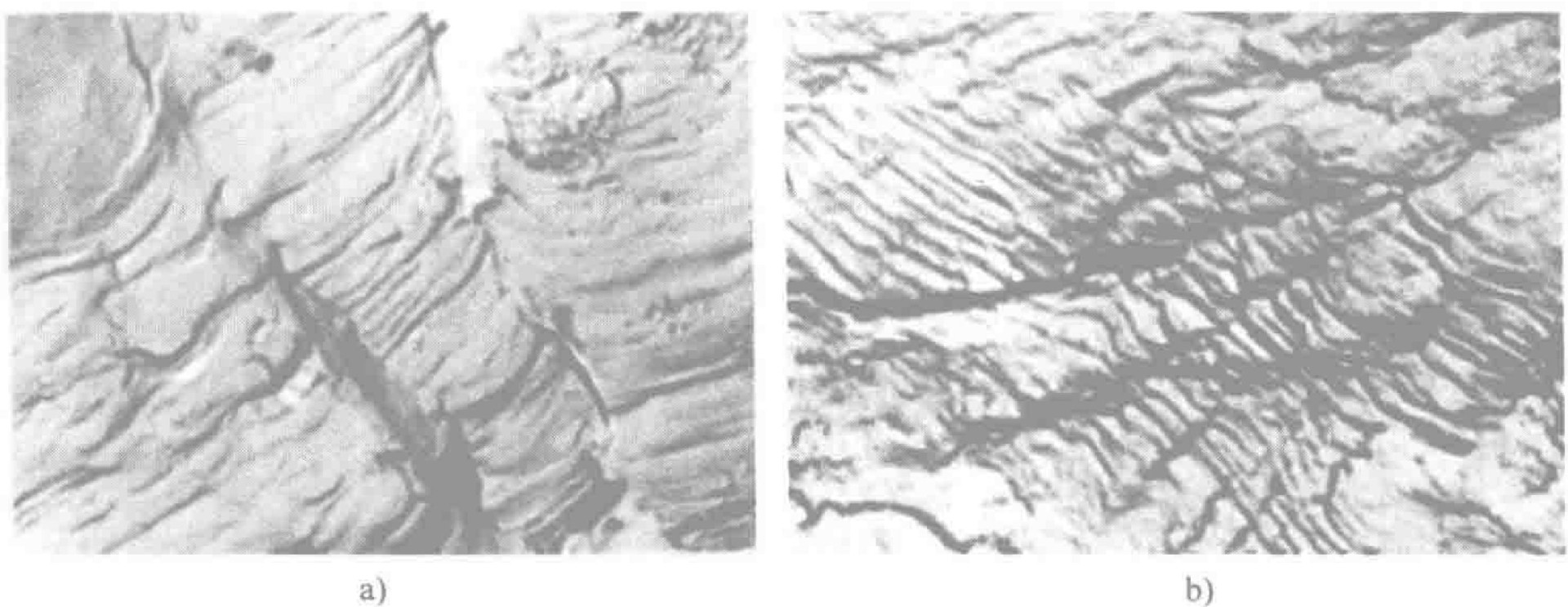

图2 韧性疲劳辉纹,呈现出连续的波浪形态 (a: 10200×, b: 12000×)

其特征是条痕连续、呈波浪状,明暗相间。暗区通常由细小的韧窝构成,这是微孔聚合的直接证据。这种辉纹的形成过程,本质上是裂纹尖端在每个应力循环中“张开-钝化-再锐化”过程留下的塑性印记。

与韧性辉纹相反,脆性疲劳辉纹(或称解理辉纹)的形成几乎不伴随或只伴随极少的塑性变形。它更像是疲劳裂纹沿着特定的晶体学平面(解理面)扩展的结果。

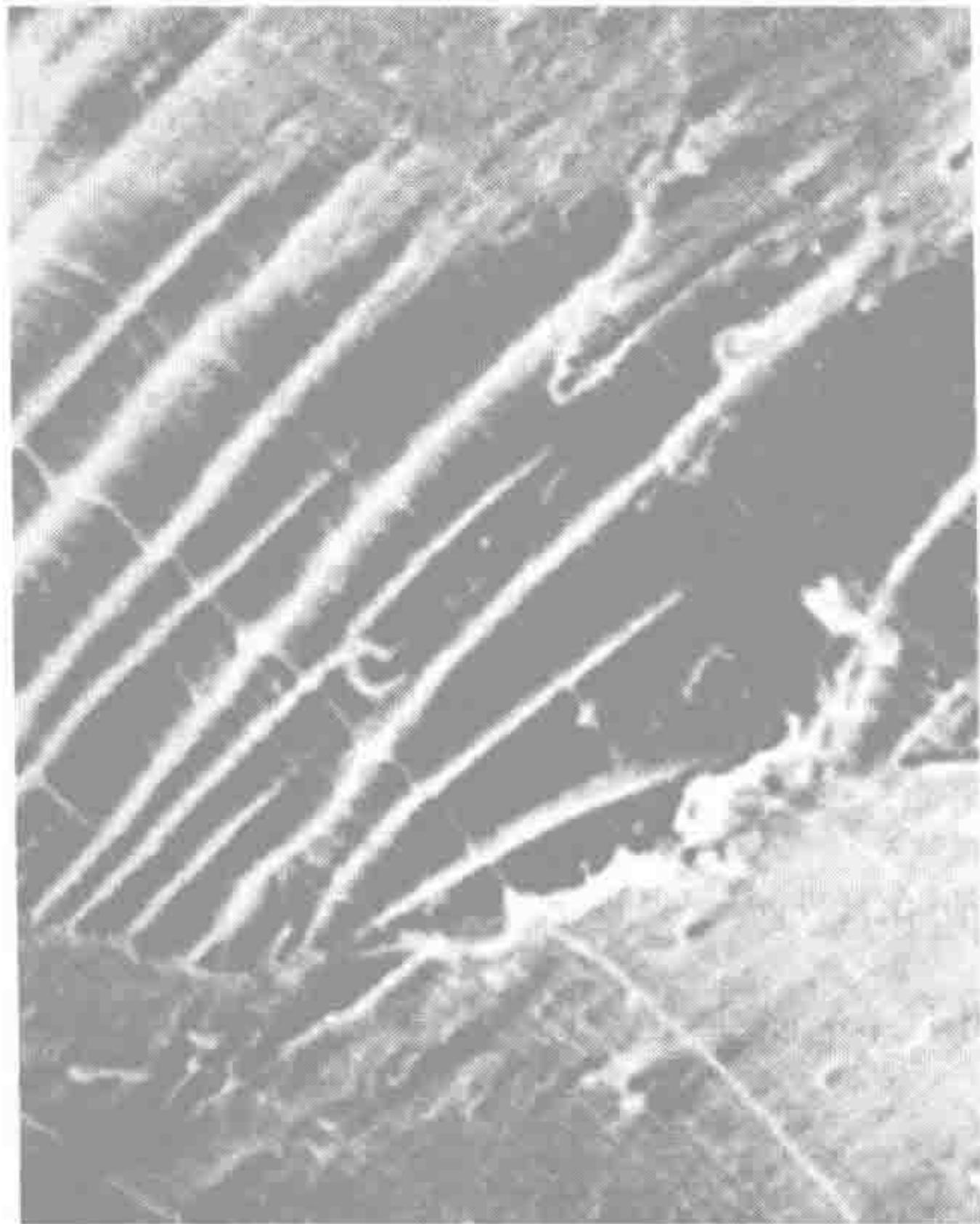

图3 脆性疲劳辉纹与代表解理断裂的河流花样垂直共存 (250×)

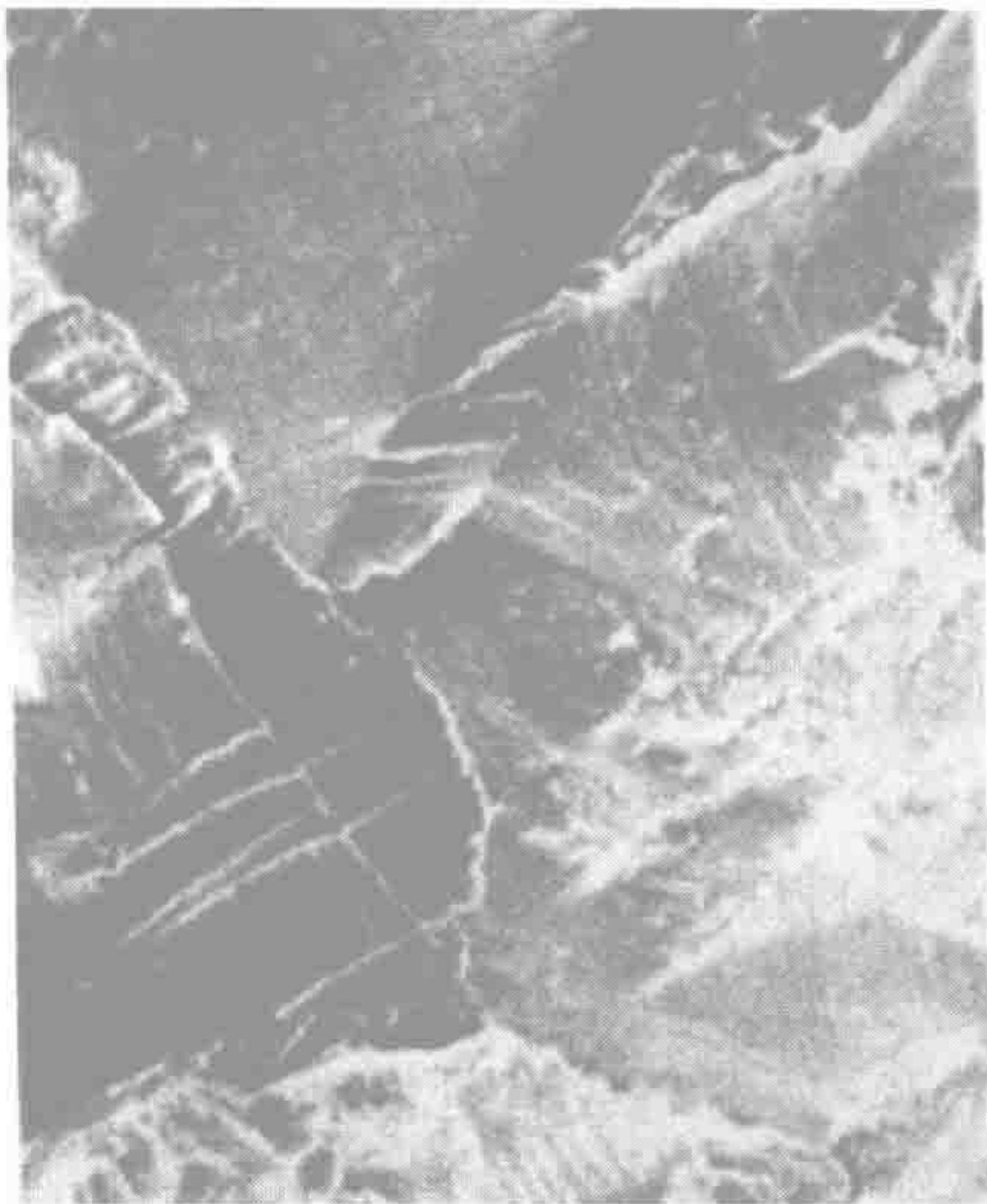

这种辉纹常见于脆性材料、高强度塑性材料在腐蚀环境中的疲劳,或在较低交变应力下发生的疲劳。其显著特征是,除了与裂纹扩展方向垂直的辉纹外,断口上常常伴随着解理断裂的典型特征,如“河流花样”和“解理台阶”。这些特征的共存,清晰地表明了断裂兼具疲劳与解理的双重机制。

图4 不同位向的脆性疲劳辉纹与解理台阶 (250×)

尽管疲劳辉纹是诊断疲劳断裂的“金标准”,但在实际的失效分析案例中,分析人员时常面临找不到清晰辉纹的窘境。这并非意味着诊断走入了死胡同,而是提醒我们需要考虑更多影响因素,并寻找其他佐证。

1. 材料的“天性” 材料的晶体结构和韧性起着决定性作用。面心立方(FCC)金属(如铝合金、奥氏体不锈钢)比体心立方(BCC)金属(如大多数钢材)更容易形成清晰的疲劳辉纹。对于高强度、低韧性材料(如 KIC < 60 MPa·m1/2 的钢),断口更容易呈现准解理、韧窝等静载断裂特征,疲劳辉纹的区域会大大减少甚至消失。

2. 载荷的“暴力”程度 疲劳辉纹的形成对载荷水平很敏感。当最大应力强度因子 Kmax 过高时,即使是在疲劳加载下,裂纹尖端的每一次扩展也可能以瞬时断裂的方式进行,从而在断口上留下大量静载特征,将微弱的疲劳辉纹“淹没”。

3. 非典型特征的启示 在找不到经典辉纹时,经验丰富的分析师会转而寻找其他微观证据。例如,在钢的断口上,疲劳辉纹可能短小、不规则且不连续。此外,还可能观察到一些特殊形貌:

图5 疲劳断口中由硬质点滚压形成的“轮胎花样” (6000×)

图6 40CrNiMoA钢中短而不规则的疲劳辉纹 (15000×)

疲劳辉纹的解读,远非一项简单的形态学观察。它是一门连接微观世界与宏观工程问题的精密科学。通过对辉纹的类型、间距、形态以及与其他微观特征的关联分析,我们可以重构出一部详尽的“事故报告”:判断载荷性质、估算裂纹扩展速率、识别应力集中源,甚至反推服役环境的影响。

当断口上的线索变得复杂甚至缺失时,挑战也随之而来。这正是专业失效分析服务的核心价值所在——它不仅仅是提供一张张精美的电镜照片,更是基于深厚的材料科学知识和丰富的工程经验,对所有碎片化信息进行逻辑严密的整合与判断,最终给出一个能够指导产品设计优化、工艺改进和质量控制的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价