在复杂的工业生产与设备维护中,零件的意外断裂往往是重大事故的开端。当一个关键部件失效,整个系统可能随之瘫痪。此时,断裂的截面——即断口,就成了唯一的“现场物证”。专业的失效分析,正是像法医一样,通过严谨解读断口形貌这本无声的“卷宗”,来追溯事故根源,还原失效全过程的科学。过载断裂作为最常见的失效模式之一,其断口隐藏着关于材料、结构、载荷和环境的丰富线索。

材料的内在属性,如韧性、强度和纯净度,是决定断口“表情”的根本因素。不同的材料在承受极限载荷时,会以其特有的方式“陈述”断裂过程。

对于大多数韧性较好的金属,如低碳钢或单相合金,其过载断口通常呈现典型的“三要素”特征:

一个普遍的规律是:纤维区越大,剪切唇越明显,表明材料的塑性越好;反之,放射区面积增大,则意味着材料脆性增加。对于高塑性材料,甚至可能只出现纤维区和剪切唇,而没有放射区。

图1 不同材料的拉伸断口形貌对比 a) 高塑性材料(大面积纤维区) b) 中碳钢调质态(粗大放射花样) c) 中碳钢回火脆性态(沿晶脆性断裂)

图1 不同材料的拉伸断口形貌对比 a) 高塑性材料(大面积纤维区) b) 中碳钢调质态(粗大放射花样) c) 中碳钢回火脆性态(沿晶脆性断裂)

与塑性材料不同,高强度钢、马氏体时效钢或脆性材料的断口则讲述着另一个故事。高强度材料的纤维区内常可见由夹杂物引发的“火山口”状花样,这是微裂纹的核心源头。而对于完全的脆性断裂,断口可能完全不具备三要素,而是呈现出平坦的、带有结晶光泽或细瓷状的宏观特征,这表明断裂过程几乎没有塑性变形。

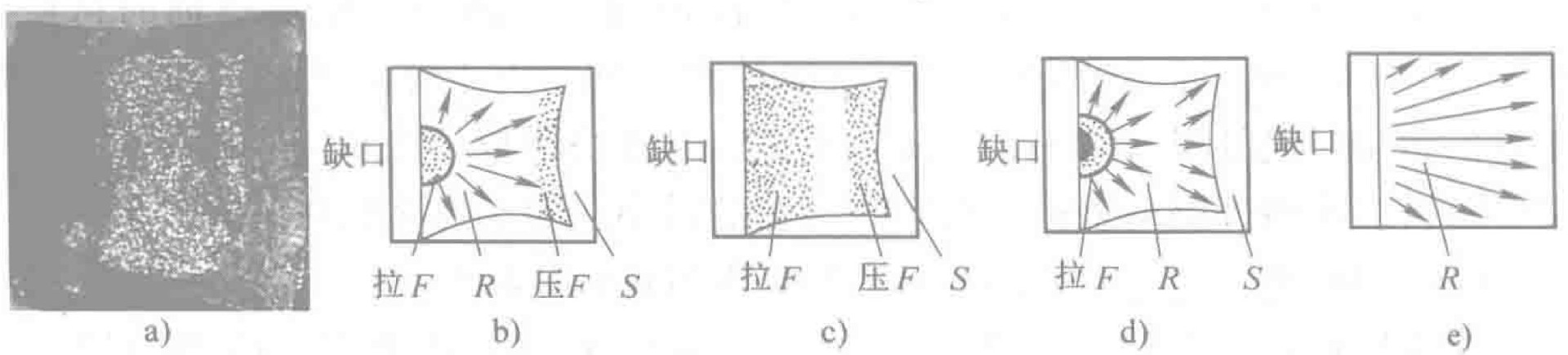

零件的几何形状与尺寸是影响断裂行为的“共谋”。尖角、缺口、孔洞等结构会造成应力集中,如同为裂纹的萌生和扩展规划了“预定路线”。在进行失效分析时,这些结构特征是寻找裂纹源头的首要关注点。

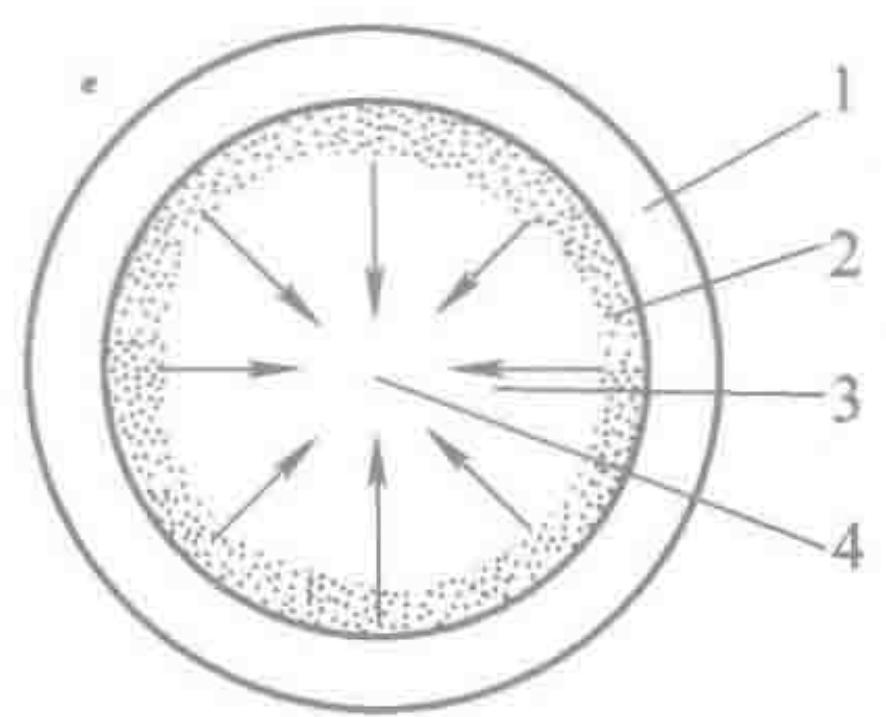

图2 带缺口圆形试件的过载断裂,裂纹源(纤维区)位于缺口处

图3 裂纹不对称扩展的复杂断口形貌

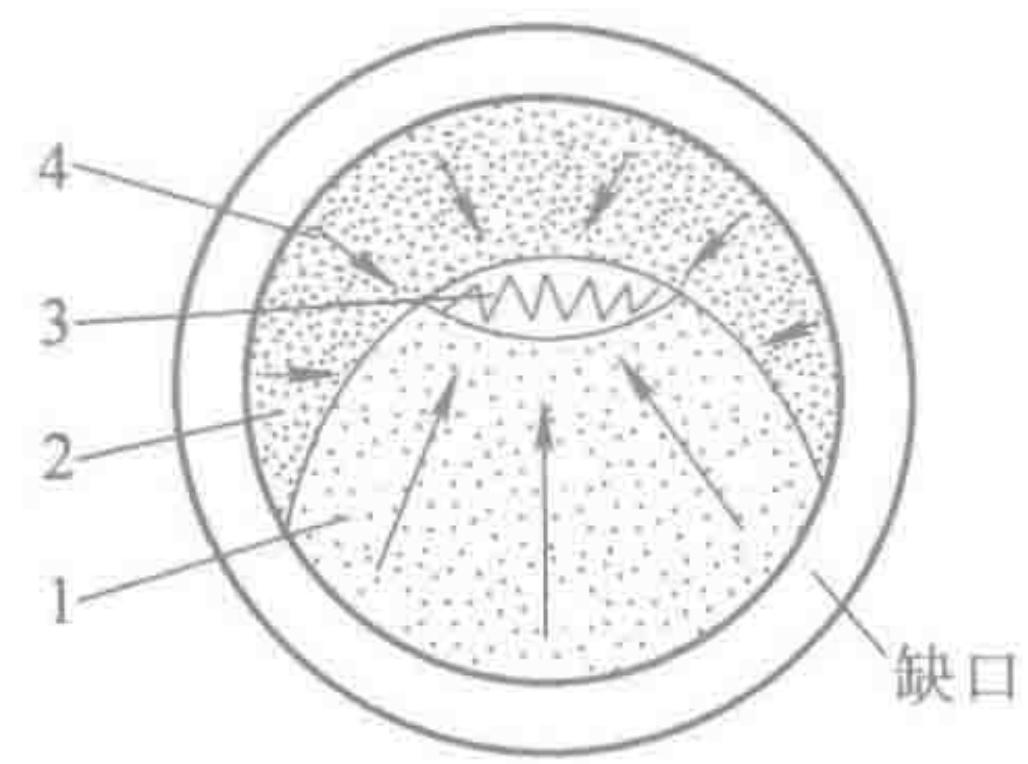

图4 矩形试件断口形貌示意图,展示了不同起裂位置

图5 实际断口上清晰的人字纹花样

图5 实际断口上清晰的人字纹花样

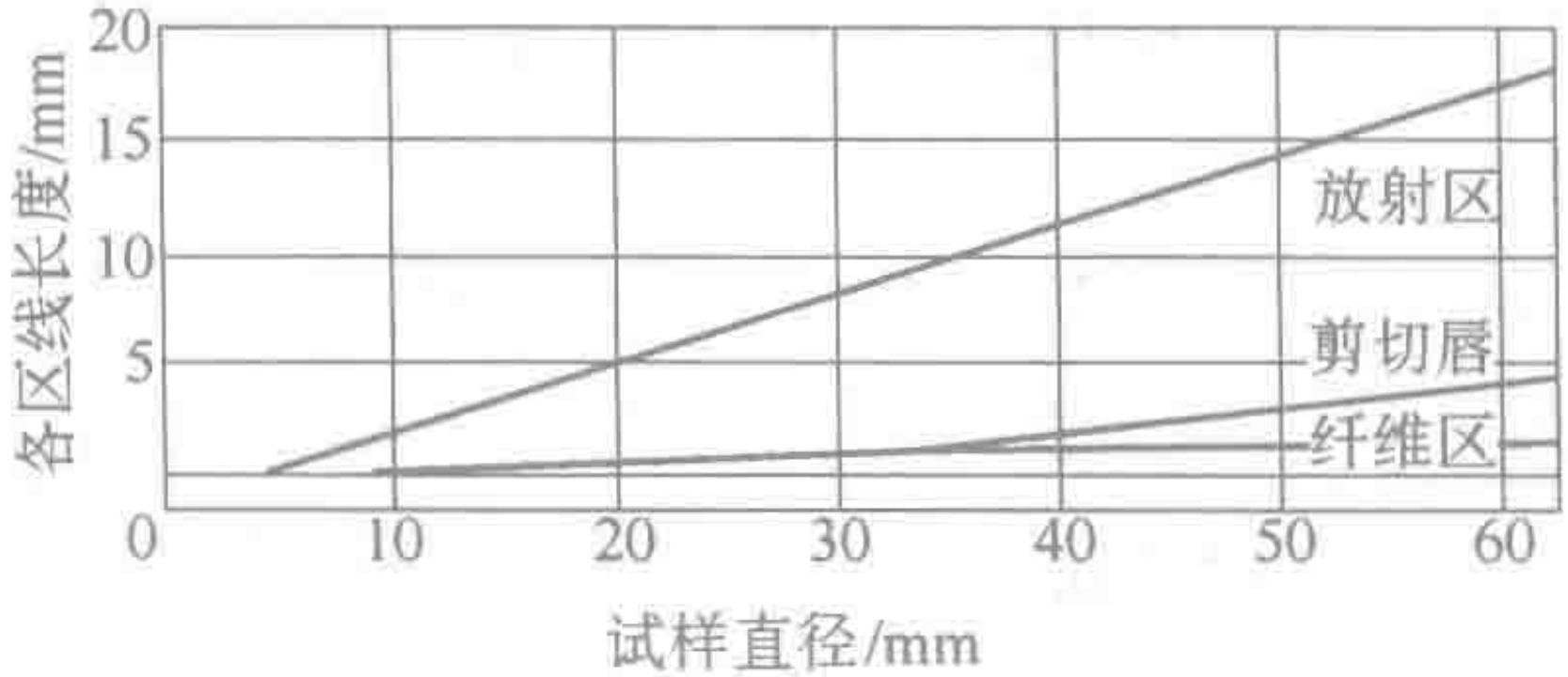

零件的尺寸同样影响断裂行为。尺寸越大的零件,其内部应力状态越趋向于三向拉应力,这种“硬”状态会抑制塑性变形,使得材料表现出更大的脆性。因此,大尺寸零件的断口上,放射区尺寸会显著增大,而纤维区和剪切唇的比例则相对减小。在极薄的板材上,甚至可能发生完全由剪切主导的45°角断裂。

图6 试样直径对断口三要素比例的影响,直径越大,放射区(脆性特征)占比越大

载荷的性质——加载速度和应力状态——直接决定了断裂的“作案手法”,甚至能让同一种材料表现出截然不同的行为。

我们将三向拉应力或快速加载定义为“硬”应力状态,它使材料的塑性变形受到极大约束,更容易发生脆性断裂。在这种情况下,断口上的放射区会显著扩大,纤维区则相应缩小。相反,在慢速加载等“柔性”状态下,材料有更充分的时间进行塑性变形,断口的韧性特征(纤维区和剪切唇)会更加明显。

冲击载荷是一种极端“硬”的应力状态。即使是通常表现出良好塑性的材料,在高速冲击下也可能发生脆性断裂。冲击断口的形貌更为复杂,除了拉伸侧的纤维区和放射区,还可能在受压侧出现“压缩纤维区”。如果材料脆性较大,冲击甚至会导致压缩放射区的出现。在某些情况下,塑性材料的冲击断口会完全呈现出脆性断裂的特征,这是工程设计中必须警惕的现象。

图7 冲击断口的复杂形貌,展示了从韧性到脆性的不同表现

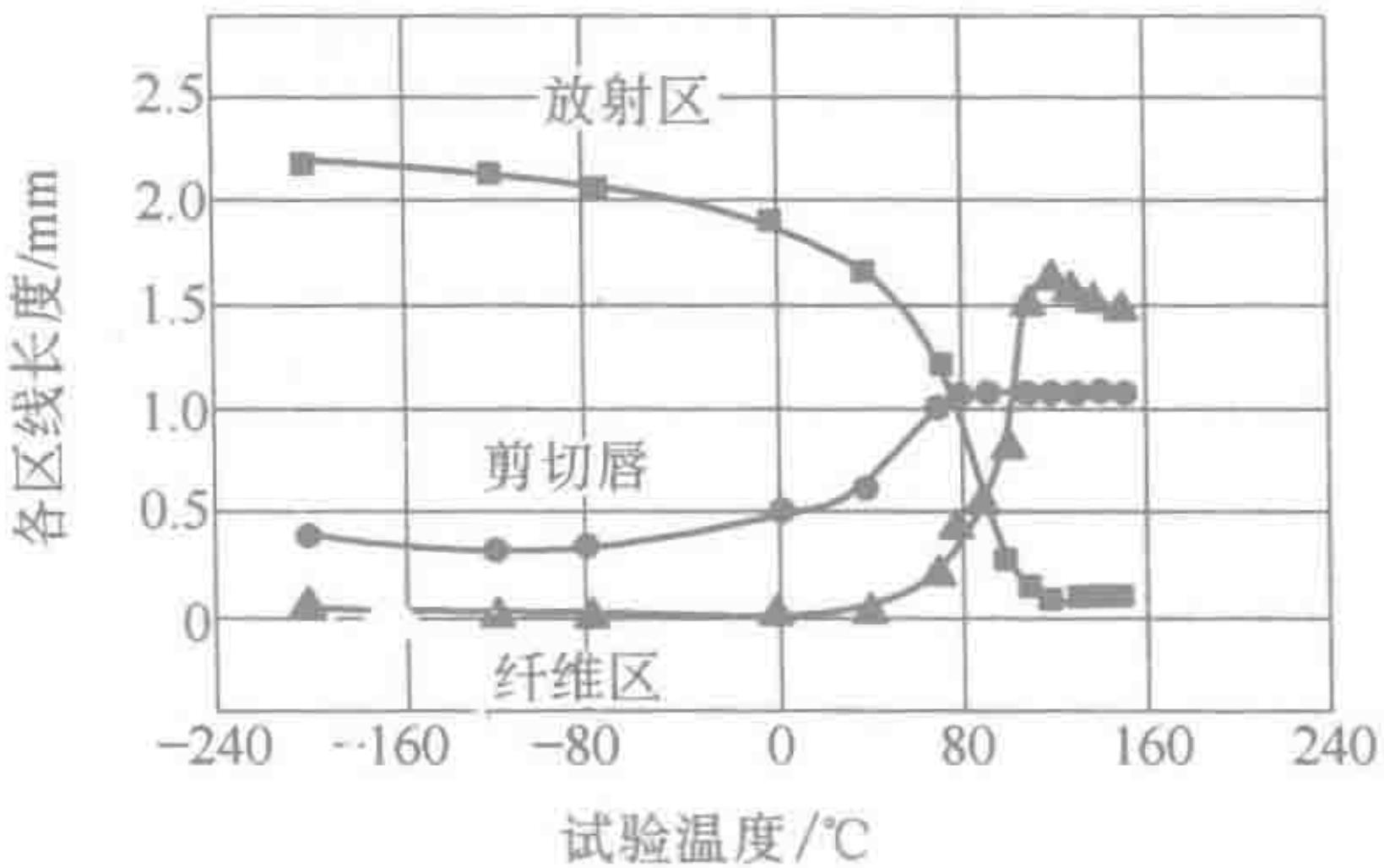

工作环境是影响断裂行为的“隐秘催化剂”。

图8 温度对断口各区域相对大小的影响,温度升高,韧性特征(纤维区)增加

解读过载断裂的断口,就如同侦探在分析一个复杂的案发现场。材料、结构、载荷、环境,这四大“嫌疑人”共同作用,才最终导致了失效的发生。任何单一的断口特征都可能具有迷惑性,只有将宏观形貌、微观组织、材料成分、服役历史等多重线索系统地整合,才能构建出完整的失效证据链,准确地还原事故真相。这种系统性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试报告,而是一个能够指导设计优化、工艺改进和预防未来风险的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价