在处理金属部件断裂问题时,“过载”是一个极具诱惑力的结论。它简单、直观,似乎能迅速为一次意外的失效事件画上句号。然而,在专业的失效分析领域,将“过载”作为最终答案,往往只是揭开了问题的冰山一角,甚至可能完全偏离了真正的根本原因。这种认知上的捷径,是导致产品质量问题反复出现、无法根治的一大陷阱。

本文将深入探讨“过载断裂”背后复杂的真相,帮助工程师与质量管理者跳出思维定式,学习如何通过科学的分析方法,准确判断失效的真实性质,找到问题的核心。

当我们说一个零件“过载”时,通常指的是其承受的工作应力超过了材料所能承载的极限。这在设计上本应通过安全系数来规避。设计师通常会用材料的屈服强度(Rp0.2)除以一个大于1的安全系数(n),来确定许用应力 [σ]:

[σ] = R_p0.2 / n

理论上,只要工作应力低于这个许用值,零件就是安全的。但现实中,失效依然发生。这里的关键在于,所谓的“过载”包含了两种截然不同的情况。

这是最容易理解的情况。由于违章操作、意外撞击或设计载荷估算不足,导致施加在零件上的实际应力确实远超设计许用值。这是一种“非战之罪”,零件本身没有问题,是外部条件超出了它的能力范围。

这是更常见且更具迷惑性的情况。零件的工作应力并未超过设计要求,但它依然发生了断裂。此时的“过载”,并非力太大,而是零件自身的实际承载能力远低于其“应有”的水平。这才是失效分析需要重点关注的领域,其背后可能隐藏着:

因此,判定“过载”的依据,绝不能是材料手册上的标准值,而必须是失效零件本身的实际性能。

断口是记录零件断裂过程的“黑匣子”。通过仔细观察其宏观形貌,我们可以获得关于断裂模式与原因的关键线索。过载断裂的断口,根据材料的韧性,主要呈现两种截然不同的面貌。

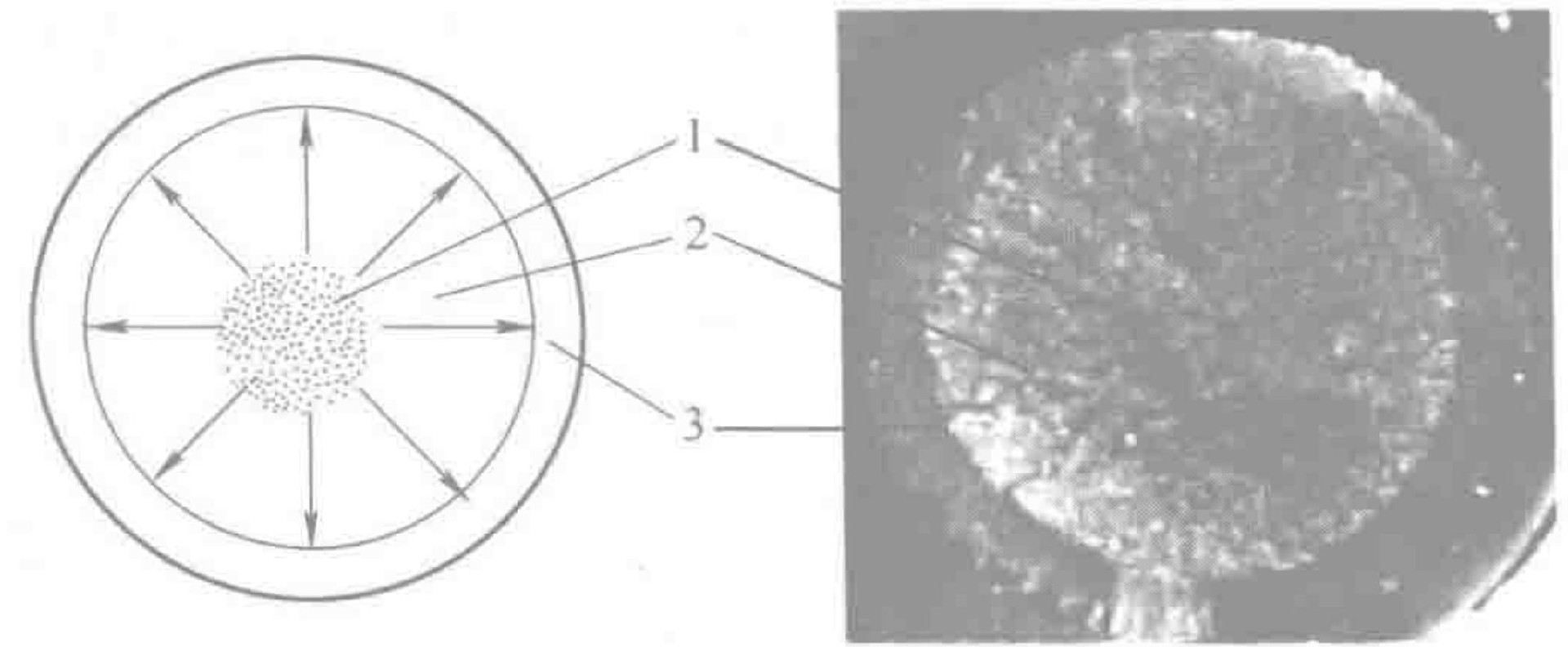

对于具有良好塑性的金属材料(如多数结构钢、铝合金),其过载断裂的断口通常由三个特征区域构成,这被称为“断口三要素”。

图1 光滑试件的塑性拉伸断口形貌 1—纤维区 2—放射区 3—剪切唇

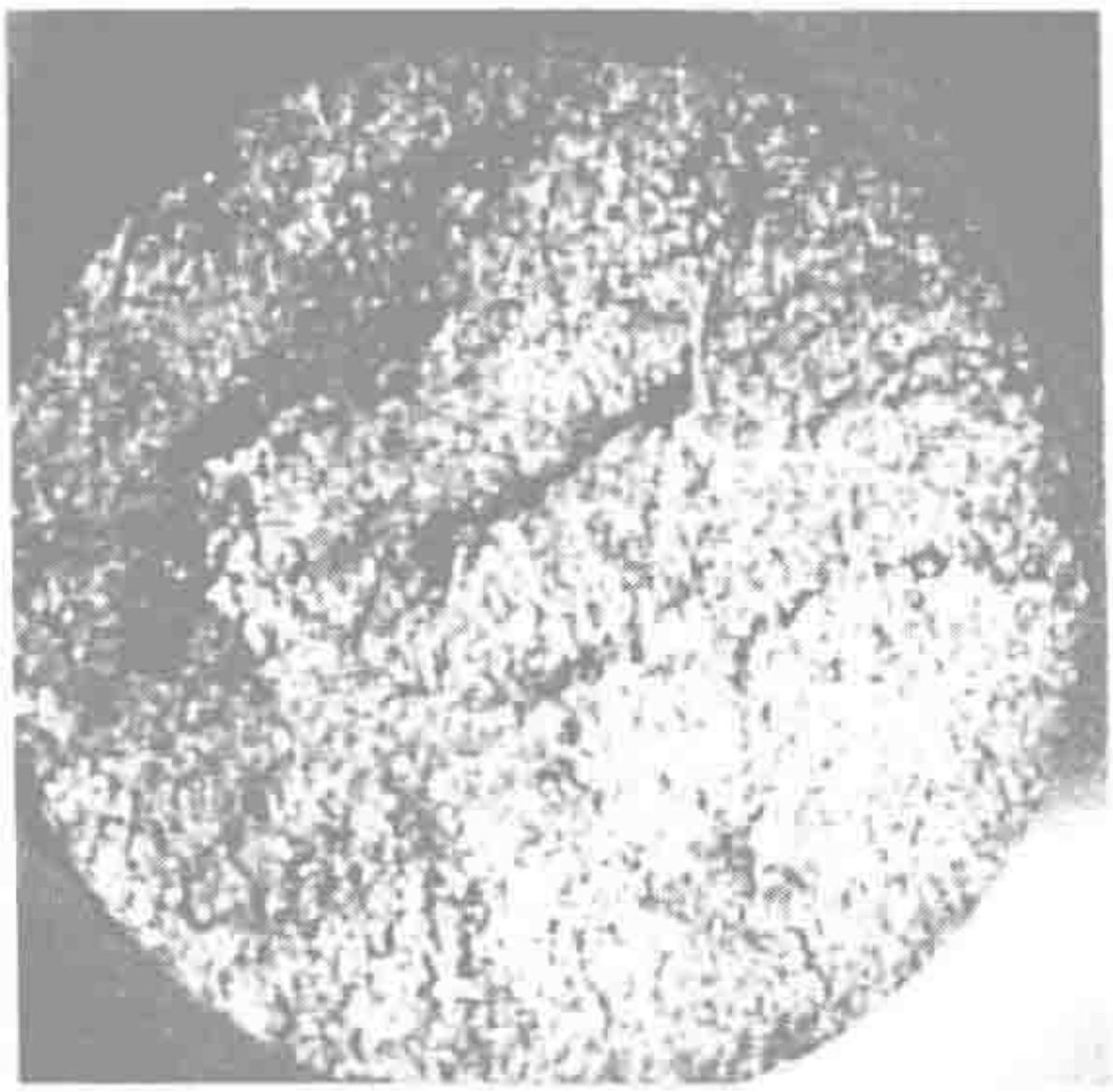

对于脆性材料(如灰口铸铁、高碳钢)或在特定条件下(如低温、高应变速率)表现出脆性的塑性材料,其断口则呈现完全不同的特征。

图2 铸铁拉伸试样断口形貌

这是一个在失效分析实践中至关重要的问题。任何形式的失效,无论是疲劳、腐蚀还是应力腐蚀,在其裂纹扩展到临界尺寸后,最终的失稳断裂阶段必然是过载断裂。因此,在几乎所有断口上都能找到过载断裂的形貌特征。

如果分析师仅仅因为看到了放射区或剪切唇,就草率地将失效原因归结为“过载”,那就犯了颠倒因果的错误。真正的挑战在于,要准确识别断裂最初始的阶段属于何种性质。

只有当断裂的源区本身就呈现出过载特征(如微孔聚集形成的纤维区),且没有其他亚临界裂纹扩展的证据时,我们才能将其定性为真正的“过载断裂失效”。

综上所述,“过载”是一个复杂的概念,它可能是外因,也可能是内患。一个断口既可能讲述着一次性暴力破坏的故事,也可能隐藏着长期性能劣化后的最终崩溃。简单地将失效归咎于“过载”,不仅无法解决根本问题,还可能掩盖设计、材料、制造或服役环境中的深层次缺陷。

当我们跳出单一的“力-强度”模型,从材料实际性能、微观组织、断口形貌和断裂全过程来系统审视一次失效事件,其根本原因才会清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品设计优化、工艺改进和供应链管控的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析服务。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价