在复杂的工业设备失效分析领域,工程师们如同经验丰富的侦探。面对一个断裂的部件——“案发现场”,我们的首要任务是还原真相,找出导致最终“悲剧”的根本原因。在这个过程中,我们拥有两大核心侦查工具:宏观分析(肉眼及低倍放大镜)与微观分析(扫描电镜SEM、金相显微镜等)。然而,真正的挑战并非掌握这些工具,而是懂得何时该依赖宏观的全局视野,何时需借助微观的精细洞察,以及如何将两者获得的信息编织成一个无懈可击的证据链。

这绝非“二选一”的单选题。有时,宏观特征一目了然,直指要害;有时,宏观现场却“静默无语”,真正的秘密隐藏在微米甚至纳米级的世界里。下面,我们将通过两个真实的失效分析案例,揭示宏观与微观分析如何协同作战,上演一场精彩的“工业探案”。

在某些失效案件中,宏观断口形貌本身就提供了决定性的线索,清晰地告诉我们断裂的“作案手法”。此时,微观分析的角色更像是法医鉴定,为宏观推论提供不容置疑的物证支持。

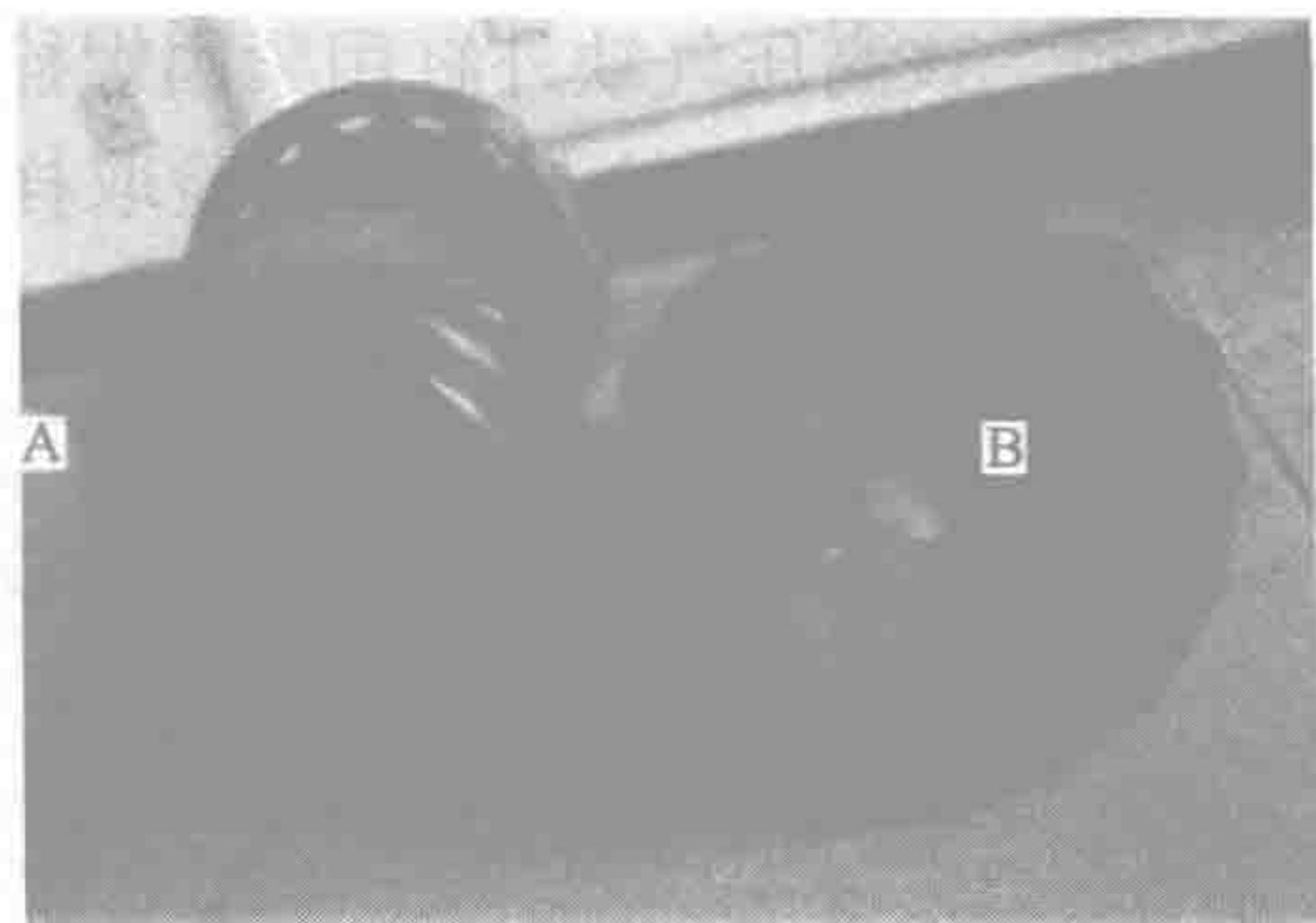

一台功率高达780kW的磨煤机,其核心部件——高速轴(材料37SiMn2MoV)突然断裂。检查断裂的轴,我们首先进行宏观分析。

图1 断裂的高速轴断口宏观形貌

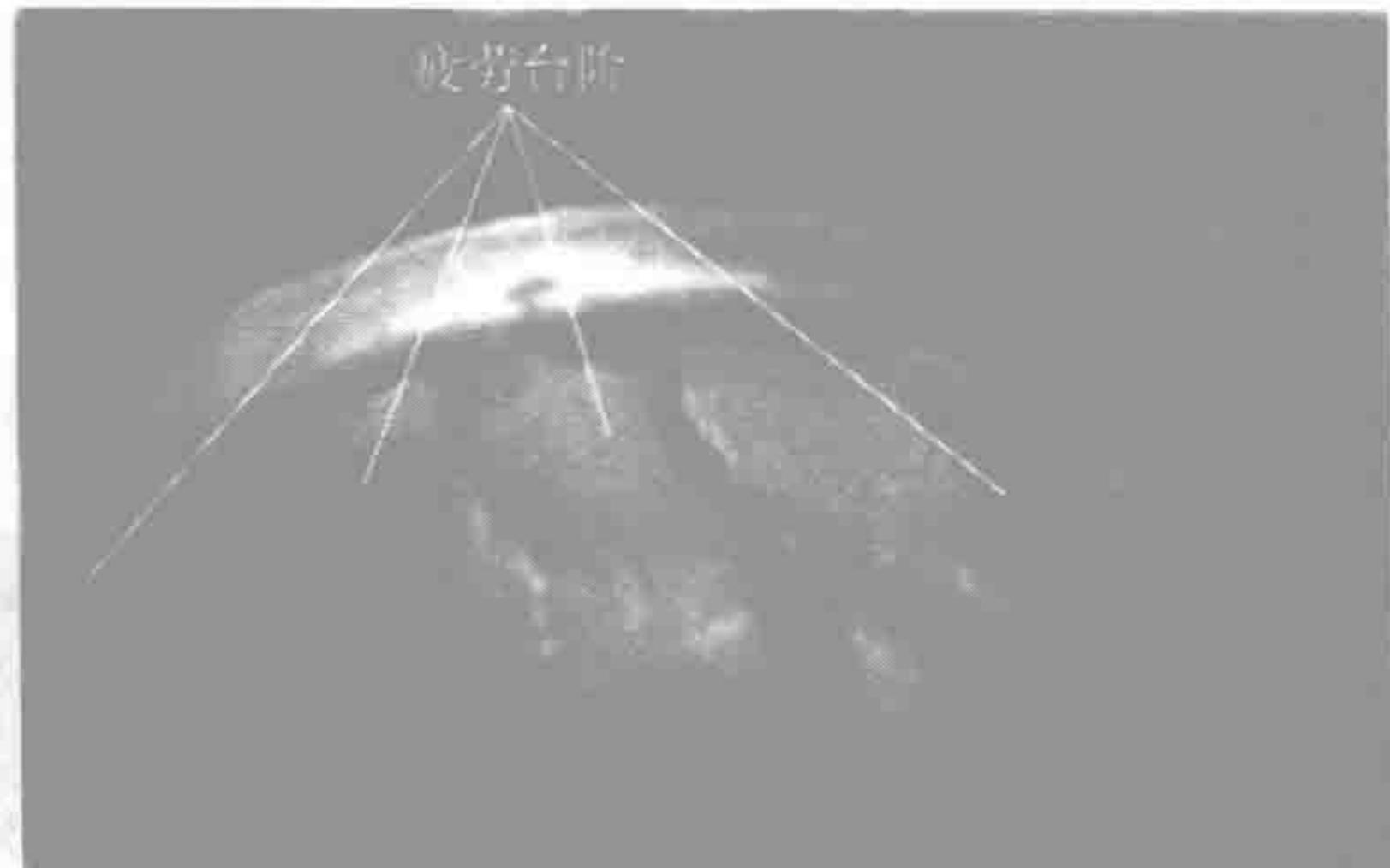

图2 裂纹源区的疲劳台阶特征

通过肉眼观察(图1),断口呈现出典型的疲劳特征:裂纹从轴的表面萌生,并初步垂直于轴线向内扩展。当裂纹扩展至约三分之一半径深度后,开始转向,与轴线呈一定角度。更关键的是,在裂纹起源区可以观察到粗大的“台阶”(图2),这是高应力、低周疲劳断裂的典型标志。至此,宏观分析已经基本锁定,这是一起典型的疲劳断裂事故。

然而,一个优秀的侦探不会止步于此。“疲劳”只是作案手法,真正的“作案动机”——即根本原因,仍需深挖。由于断口在断裂后发生了严重的二次损伤,两个断面摩擦烧伤,甚至导致轴承与轴焊合,这使得通过SEM进行精细的微观断口分析变得不可能。

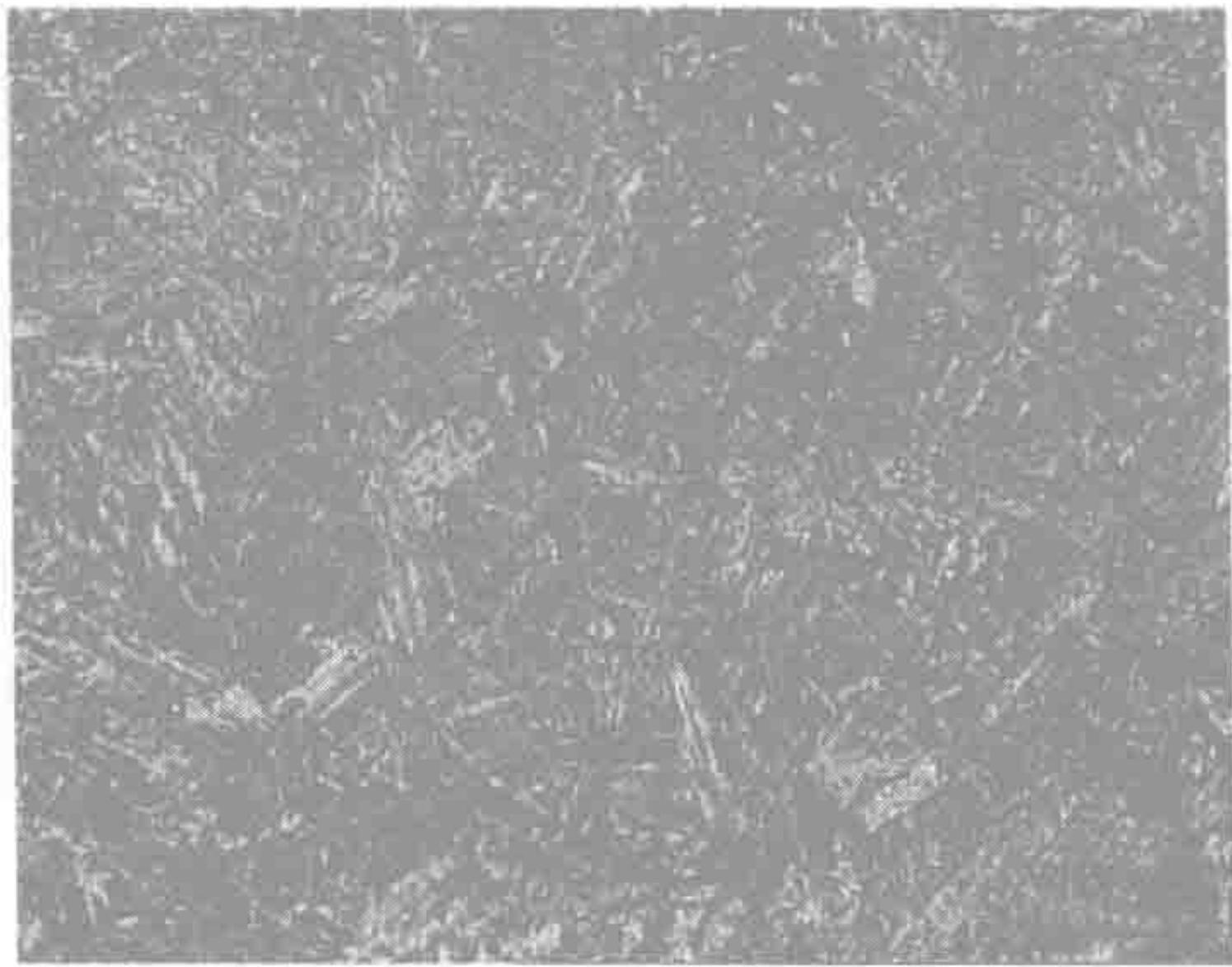

此时,我们转换思路,将微观分析的焦点从“断口”转向“断面附近的材料组织”。通过金相分析,一个惊人的发现浮出水面。

图3 断轴A端断面附近金相组织

图4 断轴B端断面附近表层金相组织

金相组织(图4)显示,在轴承安装部位,轴表面存在一层后期喷涂的低碳钢。该涂层组织疏松,含碳量极低,这意味着其硬度和疲劳强度远低于37SiMn2MoV基体材料。

案件告破: 真正的元凶是这层不当的表面修复涂层。它成为了整个轴最薄弱的环节,在交变应力下率先萌生疲劳裂纹。随着裂纹扩展,轴的旋转失衡,引发轴承异常发热、摩擦,最终导致转矩剧增和轴体强度因高温下降,从而加速了裂纹的扩展,直至瞬时断裂。在这个案例中,宏观分析快速定性,而微观金相分析则精准溯源,两者完美配合。

与上一个案例相反,有些“案发现场”异常“干净”,宏观检查无法提供任何有价值的信息。这时,就需要依赖微观分析这把“高倍放大镜”,从蛛丝马迹中寻找突破口。

某电厂一台服役多年的高压气缸,在一次停机再启动过程中,一枚规格为M100×4的巨大紧固螺栓(材料25Cr2MoV)头部突然断落。

图5 断裂的螺栓及取样位置

宏观检查发现,断口与螺栓轴线垂直,断面粗糙,但周围没有任何可见的塑性变形(图5)。这是一个典型的脆性断裂,但除此之外,宏观分析未能提供任何关于裂纹起源、扩展路径的线索。现场一片沉寂。

侦查陷入僵局,是时候请出微观分析专家——扫描电镜(SEM)了。

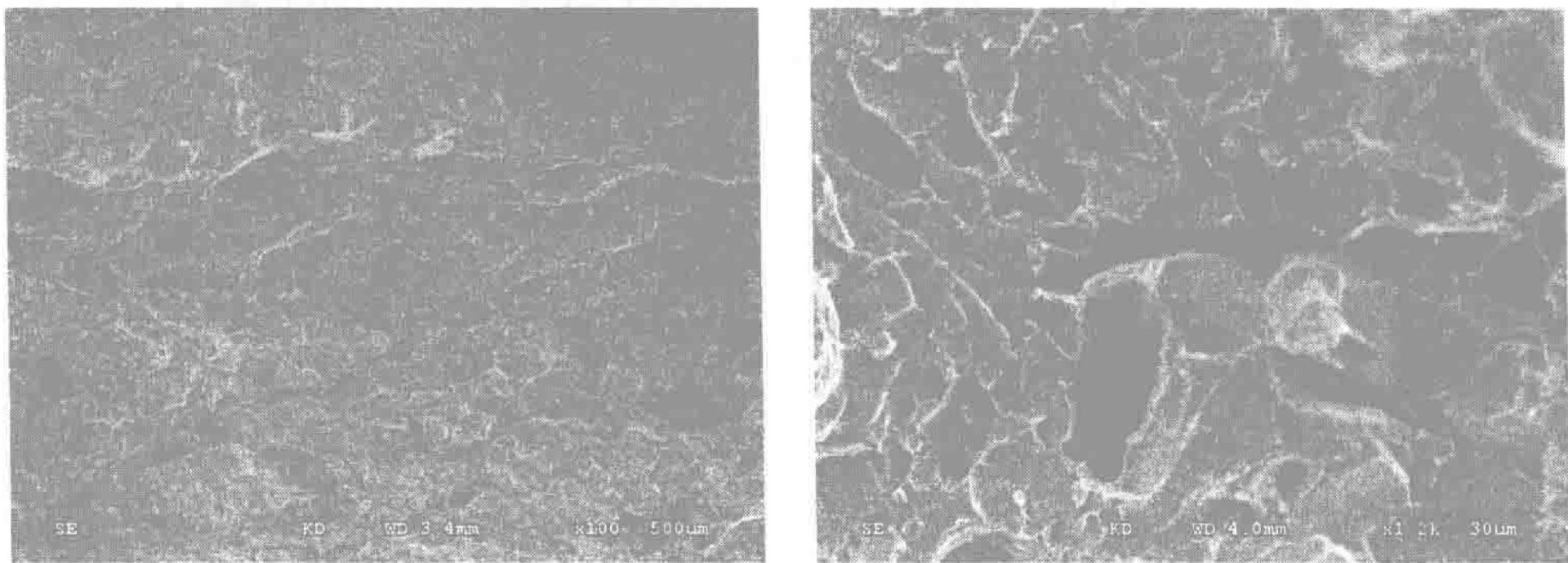

图6 断裂螺栓断口的SEM形貌

在扫描电镜下,断口的微观世界被清晰揭示(图6)。从断口边缘到中心,整个断面都呈现出一种标志性的微观特征:解理断裂。大量的解理台阶、河流花样以及沿晶二次裂纹,共同构成了一幅典型的脆性断裂“指纹”。这表明螺栓在断裂时几乎没有经历任何屈服过程,是在极短时间内被巨大能量瞬间“撕开”的。

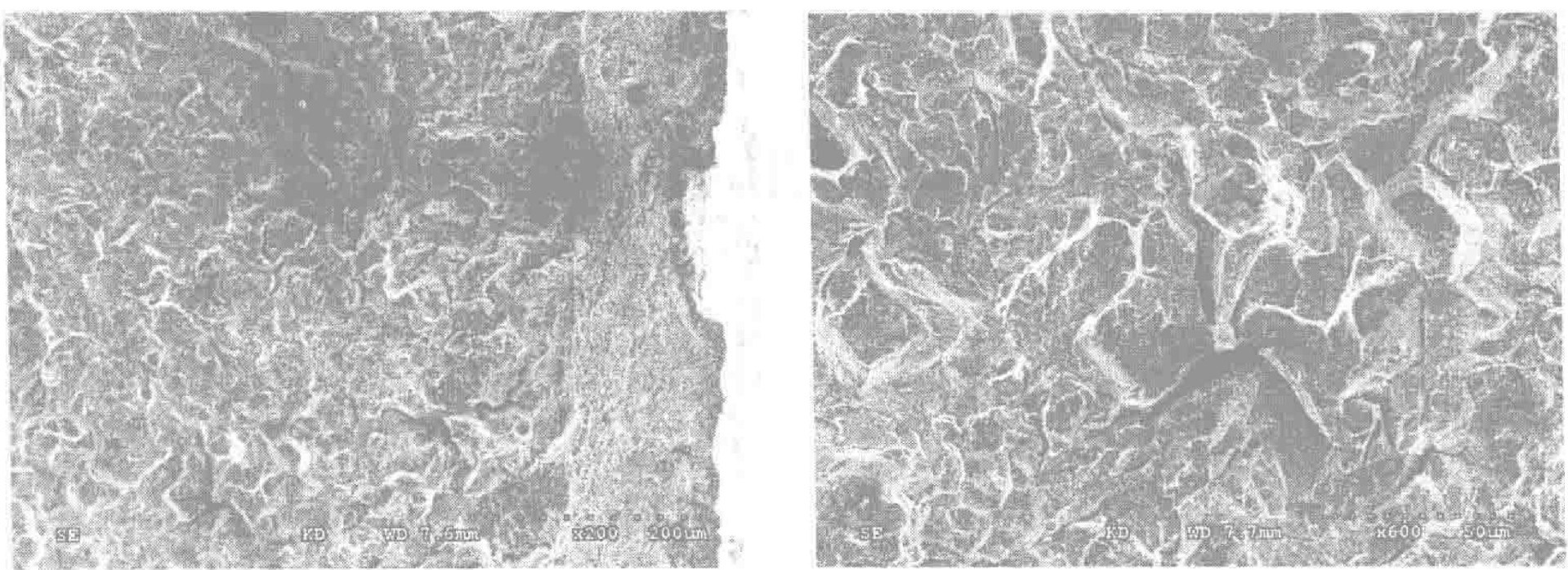

为了确认这一推论,我们进行了关键的“情景模拟”——对螺栓本体材料进行了冲击试验,并观察其冲击断口的SEM形貌。

图7 冲击试样断口的SEM形貌

证据确凿: 如图7所示,实验室冲击试样的断口形貌与实际断裂螺栓的形貌几乎完全一致,均为解理断裂。这一对比分析提供了强有力的证据,证明螺栓是在承受了巨大的冲击载荷(可能还伴有偏心载荷)作用下发生断裂的。尽管材料本身的力学性能符合设计要求,但它无法承受超出预期的冲击力。

通过这两个案例的对比,我们可以看到,宏观与微观分析在失效分析的舞台上扮演着不可或缺且相辅相成的角色。

成功的失效分析,依赖的不仅是先进的仪器设备,更是分析工程师如同侦探般的逻辑推理能力和对不同分析手段的辩证运用能力。它要求我们跳出单一的视角,从系统和全局出发,将宏观现象与微观机理紧密结合,最终形成一个完整的、能够指导工程实践的闭环。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价