当一个关键金属部件毫无征兆地断裂时,它留下来的不仅仅是经济损失和安全隐患,更是一个充满线索的“案发现场”。对于工程师和质量管理者而言,进行一次精准的失效分析,就如同法医勘查现场,必须从蛛丝马迹中还原事件真相。宏观检查能告诉我们断裂的大致位置和方向,但要锁定导致失效的“真凶”,我们必须深入到肉眼无法企及的微观世界,解读断口上镌刻的独特“语言”。

仅仅通过宏观观察,我们往往只能得到一个模糊的结论。断裂的根本原因——是材料本身的缺陷,还是恶劣的工作环境,亦或是超负荷的应力?这些问题的答案,隐藏在断口的微观形貌与化学成分之中。专业的失效分析,正是通过以下两种“法医”手段,层层深入,揭开谜底。

在特定的腐蚀环境或高温条件下,断口表面会留下独特的化学产物,这些产物是锁定失效原因的决定性证据。就像在案发现场找到的特定毒物一样,它们直接指向了“作案手法”。

通过能谱仪(EDS/EDX)、俄歇能谱仪(AES)等高精度设备,我们可以对这些微量元素进行定性和定量分析,为判断失效原因提供无可辩驳的证据。

如果说产物分析是寻找“物证”,那么形貌分析就是解读“作案手法”。扫描电子显微镜(SEM)是这一领域最核心的工具。它能直接观察断口的三维立体形貌,放大倍数从几十倍到数十万倍连续可调,让我们能够清晰地看到裂纹扩展的每一个微观细节。虽然透射电子显微镜(TEM)分辨率更高,但其制备复样的过程可能引入假象,因此SEM因其直观、便捷的优势,在断口分析中应用更为广泛。

脆性断裂往往是突发且灾难性的。在SEM的视野下,不同的脆性断裂机制会留下截然不同的“作案痕迹”。

解理断裂是一种典型的穿晶脆性断裂,其特征是原子键在特定的结晶学平面(解理面)上被正应力直接拉开。

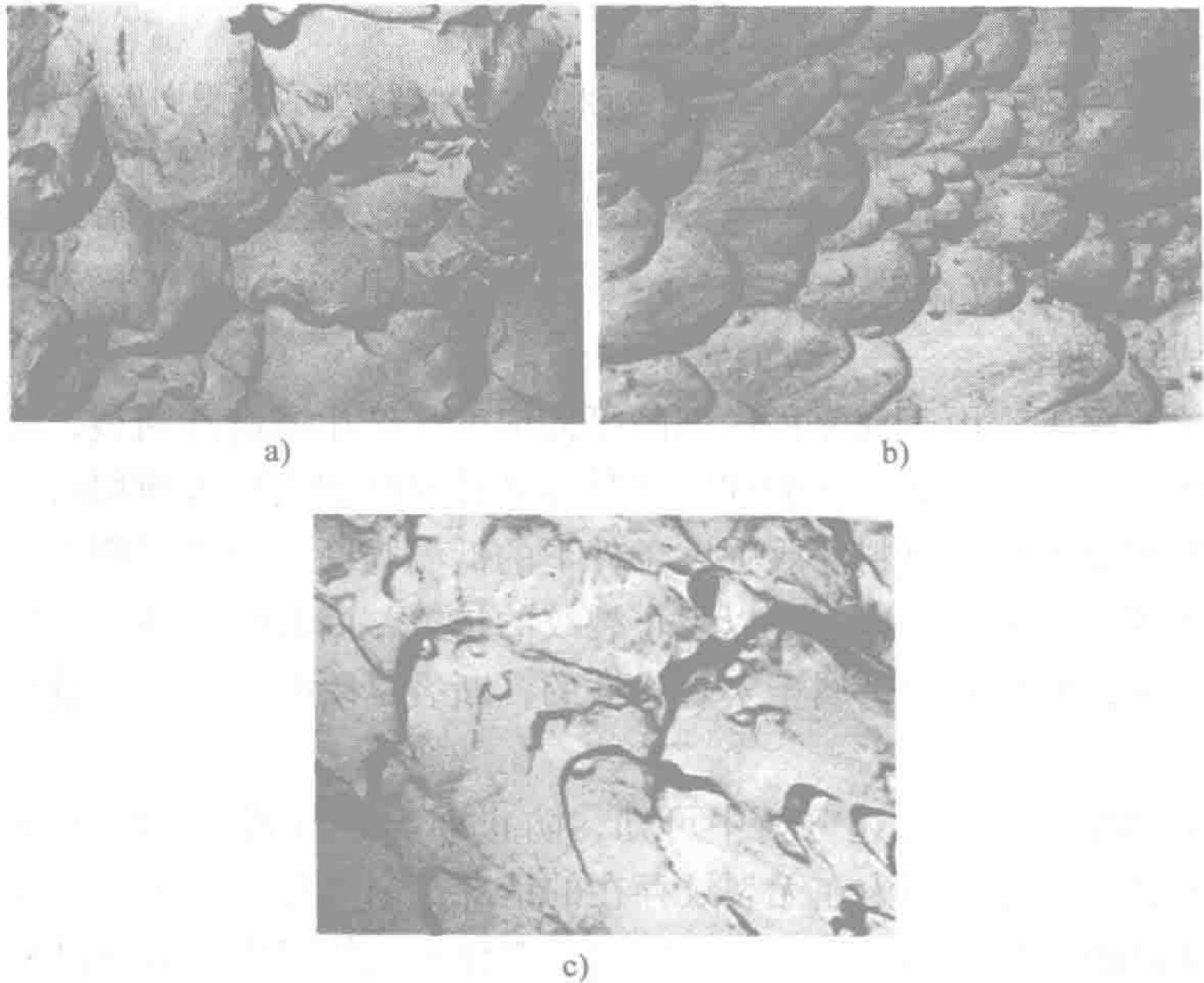

图1 解理断裂的“河流花样”

图2 解理断裂的舌状花样

原因追溯:看到解理断口,应重点排查以下因素:

预防策略:通过细化晶粒、消除应力集中、改善材料纯净度、或更换为韧性更好的材料来避免此类失效。

在工程实践中,纯粹的解理断裂并不常见。更多的是介于完全脆性与完全韧性之间的过渡形态。

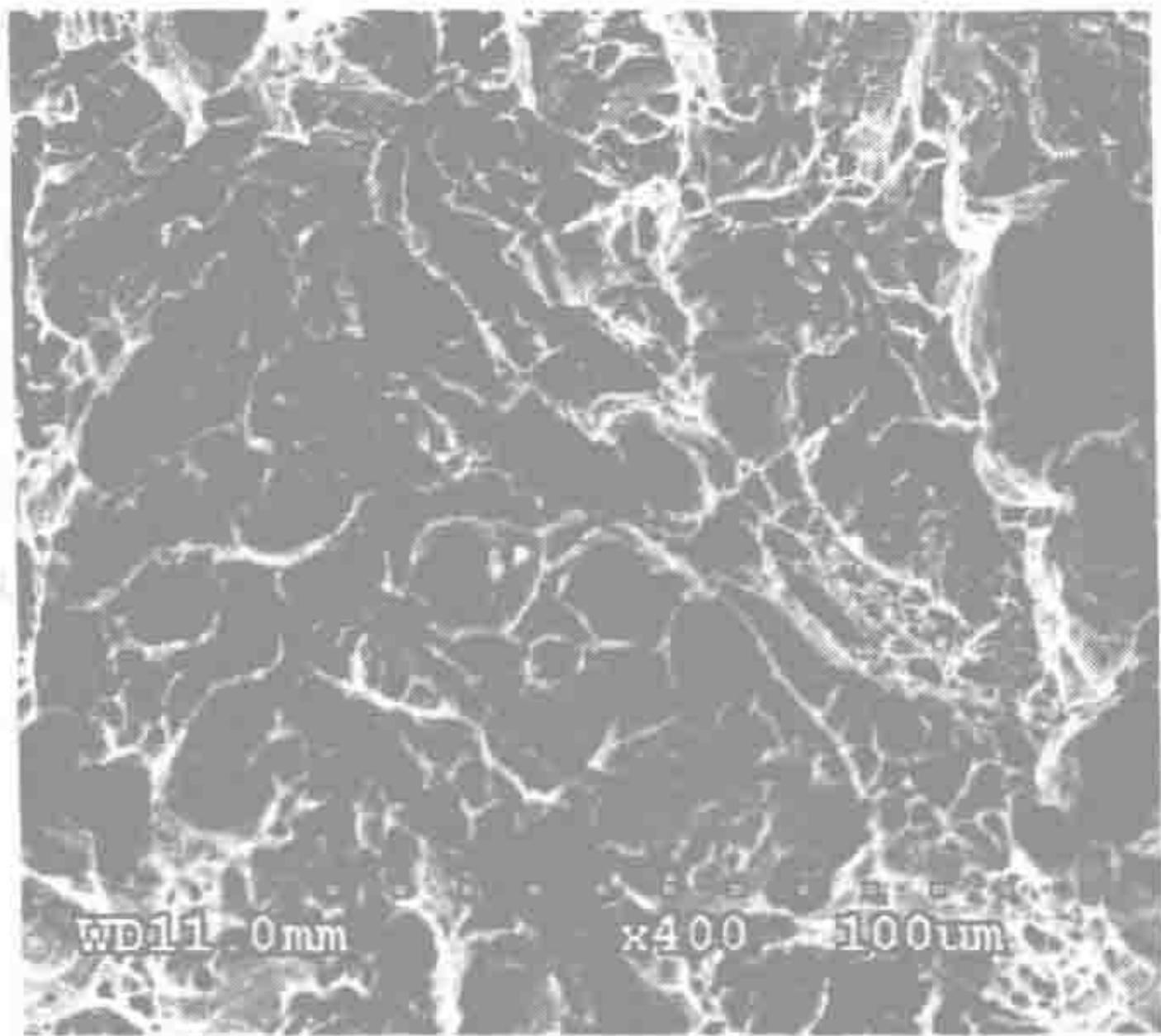

图3 准解理断裂的混合形貌

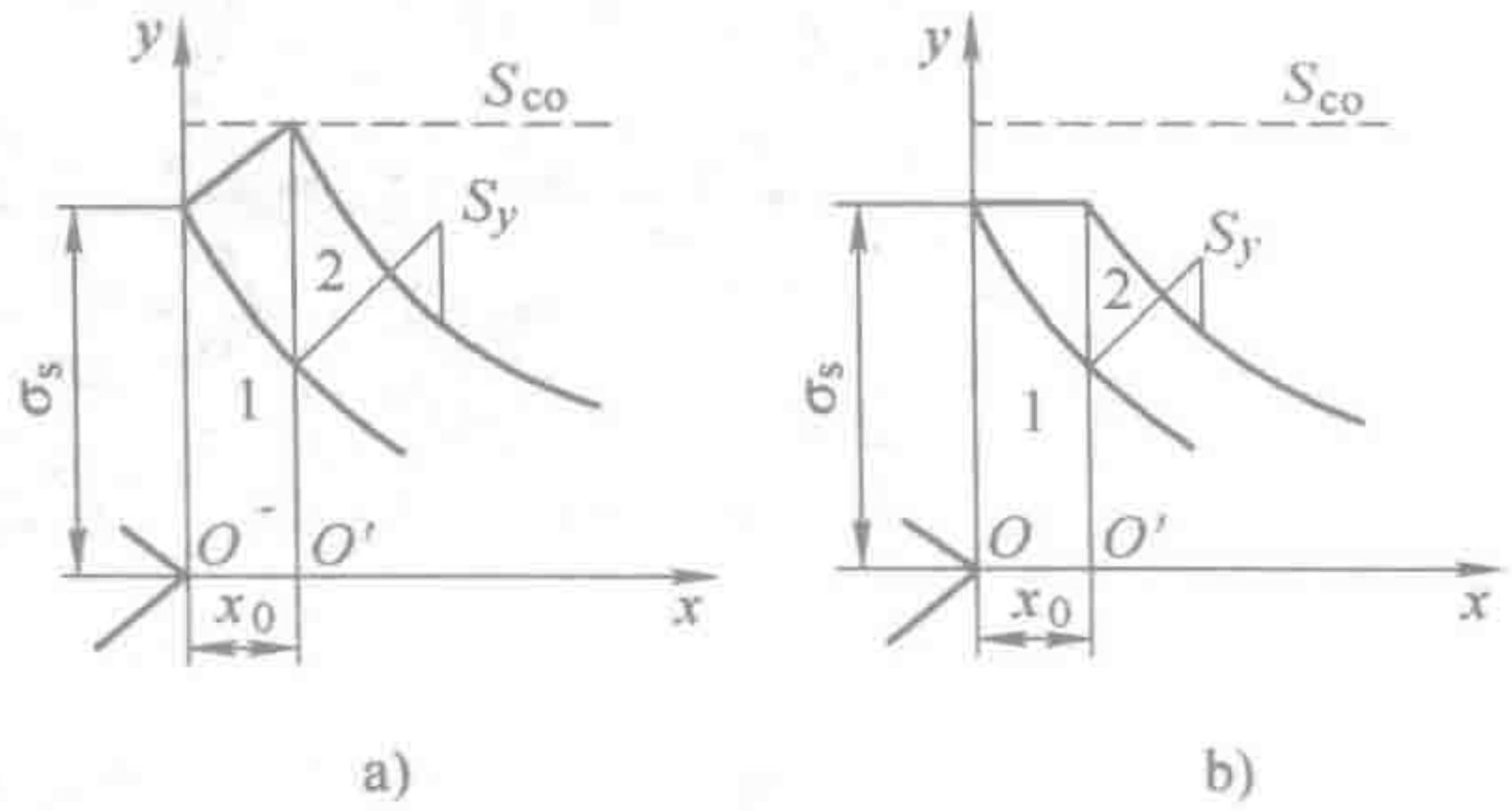

图4 准脆性解理断裂的力学条件示意

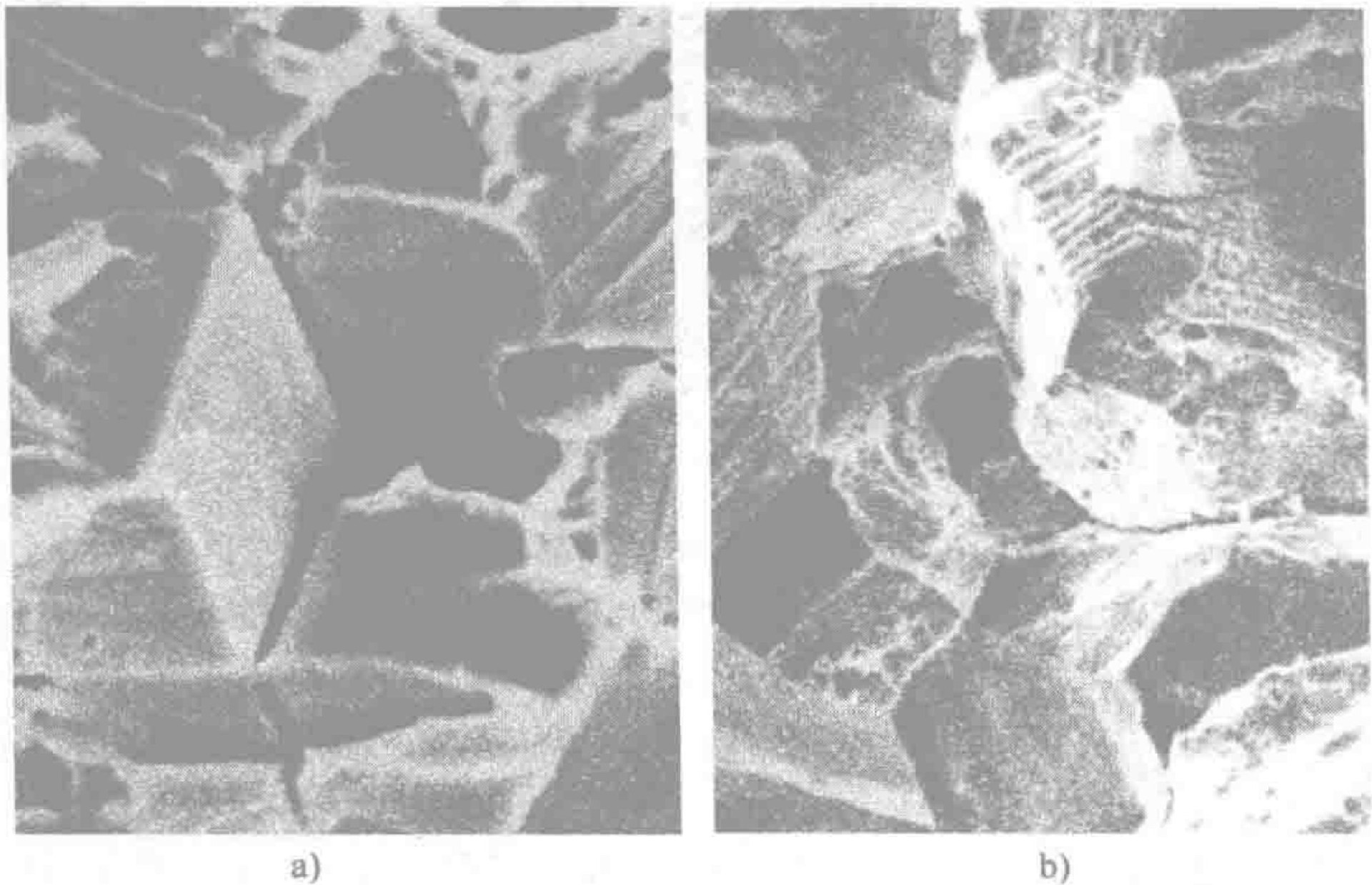

微孔型断裂(也称韧窝断裂)是塑性变形主导的延性断裂。

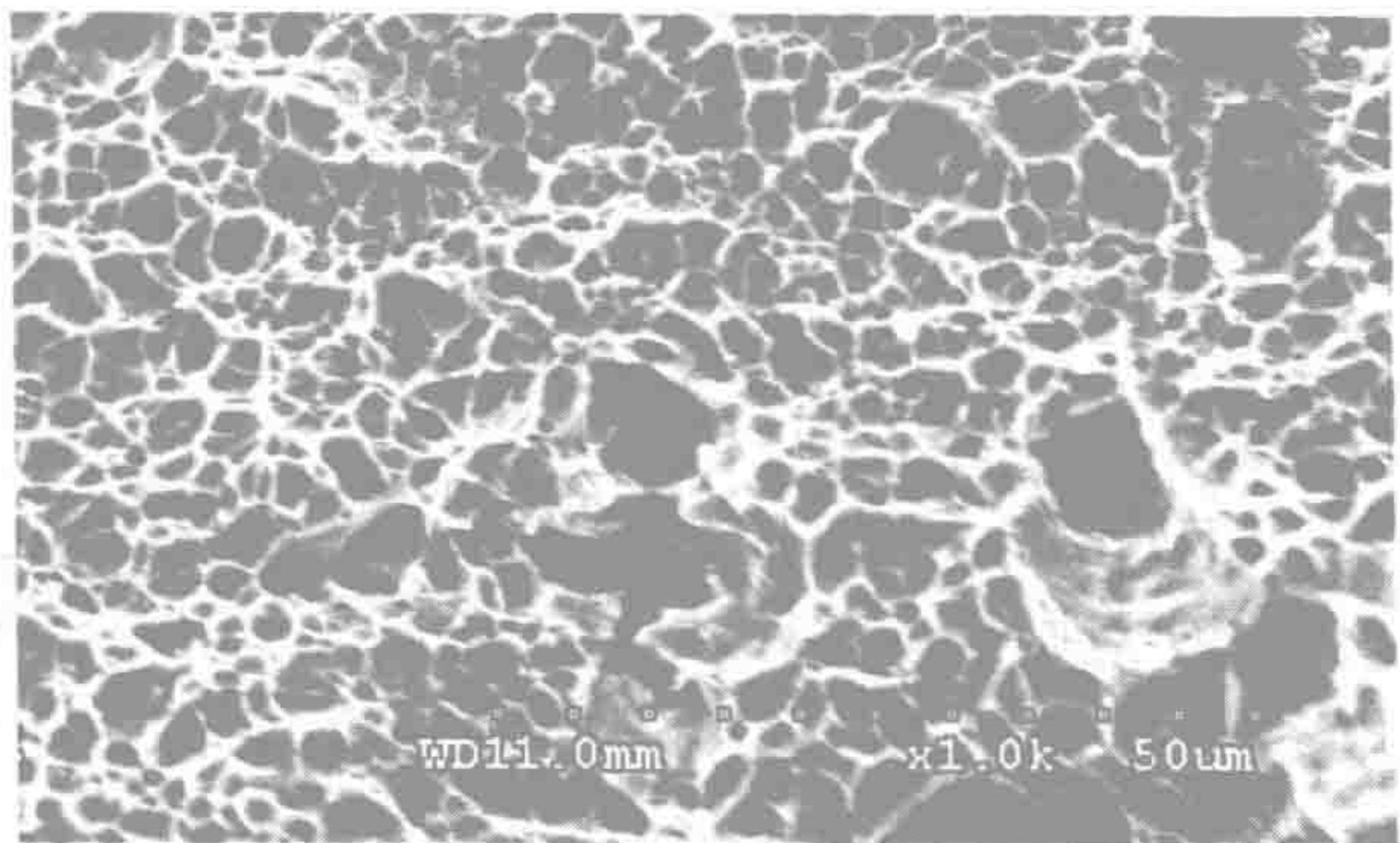

图5 典型的微孔型断裂(韧窝)形貌

图6 不同加载方式下的韧窝形态

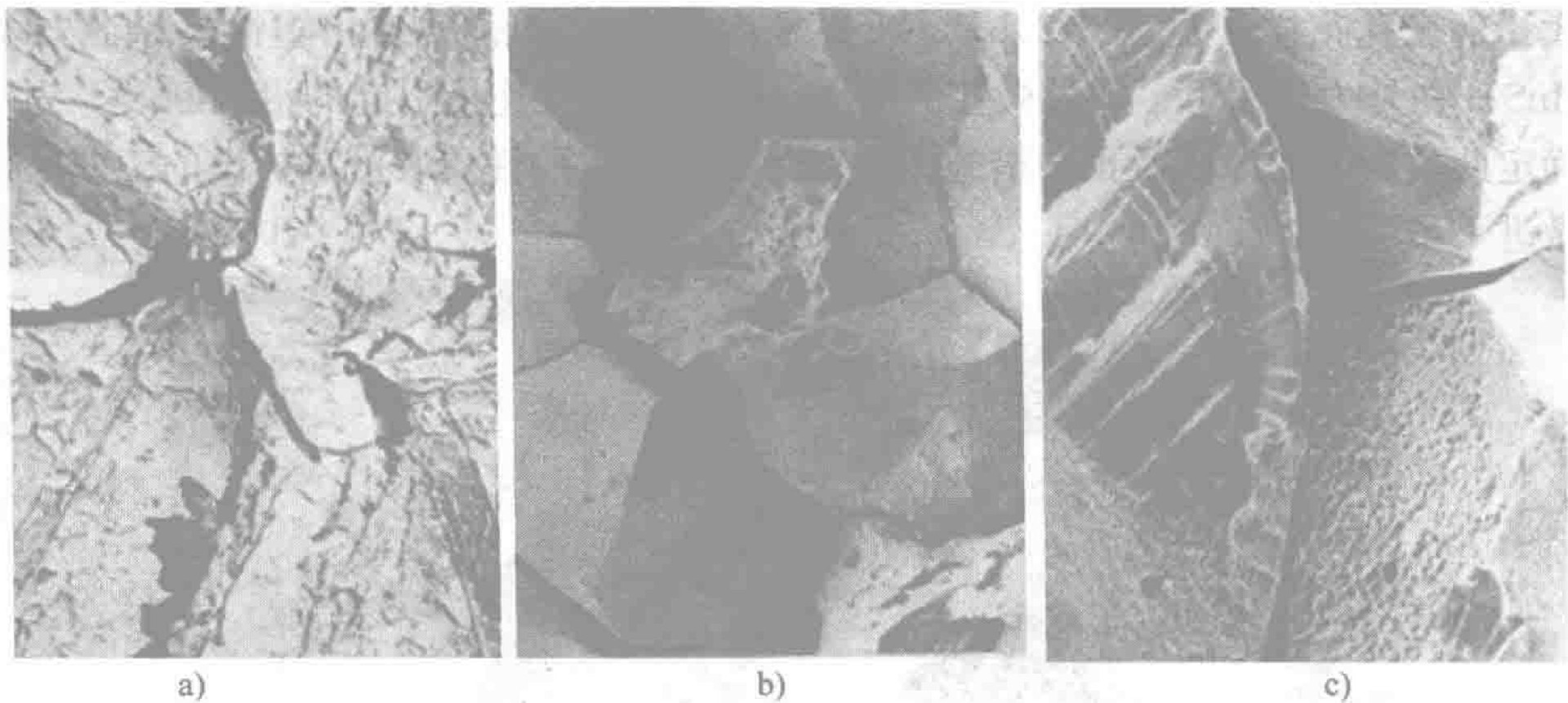

当裂纹不穿过晶粒,而是沿着晶粒边界扩展时,就形成了沿晶断裂。这表明晶界成为了材料中最薄弱的环节。

图7 沿晶断裂的典型形貌:a) 沿晶脆断 b) 沿晶韧断

图8 不同原因导致的沿晶断裂形貌

断口微观分析是一门严谨的科学,它要求分析者不仅能识别各种典型的微观形貌,更能像一位经验丰富的法医,将形貌特征、化学成分、材料组织、服役工况等所有线索串联起来,构建一个完整、自洽的逻辑链,最终锁定导致失效的根本原因。

当我们跳出单一的材料或工艺视角,从断口微观形貌这张“最终陈述书”出发,逆向追溯整个事件的来龙去脉,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导材料改性、工艺优化和结构设计的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价