在工程领域,每一次意外的断裂都像一个复杂的案件现场。面对一堆冰冷的金属残骸,工程师的首要任务与法医侦探并无二致:让证据“开口说话”。而失效分析的第一步,也是最关键的一步,便是宏观断口分析。这不仅是一项技术,更是一门艺术,它要求分析者具备敏锐的观察力和严谨的逻辑推理能力,从断裂的表面形貌中,解读出一部关于应力、材料与环境相互作用的完整“故事”。这篇深度指南将带您走进失效分析的核心现场,学习如何像侦探一样,通过宏观断口追溯失效的根源。

当一个复杂的机械系统——无论是飞机引擎还是桥梁结构——发生灾难性故障时,现场往往是一片混乱。外行可能会问:“为什么会坏?”但专业的失效分析工程师首先要解决一个更根本的问题:“哪个零件是第一个失效的?”这个问题是整个分析工作的基石,如果找错了“第一案发现场”,后续所有的精密仪器分析都可能导向错误的结论。

因此,宏观分析的第一性原理就是顺序分析,即通过逻辑推理,从系统到部件,再到零件,最终锁定最初的失效点。

在复杂的失效事故中,我们常常面对的不是单个零件的损坏,而是一系列连锁反应的结果。此时,识别出引发雪崩的第一片“雪花”至关重要。

对于大型装备(如飞机、船舶)的残骸分析,我们需要通过残骸间的相互作用痕迹来重建破坏顺序。例如,如果机翼的碎片上有划伤或嵌入机身的痕迹,这便有力地证明了在机翼解体时,机身尚且完整。这块机翼就成了我们关注的焦点。接着,我们会进一步分析机翼的构成部件(如主梁、桁条),通过同样的逻辑,层层深入,直至找到那个最初断裂的螺栓或销钉。

当一组同类零件(如24根高强度螺栓、一排涡轮叶片)几乎同时断裂时,情况会变得更加棘手。它们看似是“集体阵亡”,但真相往往是其中一个零件率先失效,导致剩余零件的载荷急剧增加,从而引发了连锁断裂。

如何找到这个“领头羊”?关键线索在于变形与损伤程度。最初断裂的零件,由于是在正常载荷下失效,其塑性变形通常最小,断口受到的二次损伤也最轻。而后续断裂的零件,则是在过载甚至冲击载荷下失效的,其变形和损伤程度必然更为严重。

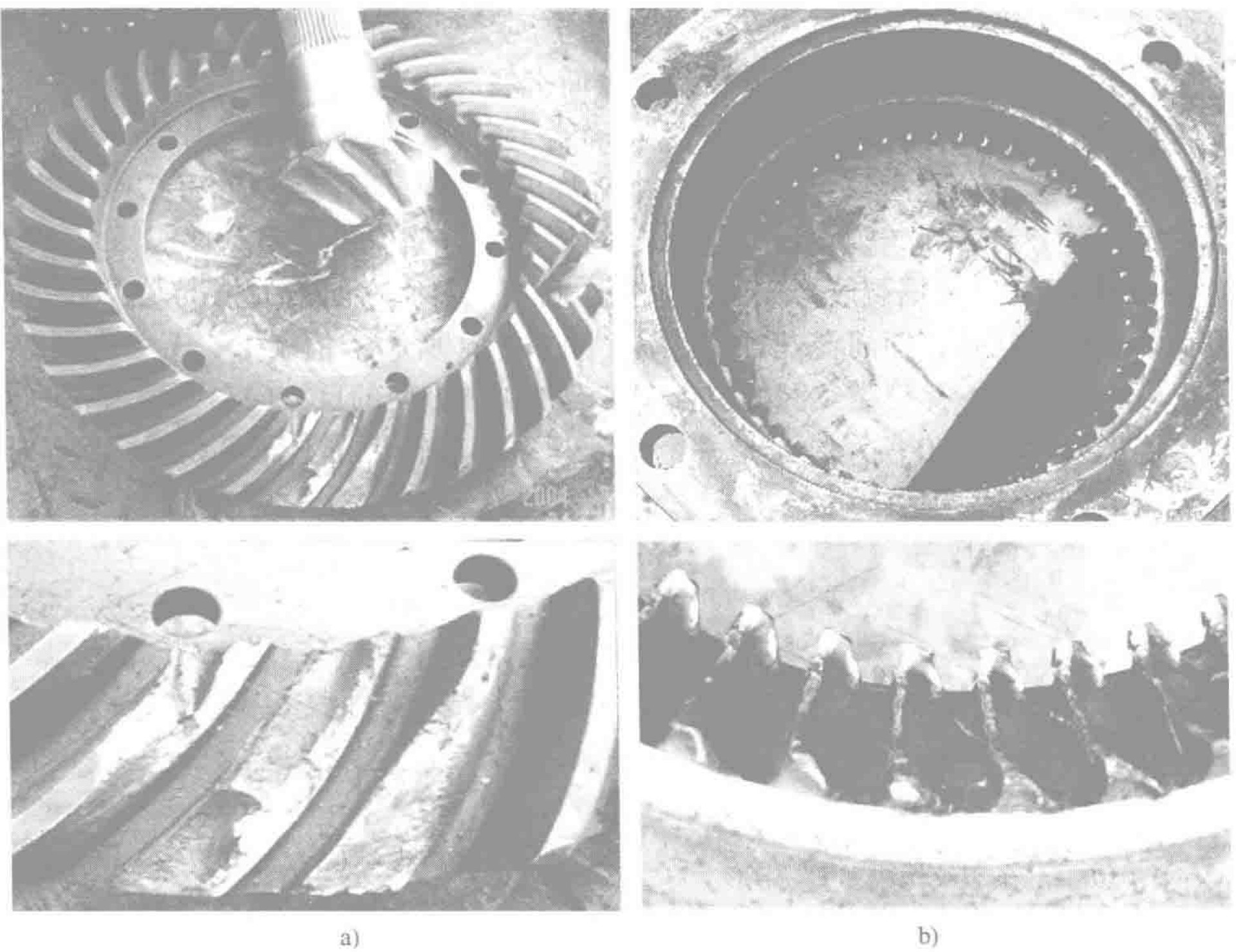

有时,失效集中在同一个零件的不同部位,例如齿轮的连续断齿。分析所有断齿可能会产生误导。我们必须找出最先断裂的那个齿。通常,首断齿的断口会呈现出疲劳断裂的典型特征(如光滑的疲劳源区和明显的贝纹线),而相邻的次生断齿则多为过载冲击导致的瞬时断裂,其断口形貌粗糙,呈典型的韧性或脆性断裂特征。找对了首断齿,我们才能将分析方向聚焦于材料缺陷、热处理不当或设计应力集中等根本原因,而不是被次生断裂的“过载”假象所迷惑。

在锁定了最初失效的零件后,下一步是找到这个零件上的“主断面”或“主裂纹”。这是裂纹首次萌生和扩展的区域,蕴含着最原始、最重要的失效信息。

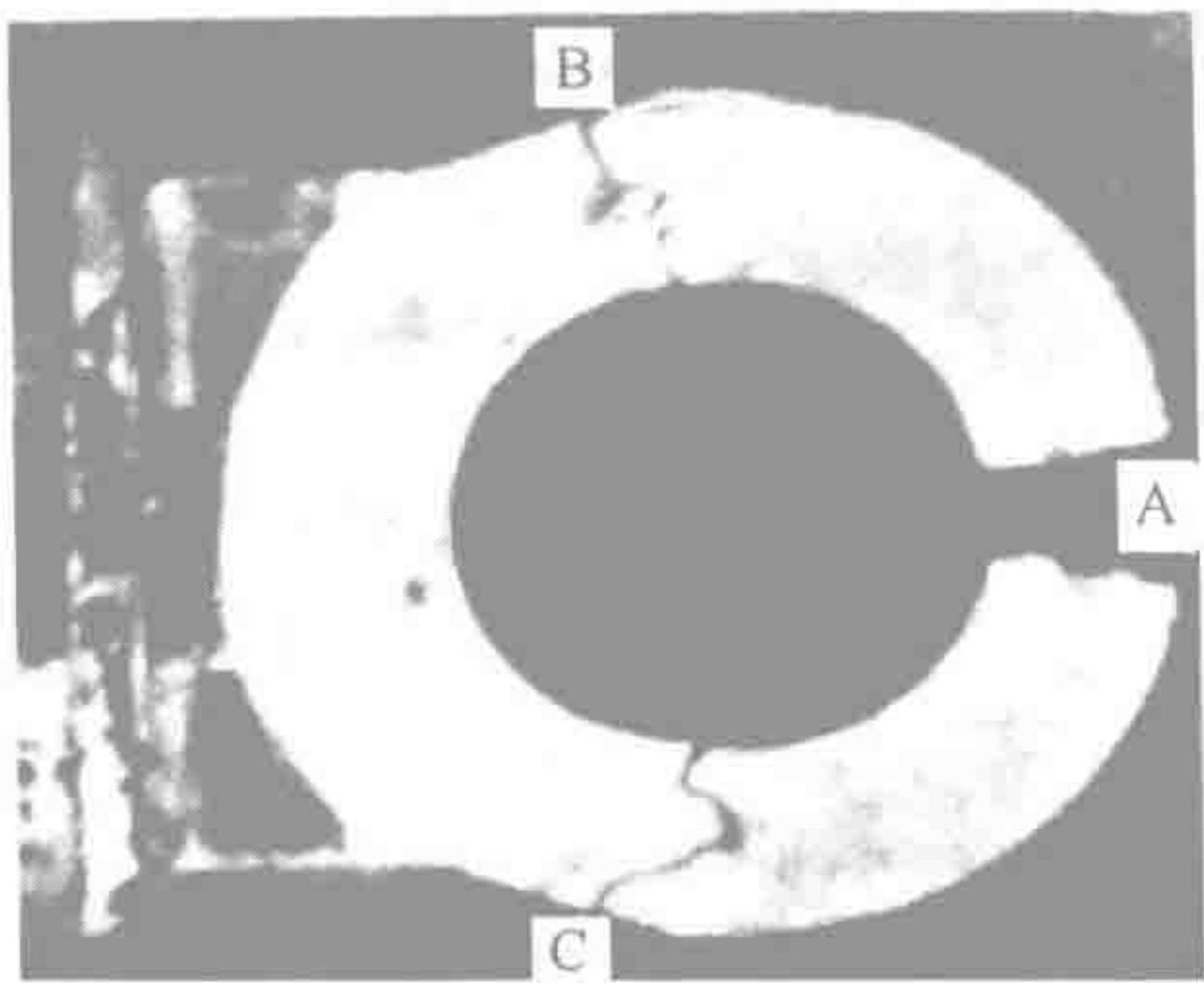

如果零件已碎裂成数块,将它们小心地拼凑回原状。你会发现,最先开裂的断面(主断面)由于在断裂过程中发生了更显著的塑性变形或材料损失,其拼合后的间隙往往最大、密合度最差。而后断的断面则能较好地吻合。

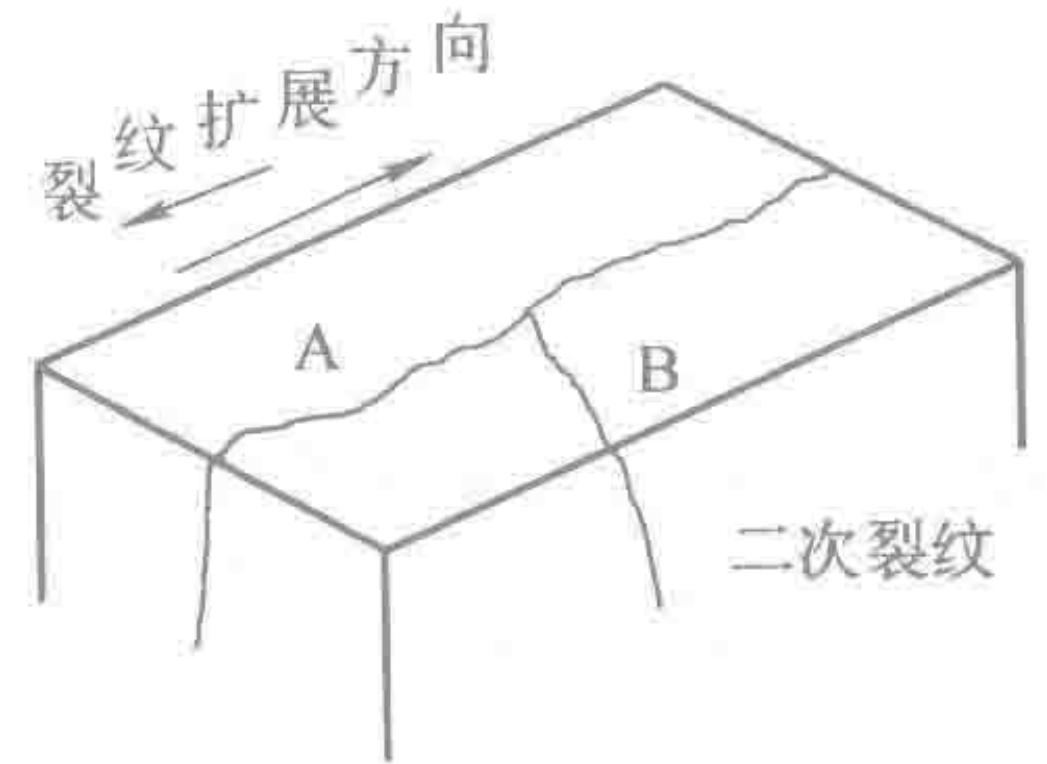

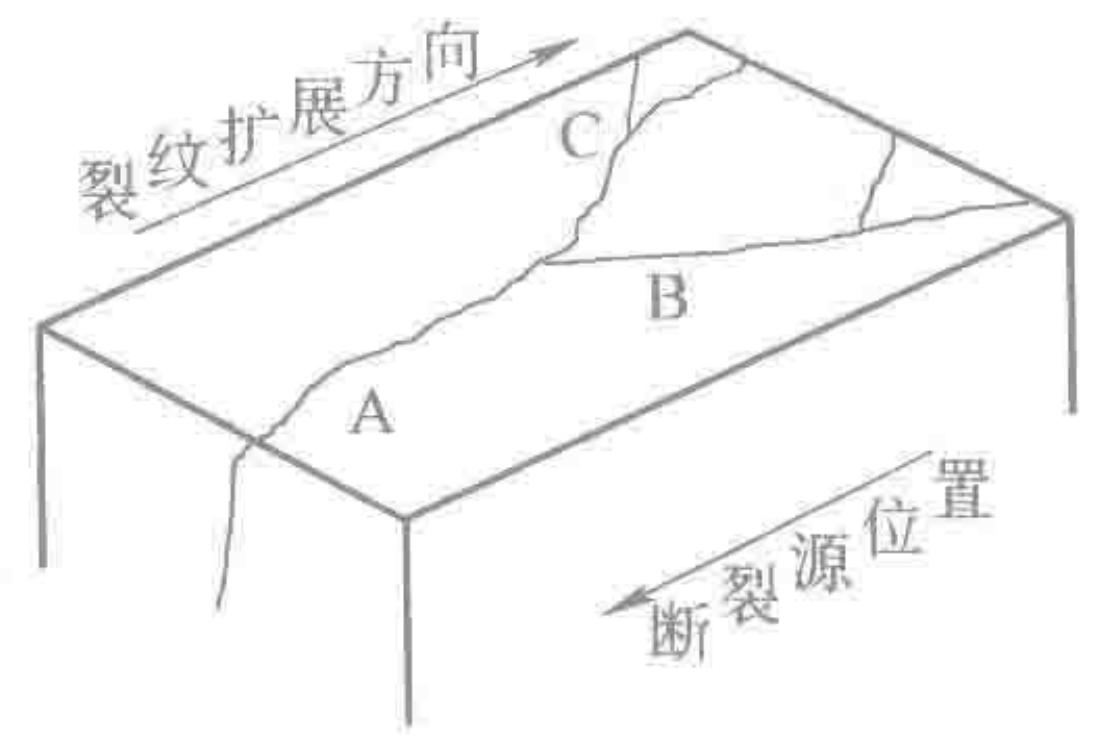

当两条裂纹相交形成“T”形时,一个简单的物理原则可以帮助我们判断先后顺序:后产生的裂纹无法穿越已经存在的裂纹。因此,构成“T”字横梁的裂纹(A)必然先于那条终止于它的竖向裂纹(B)形成。

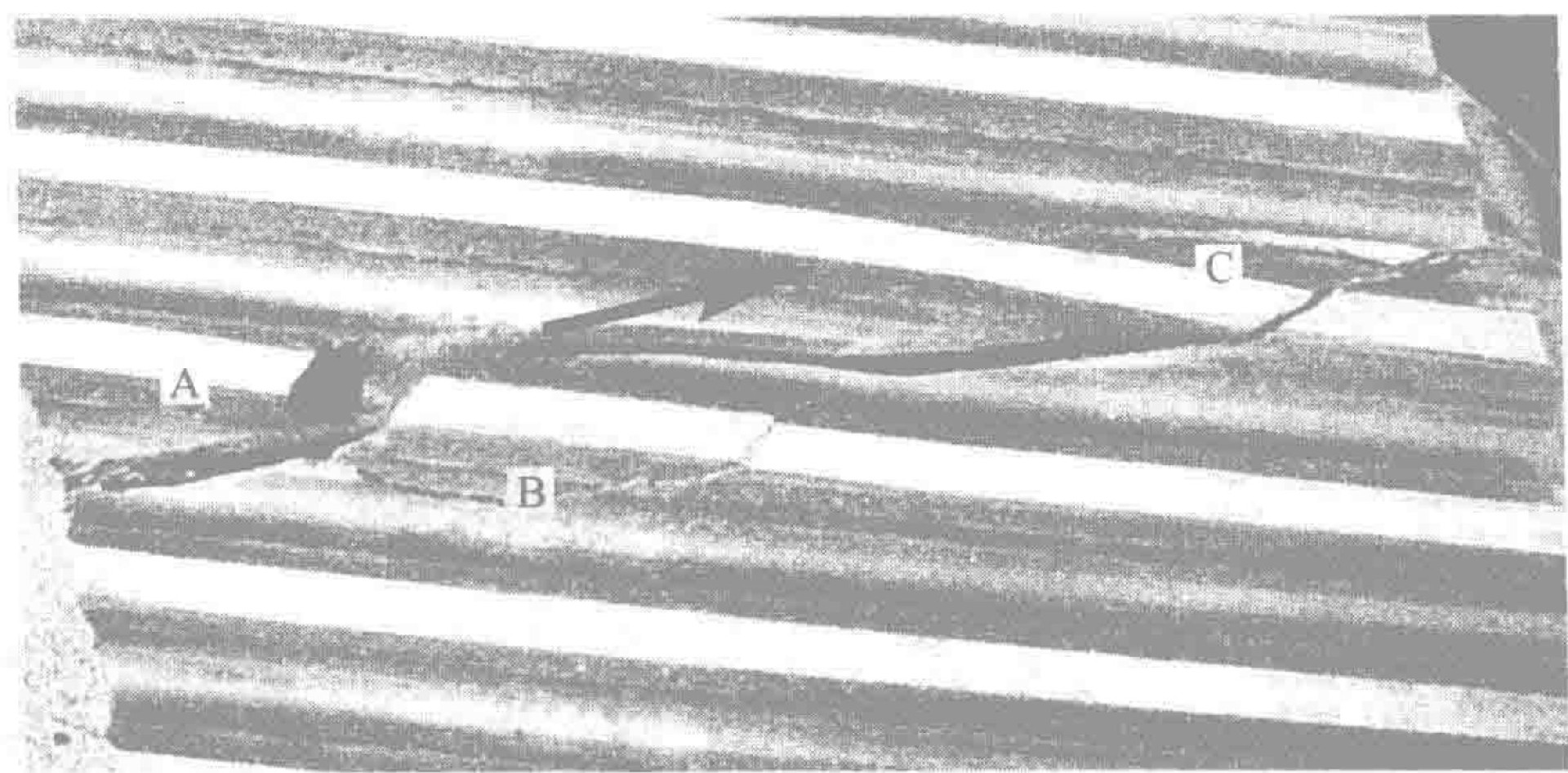

在快速扩展的脆性断裂中,断口上常常形成类似河流干支流汇合的“河流花样”。这些花样的汇合方向(从支流到干流)即为裂纹的扩展方向。逆流而上,追溯到所有“支流”的起点,那里就是裂纹的发源地。通常,主裂纹(主流)最宽、最深。

找到主断面后,我们的调查进入核心阶段:定位并解码断裂源区。这里的每一丝痕迹都是破案的关键。

断口上的颜色是判断裂纹扩展时间顺序的有力证据。

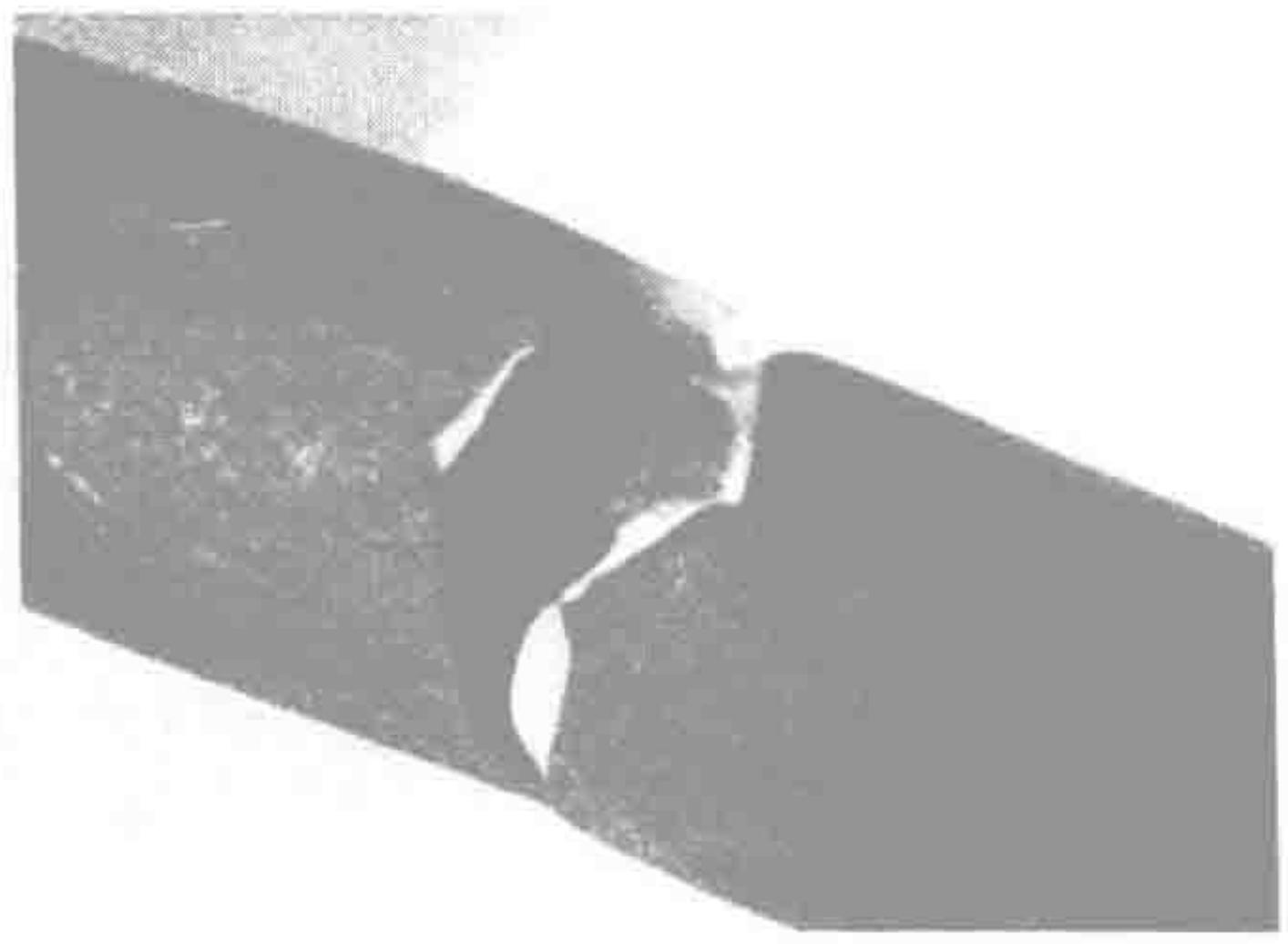

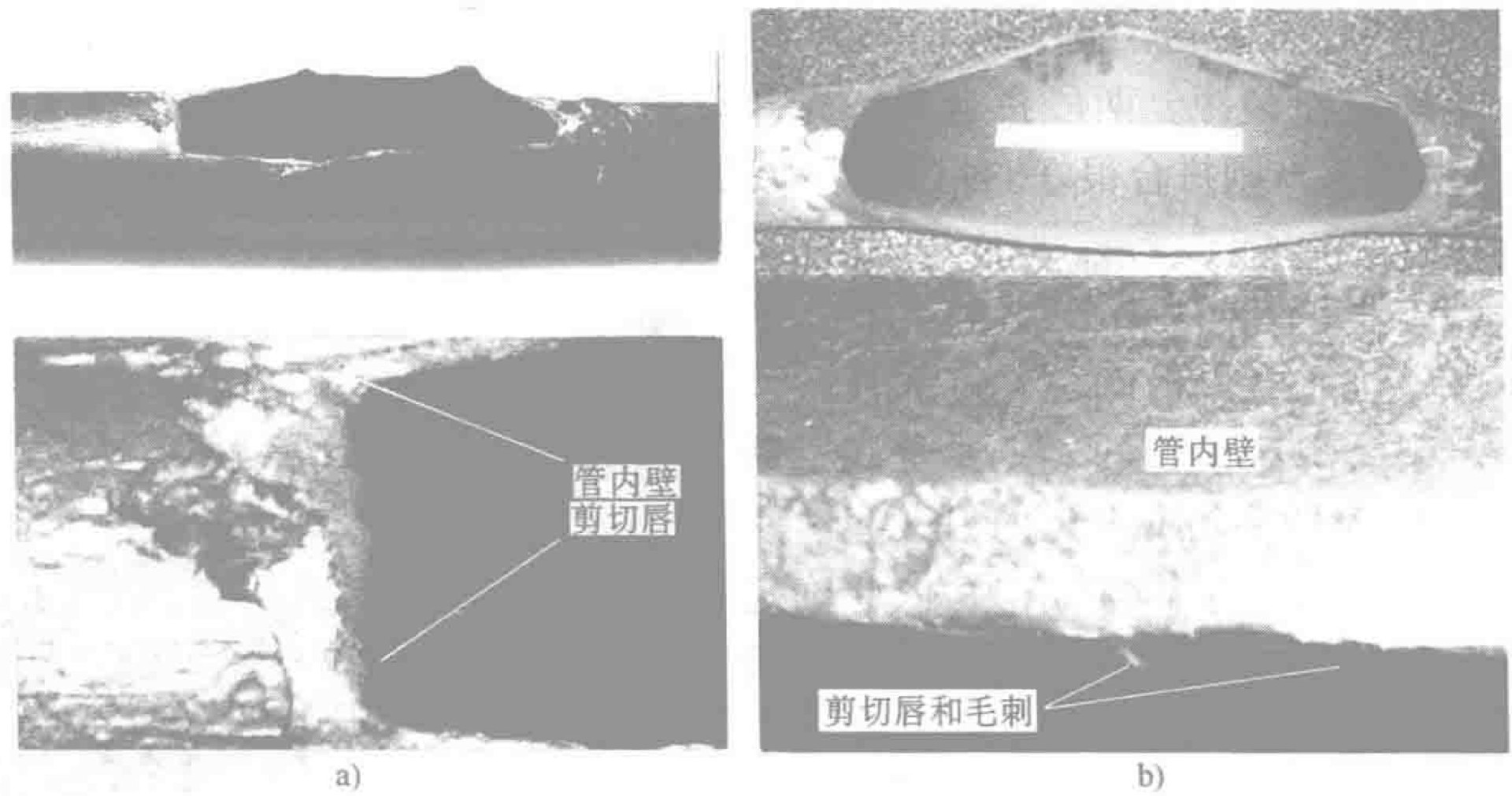

断口边缘的剪切唇或毛刺是判断裂纹扩展方向和起裂位置的绝佳线索,尤其是在断口表面特征因高温氧化或腐蚀而模糊不清时。例如,对于爆裂的管道,通过观察爆口边缘剪切唇的朝向,可以准确判断裂纹是从内壁向外扩展,还是从外壁向内扩展,这对于分析是介质腐蚀还是外部损伤引起的失效至关重要。

宏观断口分析远非简单的看图说话,它是一套严谨的、层层递进的逻辑推理体系。从锁定最初失效的零件,到重构裂纹的扩展路径,再到解码断裂源区的微观密码,每一步都建立在坚实的断裂力学和材料科学知识之上。这种从现象到本质的系统性诊断思维,正是专业失效分析服务的核心价值。它交付的不仅是一份检测报告,更是指导产品优化、避免风险再现的根本性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价