在现代工程设计中,追求更高性能、更轻量化的零部件是一个永恒的主题。这往往引导工程师走向一条看似最直接的路径:提升材料的强度。然而,一份专业的失效分析报告时常揭示一个令人不安的事实:一个善意的“性能升级”,有时恰恰是导致灾难性脆性断裂的元凶。这种现象不仅挑战着“越强越好”的传统认知,也凸显了在产品开发中进行深度材料性能评估的必要性。

工程师们通常关注材料的屈服强度(ReL)或抗拉强度(Rm),将它们视为衡量材料承载能力的核心指标。这在静态、无缺陷的理想世界中或许成立。但在现实世界里,任何材料内部都不可避免地存在微小的裂纹、夹杂物或制造缺陷。此时,决定一个部件命运的,不再仅仅是其抵抗变形的能力(强度),更是其容忍这些“先天缺陷”并阻止裂纹扩展的能力——这便是断裂韧度 (KIC)。

强度和韧度,这对材料性能中的“孪生兄弟”,关系却常常是此消彼长的。尤其对于高强度金属材料,通过热处理等方式极限压榨其强度的同时,往往会牺牲其韧性,使其变得像玻璃一样“脆”。一个高强度、低韧性的材料,即使在一个微小裂纹的尖端,局部应力也可能被放大到足以撕裂原子键的程度,导致部件在远低于设计应力的情况下瞬间崩断,不留任何预警。

断裂韧度KIC是断裂力学中的核心概念,它量化了材料抵抗裂纹失稳扩展的能力,单位通常为 MPa·m1/2。它就像一道安全防线,其判据可以概括为:

应力强度因子 (KI) < 断裂韧度 (KIC)

当外部载荷和内部裂纹共同作用产生的应力强度因子KI低于材料固有的断裂韧度KIC时,结构是安全的。一旦KI达到或超过KIC,裂纹将开始灾难性的快速扩展,导致脆性断裂。因此,KIC是与强度同等重要的设计基石,尤其是在处理高应力、长寿命或安全关键型部件时。

让我们通过一个源自真实工程场景的案例,来审视强度、韧度与检测能力三者之间微妙的平衡。

背景设定:

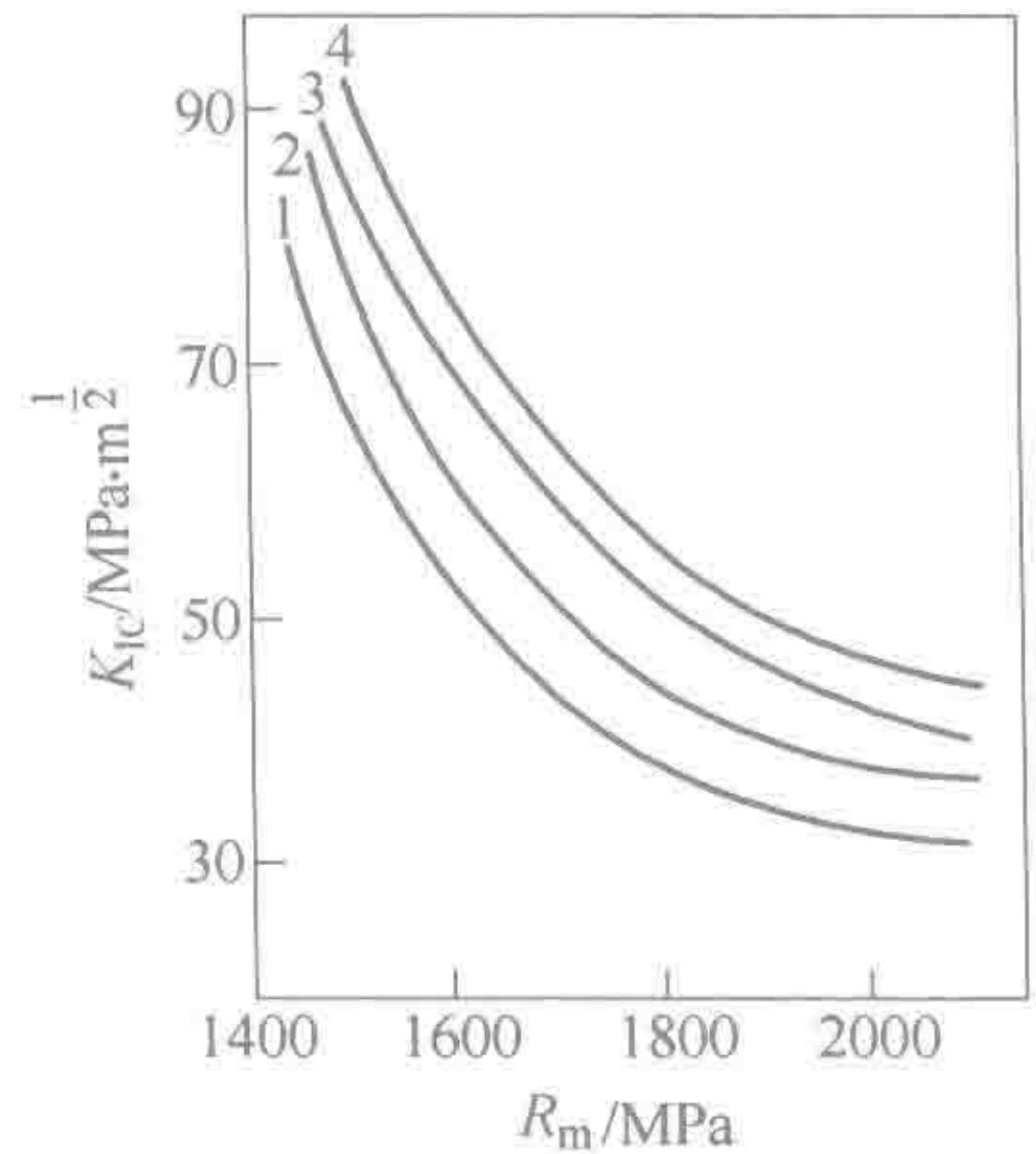

图1. 钢的断裂韧度与强度关系(不同曲线代表不同硫含量)

图1. 钢的断裂韧度与强度关系(不同曲线代表不同硫含量)

最初,设计选用了图1中曲线1代表的钢材(硫含量w(S) = 0.049%),通过热处理使其抗拉强度 Rm = 1500 MPa。

分析: 这个结果意味着,只有当零件内部存在一个长达12.1mm的裂纹时,它才会在750MPa的应力下发生脆断。由于我们的检测能力是4mm,任何危险的裂纹在它长到12.1mm的临界尺寸之前,早就被检测出来了。因此,当前设计是安全的。

为了减轻零件重量,工程师决定通过调整热处理工艺,将同一种钢材(曲线1)的抗拉强度提升至 Rm = 1900 MPa。

分析: 这是一个灾难性的结果。临界裂纹尺寸(2.1 mm)已经远小于我们的检测极限(4 mm)。这意味着,一个足以导致零件瞬间断裂的致命裂纹,我们的无损检测系统根本无法发现。零件出厂时可能就被认为是“合格”的,但在服役中却随时可能因为一个无法被察觉的微小缺陷而失效。这个看似“优化”的决策,实际上创造了一个无法预警的安全陷阱。

那么,追求高强度和轻量化就无路可走了吗?并非如此。问题的关键在于要系统性地看待材料。让我们把目光投向图1中代表更高纯净度钢材的曲线4(硫含量w(S) = 0.008%)。硫(S)在钢中常以硫化锰(MnS)等夹杂物形式存在,是影响韧性的主要元凶。

现在,我们选用曲线4的优质钢,同样将强度目标设定为 Rm = 1900 MPa。

分析: 4.35 mm > 4 mm!通过选择更纯净的材料,我们成功地在高强度下,将临界裂纹尺寸拉回到了检测能力之上。这恢复了设计的安全裕度,实现了高强度、轻量化与安全性的统一。

这个案例清晰地揭示了产品可靠性设计中一个深刻的道理:它是一个涉及材料性能、设计应力、和检测能力三者相互制约的“三体问题”。片面追求任何一个指标的极致,都可能打破系统平衡,导致意想不到的失效。

当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径、材料内在缺陷容忍度以及质量控制边界来审视设计与制造,许多潜在的失效根源才会清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价